Штамповка.

Под штамповкой металла понимают процесс пластической деформации заготовки и придание ей нужной формы при помощи давления.

- По температуре процесса различают горячую и холодную штамповку.

- По технологическим принципам штамповка делится на объемную и листовую

· Горячей объемной штамповкой называют процесс получения заготовок, при котором формообразующую полость штампа, называемую ручьем, принудительно заполняют разогретым металлом и перераспределяют его в соответствии с заданной чертежом конфигурацией.

В зависимости от типа штампа выделяют горячую штамповку в открытых и закрытых штампах (рис. 10.4). Штамповка в открытых штампах (рис.9.14, а) характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает часть металла – облой, который закрывает выход из полости штампа и заставляет остальной металл заполнить всю полость.

Рис. 10.4. Штампы для горячей объемной штамповки: внешний вид (а); открытый штамп (б); закрытый штамп (в): 1- верхняя часть штампа, 2 - нижняя часть штампа, 3 - ручей штампа, 4 - зазор для выхода облоя

Штамповка в закрытых штампах (рис.10.4, б) характеризуется тем, что полость штампа в процесс деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа постоянный и небольшой, образование в нем облоя не предусмотрено.

Технологический процесс изготовления штамповки включает следующие операции (рис. 10.5):

Рис. 10.5. Технологический процесс получения заготовки для детали типа «шатун» способом горячей объемной штамповки

Оборудование для горячей объемной штамповки:

- молоты штамповочные,

- горячештамповочные кривошипные прессы,

- горизонтально-ковочные машины.

Горячей объемной штамповкой получают крупные и мелкие поковки из высокоуглеродистых и высоколегированных сталей (шестерни, диски, фланцы, ступицы, крышки, валы, рычаги, шатуны и т.п.).

· Холодная объемная штамповка производится в штампах без нагрева заготовок и сопровождается деформационным упрочнением металла.

Основными ее разновидностями холодной объемной штамповки являются: высадка, выдавливание, объемная формовка, чеканка.

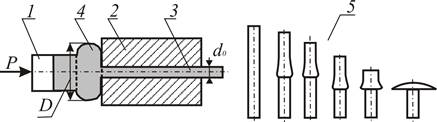

- Под процессом высадки понимают образование на заготовке местных утолщений требуемой формы. Исходной заготовкой обычно служит материал в виде проволоки или прутка из черных или цветных металлов. Высадкой изготавливают стандартные и специальные крепежные изделия, кулачки, валы-шестерни, детали электронной аппаратуры, электрические контакты и т.д. (рис. 10.6). Высадка осуществляется на прессах, горизонтально-ковочных машинах, автоматических линиях, оснащенных холодновысадочными пресс-автоматами.

Рис. 10.6. Схема получения заготовок для крепежных деталей высадкой:

1- пуансон, 2- матрица, 3-исходный пруток, 4- полученная заготовка, 5 - попереходные этапы получения заготовки из прутка

- Под выдавливанием понимают процесс формообразования сплошных или полых изделий, благодаря пластическому течению металла из замкнутого объема через отверстия соответствующей формы. Различают процессы прямого и обратного выдавливания.

- Под чеканкой понимают процесс образование рельефных изображений на деформируемом материале. Чеканка осуществляется в закрытых штампах на чеканочных фрикционных и гидравлических прессах.

· Листовая штамповка это один из видов холодной обработки давлением, при котором листовой материал деформируется в холодном или подогретом состоянии.

Процессы листовой штамповки делятся на две группы:

- разделительные процессы, в которых одну часть заготовки отделяют от другой,

- формоизменяющие процессы, в которых одна часть заготовки перемещается относительно другой без разрушения заготовки.

К основным разделительным процессам относятся: резка, вырубка, пробивка.

- вырубка – это процесс получения заготовки замкнутого контура.

- пробивка – это процесс получения отверстий в детали нужной формы. На рисунке 10.7. показан технологический процесс получения заготовки типа «шайба» вырубкой на вырубном штампе.

Рис. 10.7. Технологический процесс получения детали «шайба» вырубкой

К основным формоизменяющим процессам относятся: гибка, вытяжка, отбортовка, обжим, формовка.

- Гибка – это процесс, при которой плоской заготовке придают изогнутую форму (рис. 10.8).

Рис. 10.8. Технологический процесс получения профиля гибкой

- Вытяжка – это процесс, превращающий плоскую заготовку в полую пространственную деталь или полуфабрикат. Вытяжкой изготовляют не только цилиндрические детали, но и сложные по форме коробчатые, конические и полусферические (рис. 10.9).

Рис. 10.9. Технологический процесс получения детали вытяжкой

- Отбортовка — это процесс образования бортов по наружному контуру листовой заготовки или вокруг заранее пробитых отверстий. Она применяется главным образом для образования горловин у плоских деталей, необходимых как для нарезания резьбы, так и сварки или сборки (рис. 10.10).

Рис. 10.10. Технологический процесс получения шайбы с горловиной отбортовкой

Листовую штамповку широко применяют в различных отраслях промышленности, особенно, автомобилестроении, ракетостроении, самолетостроении, приборостроении, электротехнической промышленности.

При листовой штамповке используют: низкоуглеродистые стали, пластичные легированные стали, цветные металлы и сплавы на их основе, драгоценные металлы, а также неметаллические материалы: органическое стекло, фетр, целлулоид, текстолит, войлок и др.

Все операции листовой штамповки выполняются при помощи специальных инструментов – штампов, которые имеют различные конструкции в зависимости от назначения.

Штампы состоят из рабочих элементов – матрицы и пуансона, и вспомогательных частей – прижимов, направляющих, ограничителей и т.д. Пуансон вдавливается в деформируемый металл или охватывается им, а матрица охватывает изменяющую форму заготовку и пуансон.

· Ковка.

Под ковкой в машиностроении понимают способ обработки давлением, при котором деформирование нагретого (реже холодного) металла осуществляется многократными ударами молота или однократным давлением пресса. Принципиально различают две разновидности ковки.

- свободная ковка,

- штамповка под прессом.

Свободную ковку производят или ударом на молотах, или давлением на прессах (рис.10.11). При свободной ковке ударом заготовку, которую нужно отковать, кладут, не закрепляя, на неподвижную подставку - наковальню, над которой вниз и вверх ходит молот - боек. Быстро опуская и поднимая молот, по предварительно нагретому металлу наносят удары. Ширина и длина заготовки увеличивается, а толщина уменьшается.

Рис. 10.11. Схемы свободной ковки: на молотах (а, б) и прессах (в, г)

Различают следующие операции ковки:

Предварительная (или черновая)ковка представляет собой кузнечную операцию обработки слитка для подготовки его к дальнейшей обработке. Различают следующие методы черновой ковки:

- Биллетированиеэто процесс превращение слитка в болванку или заготовку: включает сбивку ребер и устранение конусности.

- Рубка это процесс, который применяется для отделения от основной заготовки негодных частей или для разделения заготовки на части. Окончательная (чистовая ковка) охватывает все методы кузнечной обработки, с помощью которых изделию придают окончательную форму. Различают виды окончательной ковки: осадка, высадка, вытяжка, гибка, кручение, прошивка.

- Осадкой металла называется процесс увеличения площади поперечного сечения исходной заготовки за счет уменьшения ее высоты. Осадка применяется при изготовлении поковок с большими поперечными сечениями и относительно малой высотой (шестерни, диски и т.п.). Разновидностью осадки является высадка, заключающаяся в местном увеличении поперечного сечения. Высадка обычно применяется для получения головок болтов, буртов, фланцев и т.п.

Рис. 10.12. Процессы чистовой ковки: раскатка (а), гибка (б), прошивка (в)

- Вытяжкой называется процесс увеличения длины исходной заготовки за счет уменьшения ее поперечного сечения. Вытяжка применяется при изготовлении поковок с удлиненной осью (валков, рычагов, шатунов, тяг и т.п.) и является самой распространенной операцией ковки. Вытяжка не всегда происходит вдоль оси детали, иногда этот процесс идет поперек оси. Такими разновидностями вытяжки являются процессы раскатки (раздачи) и разгона (расширения). Схема раскатки показана на рисунке 10.12, а.

- Гибкой называется процесс, с помощью которого заготовке придают изогнутую форму по заданному контуру. Этой операцией изготавливаются угольники, скобы, крючки, кронштейны и т.п. (рис. 10.12, б).

- Кручение металла представляет собой процесс поворота одной части поковки относительно другой вокруг продольной оси. Кручение применяется при развороте колен коленчатых валков, при изготовлении буров и т.п.

- Прошивкой называется процесс получения в заготовке отверстия. Инструментом для прошивки является прошивень, который может быть сплошным или пустотелым (рис. 10.12, в).

· Штамповка под прессом. Ее производят в ковочных гидравлических прессах. Прессы ковочныегидравлические это машины статического действия. Продолжительность деформации составляет до десятков секунд. Металл деформируется приложением силы, создаваемой с помощью жидкости, подаваемой в рабочий цилиндр пресса. На рисунке 10.13. показан технологический процесс изготовления детали «колесный диск» способом ковки на прессе.

Рис. 10.13. Технологический процесс получения колесного диска из алюминиевого сплава ковкой на прессе

Контрольные вопросы к лекции 10

1. В чем состоит процесс волочения. Какие инструменты применяют при волочении.

2. Какие подходы используют для снижения сил трения при волочении.

3. Перечислите основные этапы процесса волочения.

4. Опишите процесс горячей объемной штамповки. Классифицируйте виды горячей объемной штамповки.

5. Какие инструменты и оборудование используют при горячей объемной штамповке.

6. Опишите процесс холодной объемной штамповки. Классифицируйте виды горячей объемной штамповки.

7. Классифицируйте виды листовой штамповки.

8. Опишите процесс ковки. Классифицируйте виды ковки.

9. Опишите процесс штамповки под прессом.

Дата добавления: 2015-06-27; просмотров: 5898;