Лекция 3. Современные конструкционные материалы в машиностроительном производстве

Основные понятия о технологических процессах в машиностроительных производствах

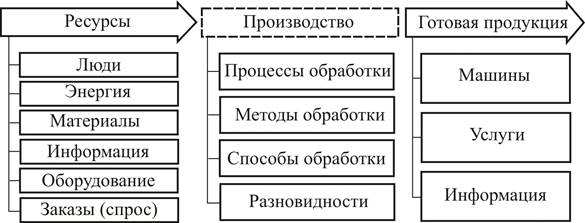

Целью современного машиностроительного производства является реализация процесса превращения сырья, материалов, полуфабрикатов и других предметов труда в готовую машину, удовлетворяющую потребностям общества (рис.1.1).

Рис.1.1. Схема процесса производства

Машина является технической системой, которая создается для выполнения определенных функций, т.е. имеет определенное служебное назначение.

Служебное назначение машины – это совокупность ее потребительских свойств и технических требований.

Технические требования – это система качественных показателей машины с установленными на них количественными значениями.

По назначению и характеру рабочего процесса машины делятся на энергетические, технологические, транспортные.

Энергетические машины предназначены для преобразования того или иного вида энергии в механическую работу.

Технологические машины - это машины, использующие механическую работу, получаемую от энергетических машин для изменения свойств, формы и состояния обрабатываемых объектов.

Транспортные машины, предназначенные для изменения положения и направления перемещения предметов и материалов в пространстве.

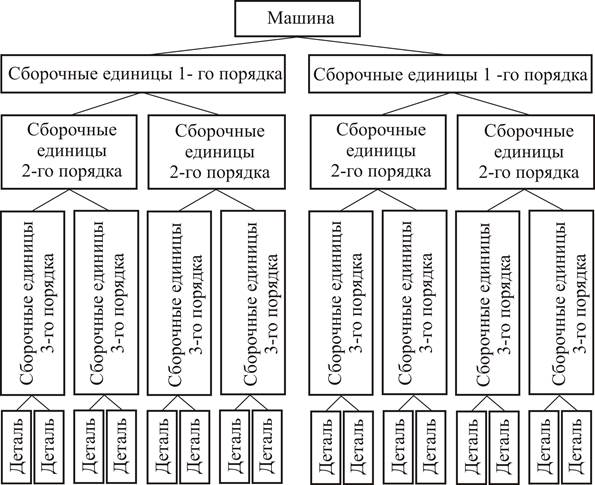

Каждая машина обладает определенной структурой и состоит из ряда функциональных компонентов. Функциональными компонентами машины называют сборочные единицы (узлы) различных уровней сложности, детали и части деталей (рис. 1.2).

· Деталью машины называется изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций. Деталь, как правило, имеет определенную геометрическую форму и выполняет хотя бы одну функцию по обеспечению работы машины. Деталь это простейший элемент машины (например: вал, втулка, зубчатое колесо и т.п.).

Детали машин классифицируют по четырем основным признакам:

- по виду поверхности (геометрической форме);

- по размеру;

- по точности;

- по материалу, из которого они изготовлены.

Геометрическая форма детали предопределяется ее функцией и вместе с габаритными размерами, показателями точности, материалом и его свойствами предопределяет процесс ее изготовления для конкретного производства.

· Сборочной единицей называется изделие, составные части которого подлежат соединению на предприятии-изготовителе посредством сборочных операций (свинчиванием, сочленением, клепкой, сваркой, пайкой, склеиванием и т.д.). В зависимости от степени сложности и других технологических параметров, в машиностроении принято делить сборочные единицы на порядки (самые сложные - это сборочные единицы первого порядка).

Рис.1.2. Структура машины

Производство машин осуществляется в результате выполнения производственного процесса, под которым понимают совокупность всех этапов, которые проходят исходные продукты на пути их превращения в готовую машину.

По отношению к изделию различные этапы производственного процесса проявляют себя по-разному (рис. 1.3).

Одни из них изменяют качественное состояние изделия:

- форму;

- размеры;

- структуру и химический состав материала;

Такие процессы называются основными производственными процессами. Совокупность основных производственных процессов образует основное производство предприятий.

Производственные процессы, обеспечивающие бесперебойное протекание основных процессов называются вспомогательными. Их результатом является продукция, используемая на самом предприятии.

Другие процессы, как, например, транспортирование, контроль, хранение на складах, не оказывают никаких воздействий, хотя без них производственный процесс не смог бы быть осуществлен. Такие процессы называются обслуживающими.

Рис. 1.3. Виды производственных процессов по отношению к изделию

В каждый производственный процесс входят основные и вспомогательные технологические процессы.

· В машиностроении под технологическим процессом обычно понимают часть производственного процесса, содержащую целенаправленные действия по изменению качественного состояния объекта с целью получения деталей или изделий заданной формы, размеров и физико-химических свойств.

Технологические процессы, обеспечивающие превращение сырья и материалов в готовую продукцию, называются основными.

Вспомогательные технологические процессы обеспечивают изготовление продукции, используемой для обслуживания основного производства.

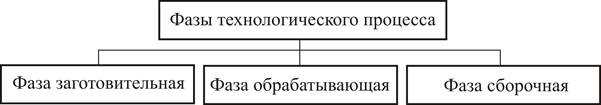

По применяемым методам и способам производства, организационному построению и другим признакам технологические процессы делятся на три фазы (рис. 1.4).

Рис. 1.4. Фазная структура технологических процессов

Фаза — это комплекс работ, выполнение которых характеризует завершение определенной части технологического процесса и связано с переходом предмета труда из одного качественного состояния в другое.

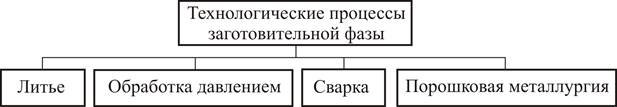

На рисунке 1.5 в качестве примера показаны некоторые технологические процессы заготовительной фазы.

Рис. 1.5. Технологические процессы заготовительной фазы

На рисунке 1.6 показаны некоторые технологические процессы обрабатывающей фазы.

Рис. 1.6. Технологические процессы обрабатывающей фазы.

С целью организации и нормирования труда технологические процессы расчленяют на операции, которые выполняются в определенной последовательности.

Степень пооперационной расчлененности технологического процесса зависит от:

- объема работы по изготовлению данного изделия;

- количества рабочих, занятых изготовлением изделия;

- размеров производственного помещения (рабочей площади);

- характера оборудования рабочих мест и других условий производства.

· Под операцией следует понимать часть технологического процесса, выполняемую над определенным предметом труда на одном рабочем месте одним или группой рабочих.

Одна и та же работа может быть представлена различным числом операций. Если, например, необходимо обточить пруток, просверлить продольное отверстие (рис. 1.7), и все это выполняется одним рабочим на одном станке, то это будет одна операция. Если обточка, сверление и нарезка резьбы производятся на разных станках, то это будут три операции. По технологическим признакам операции расчленяются на переходы, установки, и проходы.

· Установка – это часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок или сборочной единицы. Одна установка может содержать в себе один или несколько переходов.

· Технологический переход - это законченная технологически однородная часть операции, выполняемая при одном режиме работы оборудования и неизменном инструменте (рис.1.7. позиции 2 и 3).

Рис. 1.7. Операция изготовления втулки на одном станке, одним рабочим за одну установку

· Вспомогательный переход – это законченная часть технологической операции, состоящая из действий человека и (или) оборудования, которые не сопровождаются изменением предмета труда, но необходимы для выполнения технологического перехода (например, установка заготовки, смена инструмента и т.д.).

Каждый технологический процесс разрабатывают применительно к определенному типу производства. Тип производства - это классификационная категория, определяемая следующими принципами:

· объемом годового выпуска продукции (числом изделий, подлежащих изготовлению в установленную календарную единицу времени);

· широтой номенклатуры производства изделий;

· производственной мощностью (максимально возможному выпуску продукции установленной номенклатуры и количества при полном использовании возможностей предприятия).

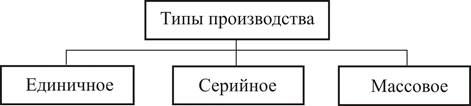

Технологический процесс, прогрессивный для одного типа производства, может быть совершенно неприемлемым для другого типа производства. Различают три основных типа производства (рис. 1.8):

Рис. 1.8. Типы производства

· Единичное производство характеризуется малым объемом выпуска одинаковых деталей, повторное изготовление которых не предусматривается. К основным особенностям единичного производства относятся:

- широкая и разнообразная номенклатура изделий;

- отсутствие повторяемости операций на рабочих местах;

- универсальность оборудования, приспособлений и инструмента;

- высокая квалификация рабочих.

Перечисленные особенности единичного производства определяют более высокую себестоимость выпускаемых изделий.

Единичное производство существует в тяжелом машиностроении, судостроении, опытном производстве любых машин и т. п. (Например: на станкостроительном заводе изготавливается сложный специальный станок для обработки длинномерных валов по специальному заказу судостроительного предприятия).

· Серийное производство характеризуется тем, что изделия изготавливают сериями или партиями. В серийном производстве станки периодически переналаживают с одной операции на другую.

К особенностям серийного производства относятся следующие признаки:

- периодическая смена операций на рабочих местах,

- высокая специализация оборудования, приспособлений, инструментов.

С экономической точки зрения серийное производство более выгодно, чем единичное. Серийное производство - наиболее характерный вид производства для среднего машиностроения. К этому виду производства относят многие разновидности сельскохозяйственного машиностроения, станкостроение, производство насосов, компрессоров, текстильных машин и т.п.

· Массовым производством называется такое производство, при котором изделия изготовляют путем выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Массовому производству свойственны следующие признаки:

- установившийся объем и характер работы на рабочих местах;

- расположение рабочих мест в порядке выполнения операций.

- применение специальных высокопроизводительных станков, приспособлений и инструментов;

К продукции массового производства относятся автомобили, сельскохозяйственные машины, велосипеды, бытовая техника машины и др.

Современное машиностроительное предприятие является сложной системой, состоящей из организационных и производственных единиц - управленческих, маркетинговых, технологических, производственных, обслуживающих. Различают следующие производственные единицы предприятия.

· Цех – это основное производственное подразделение

предприятия, выполняющее возложенную на него определенную

часть производственного процесса.

· Участок - это самостоятельное структурное подразделение цеха, где выполняются конкретные работы из тех, что закреплены за цехом. Участок является первичным производственным подразделением предприятия. Первичным звеном каждого производственного участка является рабочее место.

· Рабочее место – это часть производственной площади участка (цеха), закрепленная за одним или бригадой рабочих и оснащенная оборудованием, инструментом и вспомогательными устройствами, соответствующими характеру выполняемых работ.

В основу организации цехов и участков положены принципы концентрации и специализации. Специализация цехов и производственных участков может быть осуществлена по видам работ (технологическая специализация) или по видам изготовленной продукции (предметная специализация).

Пример технологической специализации: литейный, термический или гальванический цехи, токарный и шлифовальный участок в механическом цехе.

Пример предметной специализации: цех корпусных деталей, участок валов, цех по изготовлению редукторов и др.

Контрольные вопросы к лекции 1:

1. Дайте определение понятию «деталь». Самостоятельно определите детали в конкретной модели машины.

2. Дайте определение понятию «сборочная единица». Самостоятельно определите сборочные единицы в конкретной модели машины.

3. Определите цели и задачи основных производственных процессов. Что включают в себя основные производственные процессы.

4. Дайте определение понятию «технологический процесс».

5. Дайте определение понятию «операция технологического процесса».

6. Опишите структуру машиностроительного предприятия.

7. Дайте характеристику основных цехов предприятия.

8. Охарактеризуйте особенности серийного производства. Приведите самостоятельные примеры.

9. Охарактеризуйте особенности массового производства. Приведите самостоятельные примеры.

Лекция 2. Основные понятия о проектировании технологических процессов

Процесс создания любой новой машины включает в себя ряд последовательных этапов (рис. 2.1).

Рис. 2.1. Этапы создания машины

Этап 1. Поисковое проектирование.

На этом этапе производится анализ потребности рынка в данном изделии, исследуются конкурирующие аналоги, оцениваются временные и финансовые затраты для начала производства изделия, планируется серийность (годовой объем выпуска) изделия и устанавливаются его основные технические характеристики, оценивается возможная прибыль предприятия.

Этап 2. Конструирование.

На данном этапе осуществляется детальная разработка конструкции изделия. Структура, состав и геометрические параметры изделия должны соответствовать техническому заданию и обеспечивать требуемые эксплуатационные характеристики изделия.

Важно спроектировать изделие так, чтобы его можно было изготовить наиболее простым образом и с минимальными затратами. Если это требование выполнено, то говорят о технологичности изготовления изделия.

Результаты конструирования оформляются в виде комплекта конструкторской документации. Он включает в себя деталировочные и сборочные чертежи, спецификации и другие документы. В настоящее время в конструкторскую документацию могут включаться компьютерные модели деталей и сборочных единиц изделия.

Этап 3. Проектирование технологических процессов.

Данный этап состоит в обеспечении технологической готовности предприятия к выпуску данного изделия, при соблюдении требований к качеству, срокам и объемам выпуска, а также с учетом запланированных затрат.

Содержание работ по проектированию технологических процессов складывается из следующих элементов, выполняемых технологическими службами предприятия в определенной последовательности (рис.2.2).

Рис. 2.2. Элементы содержания работ по проектированию технологических процессов

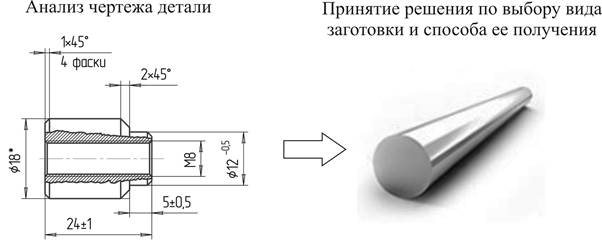

· Выбора вида заготовок (процессов их получения). Например, для детали «втулка» в качестве заготовки выбираем пруток из стали определенной марки диаметром 20 мм. Такой пруток является стандартной продукцией металлургического производства и широко представлен на рынке черных металлов (рис. 2.3).

Рис 2.3. Выбор заготовки

· Разработки межцеховых маршрутов (определение пути, который пройдет заготовка, прежде чем превратится в деталь и станет частью сборочной единицы или изделия). Например: склад материалов → заготовительный участок механического цеха → токарный участок механического цеха → сборочный цех → склад готовой продукции.

· Определения последовательности и содержания технологических операций. Например:

- операция 1 слесарная: разрезка прутка на мерные заготовки;

- операция 2 транспортировка на токарный участок;

- операция 3 токарная, состоящая из нескольких установок и переходов;

- операция 4 транспортировка на сборочный участок;

· Определения, выбора и заказа средств технологического оснащения. Например, для токарной операции потребуется: станок токарно-винторезный 16К20 → патрон трехкулачковый → задний центр → резцы проходной, подрезной, отрезной и.т.д. → сверло Ø 6,9 мм → метчик М 8 и т.п.

· Установления порядка, методов и средств технического контроля качества. Например: ручной контроль с использованием штангенциркуля

· Назначения и расчета режимов резания. Например: с учетом обрабатываемого и инструментального материалов и припусков на обработку устанавливают скорость резания (частоту вращения шпинделя станка), величины подач инструмента, глубину резания и т.п. Например, V = 150 м/мин, S = 0,07 мм/об, t = 0, 2 мм.

· Технического нормирования операций производственного процесса. Производят расчет времени, затраченного на данную операцию.

· Определения профессий и квалификации исполнителей. Например: токарь 1 разряда.

· Организации производственных участков (поточных линий). Предлагается рациональная расстановка оборудования в помещении цеха, с целью сокращения времени на транспортировку.

· Формирования рабочей документации на технологические процессы в соответствии с ЕСТД (Единая система технологической документации).

Технологическая документация — основной источник информации для организации, управления и регулирования производственного процесса на каждом предприятии. Она сопровождает изделие в течение всего жизненного цикла и заканчивает свое существование при списании изделия.

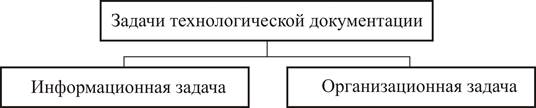

В машиностроении технологическая документация решает две основные задачи (рис. 2.4).

Рис. 2.4. Задачи технологической документации

Решая информационную задачу, технологическая документация:

· обеспечивает изготовление деталей и сборочных единиц;

· служит средством организации труда рабочих;

· несет информацию для служб управления производством для определения себестоимости изделия и его сборочных единиц, производительности труда, производственной мощности и загрузки оборудования участков, цехов и предприятий в целом;

· является носителем информации о нормах расхода материалов;

· обеспечивает планирование и подготовку производства и т.д.

При решении организационной задачи технологическая документация:

· связывает определенным образом участников производства;

· устанавливает определенные отношения между различными участками производства;

· выполняет функцию организационной документации.

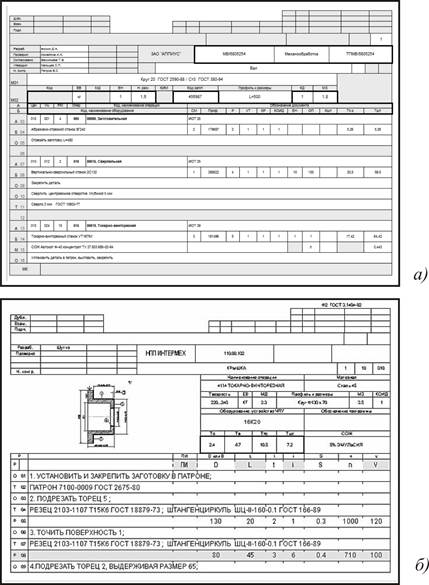

Рис. 2.5. Фрагменты технологической документации: маршрутной карты (а), операционной карты (б)

Стадии разработки и виды документов, применяемых для технологических процессов изготовления (сборки) изделий машиностроения устанавливаются ГОСТом. Состав применяемых видов документов определяется разработчиком документов в зависимости от стадий разработки, типа и характера производства. Из всего перечня документов, регламентируемого стандартом, применяют:

- маршрутные карты (МК),

- операционные карты (ОК),

- карты технологического процесса (КТП),

· Маршрутная карта (рис. 2.5, а)– это документ, указывающий последовательность прохождения заготовок, деталей или сборочных единиц по цехам и производственным участкам предприятия.

· Операционная карта (рис. 2.5, б) – это документ, указывающий последовательность прохождения заготовки, детали или сборочной единицы по переходам в рамках одной операции на рабочем месте в цехе участкам предприятия.

Этап 4. Создание опытного образца. Этот этап имеет своей целью проверку качества принятых конструкторских и технологических решений путем испытаний опытного образца изделия.

По результатам испытаний могут быть внесены изменения как в конструкторскую документацию (то есть в конструкцию изделия), так и в разработанные технологические процессы.

Этап 5. Освоение производства. На данном этапе предприятие должно выйти на намеченные объемы выпуска изделия, стабилизировать качество продукции и добиться заданной трудоемкости на всех стадиях производства. Здесь может понадобиться освоение дополнительных производственных мощностей, совершенствование технологических процессов, повышение численности и квалификации персонала.

Этапы создания нового изделия являются элементами Жизненного Цикла Изделия (ЖЦИ), который охватывает все стадии жизни изделия - от изучения рынка перед проектированием до утилизации изделия после использования.

Контрольные вопросы к лекции 2:

1. Перечислите этапы создания машины.

2. Что представляет собой этап поискового проектирования. Цель этапа.

3. Что представляет собой этап конструирования. Цель этапа.

4. Перечислите содержание основных работ по проектированию технологических процессов.

5. Роль и задачи технологической документации в процессе технологической подготовки производства.

6. Что отражают в маршрутной карте.

7. Что отражают в операционной карте.

8. Что представляет собой этап создания опытного образца. Цель этапа.

9. Что представляет собой этап освоения производства. Цель этапа.

10. Как вы понимаете термин «жизненный цикл изделия»

Лекция 3. Современные конструкционные материалы в машиностроительном производстве

Любая машина и составляющие ее детали изготавливаются из конструкционных материалов, которые обеспечивают выполнение ею служебного назначения. В современном машиностроении к конструкционным материалам предъявляют следующие основные требования:

- эксплуатационные,

- технологические,

- экономические,

- экологические и др.

На примере редуктора машины показано многообразие материалов, из которых выполнены его детали (рис. 3.1). Корпус редуктора (1) изготовлен из серого чугуна; зубчатое колесо (2) из ковкого чугуна; вал (3) из легированной стали; подшипник (4) из подшипниковой стали (композита, сплава цветного металла); крышка подшипника (5) из полимерного материала; уплотнительные кольца (6) из материала на основе резины.

Рис. 3.1. Редуктор машины и его детали, выполненные из различных конструкционных материалов: 1- корпус редуктора, 2- зубчатое колесо, 3 - вал, 4 - подшипник, 5 - крышка подшипника, 6 - уплотнительные кольца

По принципиальной классификации все конструкционные материалы принято делить на следующие виды (рис. 3.2).

Рис. 3.2. Принципиальная классификация конструкционных материалов

· Металлические материалы наиболее распространены в машиностроении, к этой группе материалов относятся все металлы и их сплавы.

Среди них можно выделить несколько групп, отличающихся друг от друга по свойствам:

1. Черные металлы. Это железо и сплавы на его основе – стали и чугуны.

2. Цветные металлы. В эту группу входят металлы и их сплавы, такие как медь, алюминий, титан, никель и др.

3. Благородные металлы. К ним относятся золото, серебро, платина

4. Редкоземельные металлы. Это лантан, неодим, празеодим.

Под чистыми металлами понимают твёрдые вещества, состоящие только из одного компонента. Чистые металлы редко используют в машиностроении. Наиболее распространено использование металлических конструкционных материалов в виде сплавов.

Под сплавами понимают твёрдые вещества, образованные сплавлением двух или более металлических компонентов. Сплавы на основе железа называются черными, а на основе других металлов – цветными.

Легкими цветными сплавами называют сплавы на основе алюминия, магния, титана и бериллия, имеющие малую плотность. Тяжелыми цветными сплавами называют сплавы на основе меди, олова.

Легкоплавкими цветными сплавами называют сплавы на основе цинка, кадмия, олова, свинца, висмута. Тугоплавкими цветными сплавами называют сплавы на основе молибдена, ниобия, циркония, вольфрама, ванадия и др.

· Неметаллические материалы являются не только заменителями металлов, но и применяются как самостоятельные материалы. Среди них также можно выделить несколько групп (рис. 3.3):

Рис. 3.3. Группы неметаллических материалов

1. Пластмассы – это материалы на основе высокомолекулярных соединений (полимеров), как правило, с наполнителями. Наполнителями пластмасс называют порошкообразные, кристаллические, волокнистые листовые, газообразные материалы, которые определяют свойства пластмасс. Различают пластмассы с твердым наполнителем (полиэтилены, полистиролы, поликарбонаты и т.п.), а также с газофазовым наполнителем (пенопласты, поропласты и т.п.)

2. Керамика – это материал на основе порошков тугоплавких соединений типа карбидов, боридов, нитридов и оксидов. Например: TiC, SiC, Si3N4, Al2O3, SiO2, ZrO2 и др.

3. Стекло – это материал на основе оксидов различных элементов, в первую очередь оксида кремния SiO2.

4. Резина – это материалы на основе каучука - углеродноводородного полимера с добавлением серы и других элементов.

5. Дерево – это сложная органическая ткань древесных растений.

· Композиционные материалы получают путем введения в основной материал определенного количества другого материала в целях получения специальных свойств. Композиционный материал может состоять из двух, трех и более компонентов. Различают элементы композиционного материала:

- основной конструкционный компонент, который называется матрицей.

- усиливающие элементы в виде нитей, волокон или хлопьев более прочного материала, который называется армирующий элементом.

На рисунке 3.4. показаны виды и структуры армирующего элемента в матрице композиционного материала.

Рис. 3.4. Виды и структуры армирующего элемента в матрице: непрерывные волокна (а), дисперсные частицы (б), прерывистые волокна (в); тканевая структура (г), пространственная структура (д, е)

Конструктор подбирает конструкционный материал с учетом его механических, физических, химических и технологических и эксплуатационных свойств.

К основным механическим свойствам конструкционных материалов относятся следующие свойства:

· Прочность - способность материала сопротивляться пластической деформации и разрушению под действием внешних нагрузок.

· Пластичность - способность материала необратимо изменять форму и размеры без разрушения под действием нагрузки.

· Вязкость - способность материала, пластически деформируясь, необратимо поглощать энергию внешних сил.

· Упругость - способность материала восстанавливать форму и размеры после снятия нагрузки, вызвавшей деформацию.

· Твердость - способность материала сопротивляться внедрению в него другого более твердого тела.

· Хрупкость - способность материала разрушаться под воздействием внешних сил без видимой пластической деформации.

Физические свойства - это свойства материала, зависящие от внутреннего строения вещества, его атомно-электронной структуры. К физическим свойствам относятся следующие свойства (рис.3.5).

Химические свойства зависят от химического состава вещества и его атомно-электронного строения. Химические свойства материала проявляются в его способности к химическому взаимодействию с окружающей средой, в возможности образования химических соединений и химических превращений.

Рис. 3.5. Основные физические свойства конструкционных материалов

Технологические свойства - это свойства материала поддаваться различным способам горячей и холодной обработки и дающие возможность получать заготовки, а из заготовок - детали машин. К технологическим свойствам относят следующие свойства:

· Ковкость – это способность металла подвергаться деформированию в горячем или холодном состоянии и принимать требуемую форму, под внешним воздействием не разрушаясь.

· Свариваемость – это способность металлов и сплавов образовывать неразъемное соединение (сварочный шов) с другими сплавами и материалами, обладающее требуемым уровнем прочностных и эксплуатационных свойств.

· Обрабатываемость резанием – это способность металлов и сплавов в отделении поверхностных слоев материала в виде стружки под воздействием режущего инструмента.

· Склонность к термической обработке – способность металлов изменять свою структуру под влиянием различных воздействий (тепло, давление, излучения и поля различной природы) с приобретением требуемого комплекса свойств.

· Литейные свойства – определяются способностью материала обладать в расплавленном состоянии технологической жидкотекучестью, обладать минимальной объемной и линейной усадкой при затвердевании.

Эксплуатационные свойства. К эксплуатационным (служебным) свойствам относятся:

· Жаростойкость и жаропрочность - эти свойства характеризует способность материала сохранять механические свойства при высокой температуре,

· Износостойкость – это способность материала сопротивляться разрушению его поверхностных слоев при трении.

· Коррозионная стойкость – это свойство характеризует способность металлов сопротивляться коррозии в различных средах.

Контрольные вопросы к лекции 3:

1. Классифицируйте металлические конструкционные материалы.

2. Классифицируйте неметаллические конструкционные материалы.

3. Классифицируйте композиционные конструкционные материалы.

4. Перечислите механические свойства материалов.

5. Перечислите технологические свойства материалов.

6. В чем заключается способность материалов к обработке резанием.

7. В чем заключаются литейные свойства материалов.

8. Охарактеризуйте эксплуатационные свойства материалов

Лекция 4. Основные понятия о металлургических процессах. Производства чугуна.

По масштабам металлургического производства России занимает одно из ведущих мест в мире. Отечественный металлургический комплекс объединяет все стадии технологических процессов: от добычи и обогащения сырья до получения готовой продукции в виде черных и цветных металлов и их сплавов (рис.4.1).

Рис. 4.1. Структура металлургической отрасли

Для производства металлургической продукции используют следующие исходные материалы (рис.4.2).

Рис.4.2. Исходные материалы металлургического производства

· Руда – это горная порода, из которой целесообразно извлекать металлы и их соединения. Руду называют по одному или нескольким металлам, входящим в ее состав, например: железная руда, медно-никелевая руда и т.п. В зависимости от содержания добываемого элемента различают руды богатые и бедные.

Важнейшим этапом в технологической цепи металлургического производства является процесс подготовки руд к плавке.

Подготовка руд к доменной плавке осуществляется для повышения производительности оборудования, снижения расхода топлива и улучшения качества продукции. Различают следующие процессы подготовки руды:

1. Дробление и сортировка руд по крупности служат для получения кусков оптимальной величины, осуществляются с помощью дробилок и классификаторов.

2. Обогащение руды основано на различии физических свойств минералов, входящих в ее состав. Обогащение включает следующие процессы:

- Промывка – это процесс отделение плотных составляющих от пустой рыхлой породы.

- Гравитация – это процесс отделение руды от пустой породы при пропускании струи воды через дно вибрирующего сита: пустая порода вытесняется в верхний слой и уносится водой, а рудные минералы остаются.

- Магнитная сепарация – это процесс, когда измельчённую руду подвергают действию магнита, притягивающего железосодержащие минералы и отделяющего их от пустой породы.

3. Окусковывание производят для переработки руды в кусковые материалы необходимых размеров. Применяют два способа окусковывания: - агломерация,

- окатывание.

· Флюсы – это материалы, загружаемые в плавильную печь для образования легкоплавкого соединения с пустой породой руды и золой топлива. Такое соединение называется шлаком. Обычно шлак имеет меньшую плотность, чем металл, поэтому он располагается над металлом и может быть удален в процессе плавки. Шлак защищает металл от печных газов и воздуха. Для флюсов в металлургии используют следующие материалы, которые подвергают окускованию и вводят в виде агломерата и окатышей (рис. 4.3).

Рис. 4.3. Материалы для флюсов

· Топливо – это природные или неприродные горючие вещества, выделяющие при сгорании высокую температуру. В металлургии используются следующие виды топлива:

- кокс,

- природный газ,

- мазут,

- доменный газ.

Кокс получают из каменного угля коксующихся сортов. Он служит не только горючим для нагрева, но и химическим реагентом для восстановления железа из руды.

· Огнеупоры – это материалы для изготовления внутреннего облицовочного слоя металлургических печей и другого оборудования. Они способны выдержать тепловые нагрузки, противостоять химическому воздействию шлака и печных газов.

Всю продукцию металлургического производства по принципиальной квалификации принято делить на продукцию черной и цветной металлургии.

Черная металлургия представляет собой комплекс предприятий для производства чугуна, стали и проката. Основная продукция чёрной металлургии показана на рисунке 4.4.

Рис. 4.4. Основная продукция чёрной металлургии

· Чугун передельный используется для передела на сталь.

· Чугун литейный используется для производства фасонных чугунных отливок на машиностроительных заводах.

· Ферросплавы – это сплавы железа с повышенным содержанием марганца, кремния, ванадия, титана используются для производства легированных сталей.

· Стальные слитки используются для производства сортового проката (рельсов, балок, прутков, полос, проволоки, листа, труб и т, д) на прокатных производствах

Цветная металлургия представляет собой комплекс предприятий для добычи, обогащения, производства цветных металлов и сплавов.

Рис. 4.5. Основная продукция цветной металлургии

Цветная металлургия акцентирует свое внимание на следующих видах промышленности: медной, никелевой и алюминиевой. Основная продукция цветной металлургии показана на рисунке 4.5.

· Лигатурами называются сплавы цветных металлов с легирующими элементами для производства сложных легированных сплавов.

Рассмотрим более подробно технологические процессы производства основного продукта черной металлургии – чугуна.

Чугуном называют сплав железа с углеродом, где углерод содержится в количестве от 2 до 6,7%. Кроме железа и углерода, в чугуне имеются примеси кремния, марганца, фосфора, серы и других элементов. Эти примеси переходят в чугун из исходных материалов.

Основным производством для получения чугунов является доменное производство. Оборудованием для выплавки чугуна служат доменные печи (рис. 4.6). Доменная печь представляет собой высокую шахту круглого сечения, опирающуюся на железобетонный фундамент обычно многогранной формы. Нижняя часть фундамента находится на глубине 6 – 7 м. Надземная часть фундамента выложена из огнеупорного бетона.

Рис. 4.6. Доменное производство для выплавки чугуна: вид снаружи (а), вид внутри (б).

Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды различными восстановителями.

Восстановление твердым углеродом С называется прямым восстановлением и происходит в нижней части печи при высоких температурах по реакции:

Восстановление газами СО и Н2 называется косвенным восстановлением, протекает в верхней части печи при сравнительно низких температурах, по реакциям:

Процесс доменной плавки является непрерывным. Сверху в печь при помощи загрузочных устройств загружают исходные материалы (руда, флюсы, кокс), а в нижнюю часть подают нагретый воздух и газообразное, жидкое или пылевидное топливо (рис. 4.7).

Внутри печи образуется шихта - смесь исходных материалов и топлива. Газы, полученные от сжигания топлива, проходят через столб шихты и отдают ей свою тепловую энергию. Для отвода газа в куполе печи предусмотрены четыре боковых восходящих газоотвода.

Доменный газ после очистки используется как топливо для нагрева воздуха, вдуваемого в печь.

Шихта нагревается, восстанавливается, а затем плавится. При работе печи шихтовые материалы, проплавляясь, опускаются вниз печи, а через загрузочное устройство подают новые порции шихты, чтобы весь полезный объем был заполнен.В нижней части доменной печи образуется шлак в результате сплавления окислов пустой породы руды, флюсов и золы топлива.

Рис. 4.7. Доменная печь и ее процессы

Шлак скапливается на поверхности жидкого чугуна, благодаря меньшей плотности. Это дает возможность разделить чугун от шлака. Сливают чугун и шлак в чугуновозные ковши, и шлаковозные чаши.

Доменная печь является мощным и высокопроизводительным агрегатом, в котором расходуется огромное количество материалов. Современная доменная печь расходует около 20000 тонн шихты в сутки и выдает ежесуточно около 12000 тонн чугуна.

Доменная печь снаружи заключена в металлический кожух, сваренный из стальных листов толщиной 25 – 40 мм. С внутренней стороны кожуха находится огнеупорная охлаждаемая футеровка.

Внутреннее очертание вертикального разреза доменной печи называют профилем печи. Полезная высота доменной печи (Н) достигает 35 м, а полезный объем – 2000-5000 м3.

Эффективность работы печи оценивается следующими показателями:

· Коэффициент использования полезного объёма доменной печи (КИПО):

КИПО = V / P

где V - полезный объем печи (м3), а Р - количество чугуна, выплавляемого в сутки (тонны). Чем ниже КИПО, тем выше производительность печи. Для большинства современных доменных печей КИПО = 0,45.

· Удельный расход кокса:

К = А / Р

где А - расход кокса за сутки (тонны), а Р - количество чугуна, выплавляемого в сутки (тонны). Удельный расход кокса в современных доменных печах составляет 0,35-0,4. Это важный показатель, так как стоимость кокса составляет более 50% стоимости чугуна. Улучшение технико-экономических показателей работы доменных печей является важнейшей задачей доменного производства.

Контрольные вопросы к лекции 4:

1. Перечислите предприятия металлургического комплекса. Как эти предприятия взаимосвязаны между собой

2. Перечислите основную продукцию выпускаемую предприятиями черной металлургии

3. Перечислите основную продукцию выпускаемую предприятиями цветной металлургии

4. Перечислите исходные материалы для металлургического производства

5. Что такое флюсы. Классификация и назначение флюсов.

6. Перечислите основные способы подготовки руды перед плавкой

7. Что является основной и побочной продукцией доменного производства.

8. Что является сырьем для доменного производства.

9. Какие химические реакции происходят при доменной плавке чугуна. В какой последовательности.

10. Какими показателями оценивается эффективность работы доменной печи.

Дата добавления: 2015-06-27; просмотров: 10944;