ПРЕДОТВРАЩЕНИЕ ВТОРИЧНОГО ОКИСЛЕНИЯ

Отрицательное и при этом существенное влияние на качество стали оказывает вторичное (повторное) окисление металла, являющееся следствием взаимодействия металла с конечным окислительным шлаком, огнеупорами, с кислородом воздуха при выпуске и разливке. При этом происходит также взаимодействие металла с азотом воздуха (рис. 19.52). Процессы вторичного окисления получают развитие по ходу процесса, а именно:

1. Металл с окисленным печным шлаком — после введения раскислите-лей в печь.

2. Струя металла с атмосферой — при выпуске металла в сталеразливоч-ный ковш.

3. Металл, выпущенный из конвертера или печи, взаимодействует с окисленным шлаком, попавшим вместе с металлом в ковш.

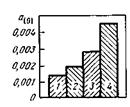

Рис. 19.52.Изменение активности кислорода

в металле в процессе разливки без защиты

поверхности металла:

1 — в сталеразливочном ковше; 2— в промежуточном ковше; 3 — в кристаллизаторе; 4— в слитке

4. Струя металла с атмосферой — при переливе металла из сталеразли-вочного ковша в промежуточное разливочное устройство (промежуточный ковш).

5. Поверхность металла в промежуточном ковше взаимодействует с атмосферой.

6. Струя металла с воздухом, захваченным (эжектированным) струей металла при разливке по изложницам или в кристаллизатор установки непрерывной разливки.

7. Поверхность металла в изложнице или кристаллизаторе контактирует с атмосферой.

8. Металл, раскисленный сильными раскислителями (кальцием, магнием, редкоземельными металлами) с оксидами футеровки ковша.

При контакте жидкого металла с атмосферой помимо окисления протекают реакции взаимодействия с атмосферной влагой и азотом воздуха. Окислительный потенциал воздуха (21 % О2) определяется значением PO2возд = 0,021МПа; потенциал атмосферы, равновесной с чистым расплавленным железом, PO2ч.ж. = 10 -3 Па; потенциал атмосферы, равновесной с железом, раскисленным такими раскислителями, как кремний, алюминий и др., PO2раск.ж.= 10-5 — 10-7Па. Огромное (почти десять порядков) различие окислительного потенциала воздуха и раскисленного металла определяет трудность защиты металла от вторичного окисления.

Сложность защиты струи металла при выпуске и разливке от азота и влаги воздуха объясняется парадоксальным фактом: чем чище от примесей

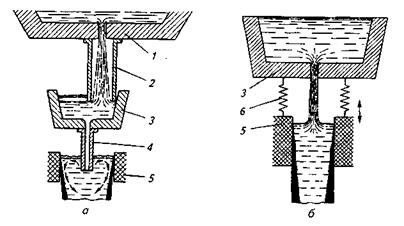

Рис. 19.53.Схемы (а, 6) организации предохранения металла от воздействия атмосферы:

1 — разливочный ковш; 2 — защитная труба; 3 — промежуточный ковш; 4 — погружной разливочный стакан; 5— кристаллизатор; 6— защитное устройство, раздвигающееся при качании кристаллизатора

металл (в результате внепечной обработки), чем меньше в нем таких, например, поверхностно-активных примесей, как сера, «блокирующих» поверхность, тем больший вред качеству может нанести контакт с атмосферой. Поэтому предотвращение такого контакта струи металла, подвергнутого внепечной обработке, является обязательным.

Из существующих многочисленных способов защиты металла чаще используют следующие: 1) отсечку окислительного конечного шлака и наведение в ковше шлака, не содержащего оксидов железа; 2) защиту струи металла инертным (или восстановительным) газом; 3) организацию уплотнения между сталеразливочным и промежуточными ковшами; 4) введение при помощи удлиненных разливочных стаканов струи металла вглубь (так называемая «разливка под уровень»); 5) использование для изготовления футеровки ковшей огнеупоров из материалов (например, MgO), слабо взаимодействующих даже с сильными раскислителями; 6) наведение на поверхности металла в промежуточном ковше, в кристаллизаторе и в изложнице шлака, слой которого препятствует контакту металла с атмосферой. Шлак, наведенный в кристаллизаторе или изложнице, препятствует также интенсивному охлаждению верхних слоев металла и привариванию образующеися корочки к холодной поверхности изложницы или кристаллизатора (предотвращение заворотов корочки). При разливке в изложницы принято использовать порошкообразные смеси. При соприкосновении порошков с разливаемым металлом формируется шлак, изолирующий при дальнейшем подъеме уровня металла его от атмосферы и стенок изложницы.

При использовании методов внепечной обработки роль таких участков технологической цепи, как ковш-изложница, ковш—центровая, стале-разливочный ковш—промежуточный ковш, промежуточный ковш-кристаллизатор, становится намного значительнее, чем в случае работы по традиционной технологии, так как после внепечной обработки металл оказывается более чистым и соответственно отрицательный результат вторичного окисления более существен.

Для предотвращения воздействия воздуха на струю металла используют различные приемы (рис. 19.53). Используются и другие приемы работы. Так, например, на некоторых металлургических заводах Японии получил распространение такой прием, как загрузка на дно ковша перед выпуском плавки сухого льда. Обильное испарение льда создает газовую завесу, предотвращающую переход в металл азота из атмосферы. Такой прием обеспечивает получение конвертерной стали с гарантированно низким содержанием азота. Примером организации одновременно и защиты струи от воздействия атмосферы, и обработки вакуумом является описанный выше (см. рис. 19.7) метод непрерывного вакуумирования струи, внедренный на НЛМК.

Дата добавления: 2015-06-22; просмотров: 900;