Зона вторичного охлаждения

Основной технологической функцией зоны вторичного охлаждения (ЗВО) является создание оптимальных условий для полного затвердевания непрерывно отливаемого слитка, обеспечивающих требуемое качество металла.

Протяженность жидкой фазы в слитке на современных машинах непрерывной разливки в зависимости от сечения заготовки и скорости литья составляет 15…40 м.

ЗВО должна отвечать следующим требованиям:

1. Обеспечивать тщательную поддержку слитка на выходе из кристаллизатора, где толщина оболочки минимальна, а ее механическая прочность низка;

2. Исключать возможность выпучивания корки слитка под действием ферростатического давления;

3. Уменьшать воздействие растягивающих напряжений в оболочке заготовки, возникающих под действием тянущих усилий;

4. Обеспечивать оптимальный теплоотвод и его регулирование в зависимости от скорости вытягивания и сортамента отливаемой стали;

5. Сохранять стабильность технологической оси и прочностные характеристики поддерживающих устройств в условиях высоких температур и нагрузок в процессе длительной эксплуатации машины;

6. Обеспечивать быструю замену узлов ЗВО при аварийных ситуациях, а также минимальные потери времени на переналадку, связанную с изменением сечения отливаемой заготовки.

1 Поддерживающие устройства слябовых МНЛЗ

В ЗВО слиток представляет собой тонкостенную оболочку с переменной толщиной по длине, которая под действием ферростатического давления жидкой сердцевины и неравномерности охлаждения не в состоянии сохранять свою заданную форму. Затвердевшая корка-оболочка может бесконтрольно деформироваться, выпучиваться, изменять сечение и в конечном итоге частично или полностью разрушается. Для предотвращения этого МНЛЗ снабжается системой поддержки, которая по длине ЗВО условно делится на два участка – верхний, не имеющий привода, и нижний, оснащенный приводом для вытягивания и транспортировки слитка.

Поддерживающие устройства для сортовых и слябовых машин имеют существенные различия.

Сляб является наиболее чувствительным к действию ферростатического давления. Даже при сравнительно большой толщине корки на большом расстоянии от мениска металла в кристаллизаторе при соответствующем ферростатическом давлении возможна потеря формы слитка вследствие деформации широких граней. Поэтому все слябовые машины оборудуются поддерживающей системой до полного затвердевания слитка.

Разновидности конструкции поддерживающих устройств первого участка ЗВО можно объединить в две большие группы. К первой относятся конструкции, расположенные неподвижно относительно движущегося слитка, и представляющие собой вертикальные брусья, различного типа опорные плиты и решетки. Ко второй группе относятся устройства, которые, осуществляя поддержку, в той или иной форме перемещаются со скоростью движения слитка. К этой группе относятся ша-

гающие балки и неприводные роликовые проводки.

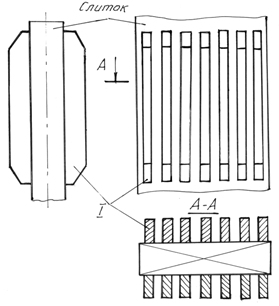

Брусьевая поддерживающая система – представляет собой брусья, изготовляемые из серого или высокопрочного чугуна расположенные вдоль слитка, равномерно охватывая его по всему периметру (рис. 1). Толщина бруса обычно составляет 70…80 мм, а расстояние между ними составляет 180…210 мм. Поверхность слитка охлаждается с помощью форсунок, располагаемых между брусьями. Брусья объединяются в секции и крепятся на опорных металлоконструкциях МНЛЗ.

I - брусья

Рисунок 1 — Брусьевая поддерживающая система

Главным достоинством брусьевой поддерживающей системы является простота конструкции и эксплуатации, небольшая стоимость, относительно быстрая и, не требующая больших затрат труда, ликвидация прорывов жидкого металла. К недостаткам этой системы можно отнести:

1. Неравномерное охлаждение поверхности слитка находящейся под брусьями, а, следовательно, появление температурных напряжений;

2. Повышенное трение, что вызывает появление дополнительных растягивающих напряжений;

3. Сравнительно большой шаг между брусьями приводит к выпучиванию корки слитка под действием ферростатического давления;

4. Длительная эксплуатация брусьев приводит к их повышенному износу (растрескиванию, короблению, изменению размеров и др.) и связанное с этим появление различного вида дефектов слитка.

Все эти недостатки усиливаются с повышением скорости литья. Брусья сохранились лишь на вертикальных МНЛЗ, имеющих ограниченную скорость литья.

Решетчатые и плитовые холодильники – используются в виде чугунных решеток и медных плит. Располагаемые по всему периметру слитка, они не только предотвращают выпучивание корки слитка, но за счет более эффективного и равномерного охлаждения способствуют получению корки с меньшей неоднородностью по толщине. Это позволяет вести разливку с большей скоростью. Решетчатые холодильники представляют собой ребристые плиты с проемами в виде окон различной формы и размеров. Охлаждение осуществляется подачей воды с помощью форсунок через проемы окон непосредственно на его поверхность. Размеры окон увеличиваются по высоте холодильника сверху вниз. Решетки крепятся к рамам. Достоинствами решеток является простота и относительно низкая стоимость. В тоже время они существенно увеличивают сопротивление вытягиванию слитка за счет трения. Это вызывает не только повышенный их износ но и приводит к возникновению дополнительных растягивающих напряжений в корочке, что может явиться причиной образования поперечных трещин.

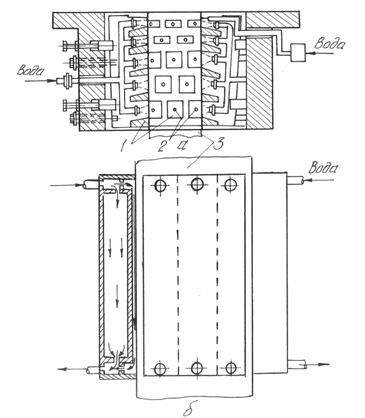

Медные плиты или плитовые холодильники (рис. 2) также выполняют двойные функции, являясь элементами, одновременно поддерживающими и охлаждающими слиток.

1 - амбразура; 2 - форсунки; 3 – слиток

Рисунок 2 — Схема поддержки слитка решетчатыми (а)

и плитовыми (б) холодильниками

Характерной особенностью практически всех конструкций плит является обеспечение как косвенного, так и прямого охлаждения поверхности слитка. При использовании плитовых холодильников отсутствует форсуночное охлаждение. Вода с помощью специальных коллекторов подается как на охлаждение самой плиты, так и в зазор между плитой и слитком. Для подачи воды на рабочую поверхность плиты на ней изготовляются специальные пазы, по которым подается вода. Интенсивность этого прямого охлаждения регулируется расходом воды и размером зазора путем изменения усилия прижима. Размер плит по высоте выбирается с учетом обеспечения свободного выхода пара и избытков воды, и, как правило, не превышает обычно 250…300 мм. Поэтому плиты ставятся в 3-4 ряда. Иногда первый ряд плит крепится непосредственно к кристаллизатору. Достоинством таких конструкций являются высокие эффективность и равномерность охлаждения, позволяющие вести разливку крупных сечений с высокими скоростями. В то же время, помимо повышенного трения, что вызывает дополнительное напряжение в корке, плиты являются взрывоопасными элементами в связи с возможным попаданием жидкого металла во время прорыва корочки в закрытые или полузакрытые полости с водой, которыми являются разного рода пазы и канавки. Поэтому конструкции такого рода в настоящее время нашли лишь ограниченное применение.

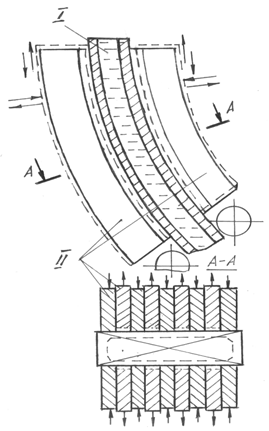

Шагающие балки. Принцип действия данной конструкции (рис. 3) заключается в следующем: по широким граням слитка устанавливается ряд подвижных водоохлаждаемых балок, расположенных на расстоянии 1,5…2,0 мм друг от друга. С помощью специального привода балки прижимаются к поверхности слитка с усилием, которое не должно превышать ферростатического давления металла и совершают непрерывное возвратно-поступательное движение вниз-вверх. Балки опускаются со скоростью вытягивания на расстояние (шаг) 25 мм, после чего они отводятся от слитка и возвращаются в исходное положение. Время, необходимое для этой операции, не превышает 0,8 с. За этот интервал времени не успевает развиться опасное выпучивание корки, а возникающие напряжения еще очень незначительные. Кроме того, для сведения эффекта выпучивания к минимуму в одновременном движении участвуют не все балки, а каждая вторая, что делает поддержку слитка непрерывной. Балки прижимаются к слитку всей своей длиной, и при опускании вниз они способствуют вытягиванию слитка из кристаллизатора без создания в корке дополнительных и неравномерных растягивающих напряжений. В результате количество прорывов металла даже при относительно высоких скоростях вытягивания резко снижается, этому же способствует небольшой зазор между кристаллизатором и балками, не превышающий 30 мм. Расположенные с обеих широких сторон слитка, балки работают в синхронном режиме друг с другом. Узкие грани специальной поддержки не имеют и охлаждаются форсунками.

Большим достоинством шагающих балок является создание поддерживающего режима слитка, при котором в оболочке отсутствуют какие-либо дополнительные напряжения. Однако широкому распространению шагающих балок препятствует очень сложная конструкция этого узла, включая привод, а также сложная регулировка равномерных усилий прижатия балок к поверхности слитка.

Роликовая проводка. Так как в первоначальный момент входа заготовки в ЗВО прочность её наружной корки невелика, то для её удержания от выпучивания и разрыва под действием ферростатического давления жидкой фазы за кристаллизатором устанавливают непрерывную роликовую проводку, снабжённую продольными и поперечными роликами.

К непрерывным роликовым проводкам предъявляют требования по вопросам высокой точности расположения роликов по отношению к технологической оси машины, простоты конструкции, высокой точности установки и возможности регулирования (  мм), а также быстрой их замены при прорыве жидкого металла из заготовки.

мм), а также быстрой их замены при прорыве жидкого металла из заготовки.

Рисунок 3 — Схема поддержки слитка (I) шагающими

балками (II)

В настоящее время оба участка зоны вторичного охлаждения всех современных МНЛЗ оборудованы роликовыми проводками. Это объясняется целым рядом неоспоримых достоинств данной системы поддержки. Главными из них являются: возможность регулирования интенсивности охлаждения в широких пределах при сравнительно равномерной плотности орошения поверхности слитка и минимальное трение, которое оказывают ролики на корку слитка.

В верхних горизонтах ЗВО и особенно непосредственно под кристаллизатором, где корка обладает минимальной толщиной и прочностью, шаг между роликами является минимально возможным, что обеспечивается установкой роликов очень небольшого диаметра.

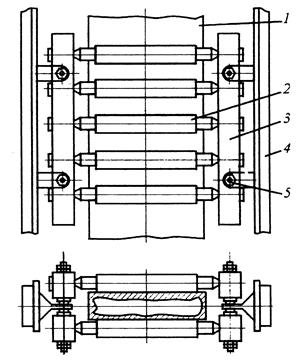

В настоящее время достаточно широкое распространение для поддержки слитка в этой части зоны получила конструкция, представляющая неподвижную многоопорную ось с расположенными между опорами отдельными роликами (рис. 4).

Заготовка 1 (рис. 4) поддерживается по широким граням роликами 2, подшипники которых смонтированы на раме 3. Вдоль узких сторон слитка рамы зафиксированы относительно неподвижных колонн 4 стяжными элементами 5, с помощью которых устанавливается раствор между роликами, равный ширине заготовки.

Ролики выполнены в виде втулок диаметром 140 мм, которые посажены на подшипники. При такой компоновке подшипники в меньшей степени подвержены действию неблагоприятной окружающей среды. Как правило, организовать внутреннее охлаждение таких роликов очень трудно, поэтому они охлаждаются с внешней стороны одновременно со слитком расположенными между ними форсунками. Количество роликов столь небольшого диаметра определяется сечениями отливаемых слябов, но обычно не превышает 4…6. Дальнейший рост ферростатического давления требует увеличения диаметра роликов на этом участке до 180…200 мм. Внешняя поверхность роликов обычно по условиям охлаждения выполняется ребристой. При отливке сравнительно толстых слябов с толщиной >200 мм по их узким граням также устанавливаются ролики, которые в большей степени, чем осуществление поддержки, выполняют функции направляющих устройств. Так как эти ролики испытывают меньшее влияние ферростатического давления, то применяются сравнительно простые их конструкции длиной, не превышающей толщины слитка, и со значительно большим шагом, чем по широким граням.

Второй участок ЗВО, как это указывалось ранее, на всех типах машин оборудован для поддержки слитка только роликовыми проводками.

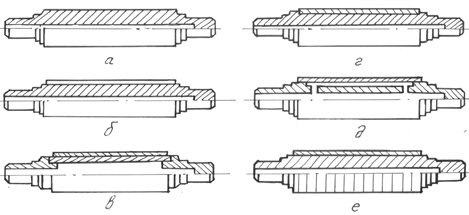

Обычно применяются цельнокованые толстостенные ролики, имеющие различные системы внутреннего водяного охлаждения (рис. 5). В качестве материала используют легированные стали марок 24Х1МФ и 25Х1МФ. Высокие требования к прочности и жесткости вынуждают изготовлять бочку таких роликов диаметром от 200 до 400 мм.

Как отмечалось ранее, на втором участке ЗВО для уменьшения усилий, действующих на формирующийся слиток, привод, как правило, рассредоточен по длине машины. Поэтому роликовые секции, в которых один - два ролика приводимых, называются приводными. Зона вторичного охлаждения может быть с гидравлическим или пружинным прижатием роликов.

Рисунок 4 — Непрерывная роликовая проводка

а - монолитная; б - монолитная с наплавленным рабочим слоем; в – с

бочкой из биметаллической трубы; г - с неохлаждаемым бондажем;

д - с охлаждаемым бондажем; е - с узким неохлаждаемым бондажем

Рисунок 5 — Конструкция роликов

Приводная роликовая проводка устанавливается ниже неприводной и предназначена для предупреждения выпучивания слитка, перемещая его вдоль технологической оси машины и выпрямления.

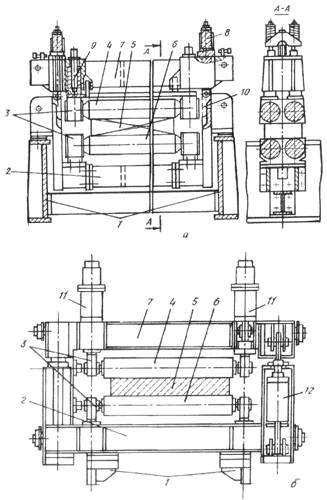

Секция, как правило, состоит из двух частей: нижней базовой водоохлаждаемой рамы, в которой закреплены в подшипниковых узлах нижние ролики, и верхней, выдвижной, с верхними роликами (рис. 6). Перемещением верхней рамы вверх или вниз обеспечивается отливка слитков различного сечения, а также при необходимости – возможность пропуска заложенного слитка или его участков, не поддающихся правке, без опасения поломки роликов.

Перемещение рамы обычно производится электромеханическими или гидравлическими устройствами, закрепленными на боковых стенках нижней рамы. Усилие прижима, передаваемое роликами на слиток, должно быть равно или несколько превышать (10…15%) ферростатическое давление жидкой фазы слитка на ролики и обеспечивается с помощью гидравлических или пружинных устройств, расположенных на верхней раме. Для предотвращения большей деформации слитка от давления роликов между верхней и нижней рамами устанавливаются специальные упоры.

1- фундаментные балки; 2 - нижняя базовая рама; 3 – подшипниковые

узлы; 4,6 - нижние и верхние ролики соответственно; 5 - слиток; 7 – под-

вижная рама; 8,9 - пружинные компенсаторы рамы и роликов соответст-

венно; 10 – регулируемый упор; 11 - цилиндр прижима верхнего ролика;

12 - цилиндры фиксации раствора между роликами

Рисунок 6 — Конструкция роликовой секции с пружинными

(а) и гидравлическими (б) компенсаторами

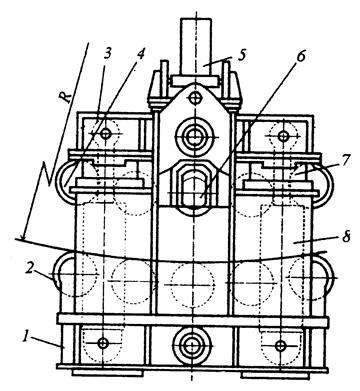

Верхняя секция с десятью роликами радиальной МНЛЗ Новолипецкого металлургического комбината показана на рисунке 7.

Рисунок 7 — Верхняя секция приводной роликовой проводки

радиальной машины

Секция состоит из неподвижной сварной рамы 1 с закреплёнными на ней подшипниковыми корпусами пяти неприводных роликов 2. В подвижной раме 3 установлены корпуса четырёх неприводных роликов 4 и два гидроцилиндра 5, штоки которых шарнирно соединены с корпусами подшипников приводного ролика 6. Подвижная рама смонтирована в направляющих неподвижной рамы и прижимается к её стойкам через распорные элементы 7 четырьмя гидроцилиндрами 8.

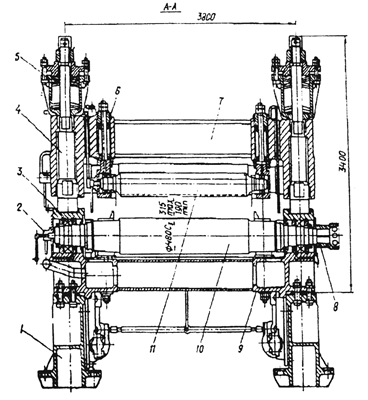

На рисунке 8 показана шестироликовая секция конструкции УЗТМ, устанавливаемая на радиальных и криволинейных участках приводных проводок.

Секция состоит из литой рамы 9 с установленными на ней тремя нижними роликами 10, подвижной траверсы 7 с тремя верхними роликами 11, механизма вертикального перемещения верхних роликов с двумя поступательно движущимися винтами, пружинных устройств с пакетами больших 5 и малых 6 тарельчатых пружин и двух приводов нижних роликов (на рисунке не показаны). Рама установлена на литьё фундаментной балки 1, траверса свободно опирается на хвостовики 4 двухходовых винтов. Опоры роликов снабжены двухрядными сферическими роликоподшипниками 3 [12].

Рисунок 8 — Приводная шестироликовая проводка

2 Конструкции поддерживающих устройств блюмовых и сортовых машин

При отливке слитков с размерами грани <200 мм система поддерживающих устройств отсутствует. На МНЛЗ при отливке слитка с размером грани >200 мм опорные элементы устанавливаются на длину l, которая может быть найдена из эмпирического выражения:

l = (108+3,2а) n0,2, (1)

где a – толщина слитка, см;

n – отношение узкой стороны слитка к широкой (a/b).

По своей конструкции система поддерживающих устройств представляет собой одну-две секции с роликовыми проводками. Все ролики неприводные и располагаются равномерно по всем четырем граням слитка. Так же, как и в слябовых МНЛЗ ролики, находящиеся в секции, расположенной непосредственно под кристаллизатором, имеют небольшой диаметр (140 мм) и охлаждаются форсунками одновременно со слитком. Поверхность может быть гладкой или ребристой. Все ролики жестко крепятся в водоохлаждаемой П-образной раме в подшипниковых узлах скольжения. Рама устанавливается на металлическом каркасе механизма качания с помощью клиньев. На сортовых машинах по всей длине ЗВО, располагаются роликовые направляющие, назначение которых придать определенное направление слитку при возникновении его температурных поводок, а также при введении затравки.

Роликовые направляющие для удобства эксплуатации машин объединяются также, как и на слябовых МНЛЗ в секции, которые представляют собой водоохлаждаемые сварные рамы, установленные на опорах. С целью компенсации тепловых расширений одна опора – фиксирован-

ная, другая – плавающая.

3 Охлаждение слитка в зоне вторичного охлаждения МНЛЗ

Режим охлаждения слитка в ЗВО должен обеспечить минимальную продолжительность полного затвердевания непрерывного слитка и отсутствие поверхностных и внутренних дефектов.

К системе вторичного охлаждения и охлаждению непрерывнолитого слитка предъявляются следующие требования:

1. Монотонное снижение температуры поверхности заготовки до полного затвердевания слитка;

2. На всем протяжении ЗВО температура поверхности слитка должна находиться в области температур пластической деформации данной стали;

3. Равномерное распределение температуры по поверхности слитка;

4. Возможность регулирования интенсивности охлаждения и протяженности зоны вторичного водяного охлаждения в зависимости от марок разливаемой стали, скорости разливки и глубины жидкой фазы;

5. Надежность работы системы в течение длительного времени.

Интенсивность охлаждения непрерывнолитого слитка в ЗВО необходимо поддерживать на таком уровне, чтобы при заданной производительности МНЛЗ полное затвердевание завершилось в конце зоны, но при этом температура поверхности слитка не снижалась ниже 800 0С, и слиток был бы свободен от поверхностных и внутренних трещин.

Следует учитывать, что увеличение интенсивности охлаждения в ЗВО не приводит к заметному ускорению затвердевания слитка, а способствует лишь только переохлаждению поверхности и возникновению различных дефектов. Режим вторичного охлаждения определяется маркой стали, профилем и размерами слитка, скоростью разливки. Стали, обладающие значительной прочностью при температурах, близких к температуре затвердевания, и не претерпевающие фазовых превращений при снижении температуры, охлаждаются с максимальной интенсивностью. Стали более сложные по составу, имеющие фазовые превращения, охлаждаются менее интенсивно. Интенсивность охлаждения характеризуется удельным расходом воды в ЗВО и температурными условиями конца процесса затвердевания. При высокой интенсивности охлаждения расход воды колеблется в пределах 0,8…1,0 м3/т, а температура поверхности слитка в конце затвердевания 800…850 0С. При низкой интенсивности расход воды составляет 0,2…0,5 м3/т, а температура поверхности соответственно 1000…1050 0С.

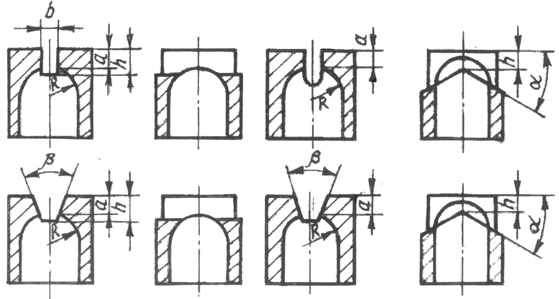

Водяное охлаждение в настоящее время на большинстве современных МНЛЗ применяется в виде роликофорсуночной системы охлаждения, при которой вода в виде распыленного факела подается в зазоры между роликами на поверхность слитка. Распыляется вода специальными форсунками, получившими название механических, не требующими дополнительного подвода энергоносителей в виде пара или воздуха для дробления жидкости. Вода, подаваемая под давлением 0,25…0,35 МПа, проходя через сопла определенной конфигурации (рис. 9), самостоятельно дробится за счет перепада давлений на капли размером 0,2…1,0 мм и в виде факела плоской, овальной или округлой формы попадает на охлаждаемую поверхность.

Необходимая форма факела достигается конструкцией форсунки и ее сопла. Вся эта группа форсунок имеет цилиндрический подводящий канал, заканчивающийся полусферой, в которой вода дополнительно сжимается и выбрасывается через щелевое сопло, расположенное по центру полусферы. Сопла обеспечивают раскрытие факела по большой оси на 80…1500, а по малой – на 5…80. Все механические форсунки имеют целый ряд недостатков, затрудняющих получение качественного слитка. Они могут работать устойчиво при расходе ³0,4…0,5 м3/ч, что дает жесткий факел и вызывает местное переохлаждение слитка.

Большим недостатком водяного охлаждения при роликофорсуночной системе является также высокая неравномерность охлаждения слитка даже на сравнительно небольших участках в пределах одной секции по ее длине. Это вызвано подачей воды в зазор между роликами. Поэтому участки слитка, перекрытые роликами, не получая необходимого охлаждения, перегреваются, а открытые участки, имеющие небольшую ширину, переохлаждаются.

Рисунок 9 — Конструкция водяных плоскофакельных форсунок

В результате разница температур на сравнительно небольших участках достигает 120-150 0С. Такое циклическое изменение режима нагрев – охлаждение происходит по всей зоне водяного охлаждения и, многократно повторяясь, приводит к возникновению напряжений в корке слитка и, как правило, к появлению трещин.

Водовоздушное охлаждение конструктивно значительно более

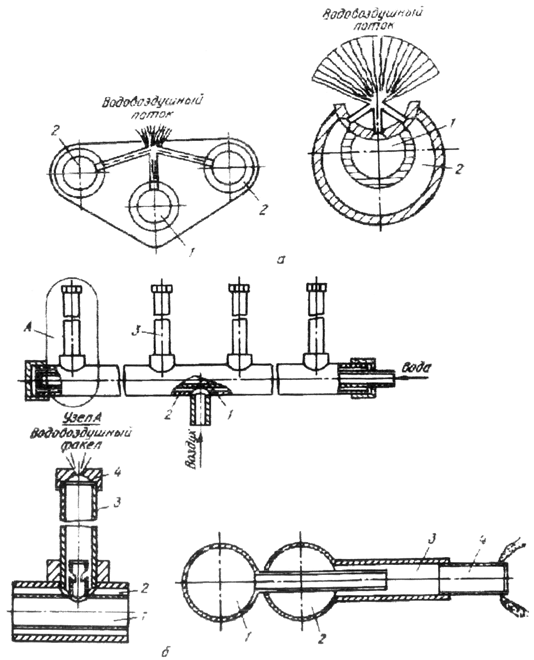

сложно, чем водяное. Главной принципиальной особенностью этой системы является возможность изменения интенсивности охлаждения в очень широких пределах, что обеспечивает разливку стали практически любых марок (независимо от скорости литья). Достигается это как изменением расхода воды, так и расхода воздуха. Все способы можно объединить в три большие группы:

1. Образование водовоздушной смеси в специальных, отдельно расположенных смесителях с последующим транспортированием смеси к слитку. Достоинством такой системы является сравнительная простота подачи готовой смеси на слиток с помощью несложных по конструкции форсунок. Но в целом вся система достаточно громоздка, и главным ее недостатком является расслаивание смеси при ее транспортировке.

2. Образование водовоздушной смеси непосредственно перед подачей ее на слиток путем раздельной подачи из коллектора воды и воздуха (рис. 10). При пересечении струй под определенными углами происходит их соударение, дробление воды и образование направленного водовоздушного факела. Система достаточно компактна, но регулирование интенсивности охлаждения затруднено, так как при изменении расходов и давлений воды или воздуха меняется как дисперсность водяных капель, так и форма направленности водовоздушного факела. Кроме того, устройство требует высокой точности изготовления, а при эксплуатации оно очень чувствительно к чистоте воды.

3. Водовоздушная смесь формируется непосредственно перед форсункой и направляется на слиток в виде факела заданной формы. Данный тип конструкций более сложный, но и наиболее надежный в эксплуатации, обеспечивая практически любую интенсивность охлаждения.

1 - подача воды; 2 - подача воздуха; 3 - смеситель; 4 - форсунка

Рисунок 10 — Конструкция форсунок с формированием водо-воздушной смеси вне форсунки (а) и перед ней (б)

Дата добавления: 2015-06-27; просмотров: 2831;