Каналы охлаждения статора.

Естественным каналом является рабочий воздушный зазор. Другие каналы охлаждения могут быть организованы следующими способами:

- за счет отверстий внутри спинки (ярма), что приводит к увеличению массы и, как правило, не реализуется;

- за счет выполнения в листах статора высоких ребер, идущих под посадку в цилиндрический корпус, что увеличивает поверхность охлаждения, но при этом ухудшается КИМ (коэффициент использования металла) в листах статора и несколько увеличивается масса;

- за счет внутренних ребер корпуса, по которым садится цилиндрический статор, что технологично только при получении ребер корпуса в литье;

- за счет зазора при вывешивании статора по способу радиально – лучевого центрирования (см. 8.3.5), но этот способ достаточно сложный.

В 8.4 для рассматриваемой машины принят статор, имеющий ребра, обеспечивающие его сварку. Но эти ребра имеют малую высоту, а увеличение их высоты, как уже указывалось, нерационально. В тоже время ничто не препятствует применению в данной машине корпуса из литейного алюминиевого сплава. Отсюда – в нашем случае наиболее целесообразно «нарастить» высоту ребер статора за счет ребер корпуса и получить каналы должного сечения.

9.1.1. Каналы охлаждения ротора.

Каналы могут быть организованы следующими способами:

- за счет отверстий в ярме, если требуется посадка на вал по цилиндрической поверхности, но отверстия дадут каналы небольшого сечения;

- за счет внутренних ребер в листах ротора, что увеличивает сечение каналов, но потенциально уменьшает точность посадки ротора на вал (обработка по ребрам менее точная, чем по цилиндру);

- за счет ребер вала, что увеличивает жесткость вала и, соответственно, повышает частоту собственных колебаний (критическую частоту вращения), но технологично только при наличии профиля вала в заготовке или при литом вале;

- за счет установки ротора на вал через промежуточную втулку, имеющую каналы для прохода воздуха и выполняющую роль ребер вала, что при достаточно большом диаметре спинки (внутреннем) и при выполнении втулки из дуралюминия даст определенное снижение массы, но приведет к дополнительным деталям в конструкции.

С учетом вышеизложенного и размеров рассматриваемой машины для ротора принимаются каналы, образованные внутренними ребрами в листах ротора и цилиндрическим валом.

9.1.2. Тип вентилятора.

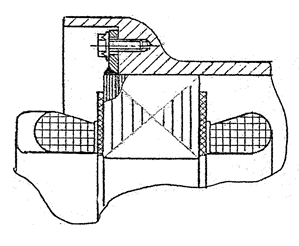

В авиационных электрических машинах наиболее широкое применение находят центробежные вентиляторы, создающие большой напор (компоновки машин плотные и тракты охлаждения имеют большое сопротивление – см. Рис. №4, 5, 8 и 11), но иногда применяют и осевые вентиляторы, дающие меньшее сопротивление на входе в машину при продуве (см. Рис. 12).

Допущение: по результатам прикидочных расчетов для рассматриваемой машины применен центробежный вентилятор с диаметром большим, чем наружный диаметр статора (эффективность у центробежных тем выше, чем больше диаметр, что особенно важно при самовентиляции).

9.1.3. Место расположения вентилятора.

Вентилятор располагается как между опор ротора (см. Рис. №4, 5, 8 и 11), так и консольно (см. Рис. №9, 12 и 15) .

9.1.3.1. Расположение между опор – упрощает вопросы балансировки и сборки (не надо переставлять вентилятор), но резко усложняет центробежные вентиляторы, если диффузор выполняется заодно с вентилятором (см. Рис.4 и Рис.5), и несколько затрудняет балансировку и сборку, если диффузор выполнен в виде отдельной детали (см. Рис.8 и Рис.11).

Кроме того, расположение между опор ограничивает диаметр вентилятора диаметром статора, т.к. в противном случае надо будет развивать корпус под габариты вентилятора, и такое расположение для машин с самовентиляцией однозначно приводит к увеличению массы за счет увеличения длины корпуса на ширину вентилятора.

9.1.3.2. Консольное расположение – усложняет сборку и вопросы балансировки (требуется перестановка вентилятора после балансировки и принятие мер к тому, чтобы вентилятор и ротор после балансировки не разукомплектовывались).

Но это расположение практически снимает ограничения по диаметру вентилятора, однозначно уменьшает массу (кожух вентилятора – это не корпус машины, а легкая деталь) и однозначно исключает необходимость изготовления центробежных вентиляторов за одно целое с диффузором.

Исходя из вышеизложенного в рассматриваемой машине принято консольное расположение вентилятора.

9.2. Выбор конструкции колодки.

9.2.1. Колодки по способу закрепления в ней клемм можно разделить на два типа:

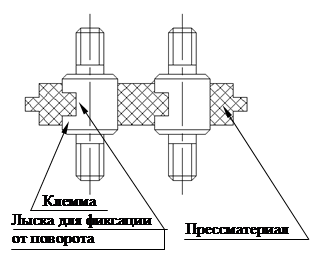

9.2.1.1. Колодки, в которых клеммы опрессовываются прессматериалом (наиболее распространенный тип).

Достоинства – простота, низкая стоимость.

Достоинства – простота, низкая стоимость.

Недостатки – температура применения и токовые нагрузки достаточно ограничены; толщина слоя пластмассы вокруг клемм – около ½ диаметра клемм – подробнее см. лекцию №17.

9.2.1.2.

|

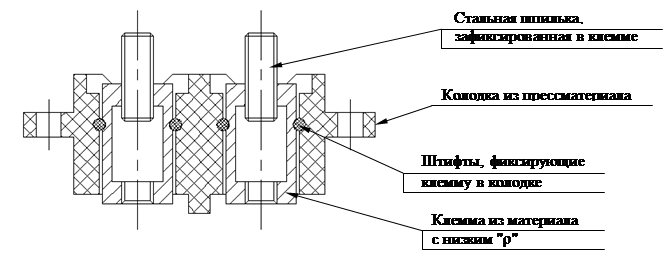

Колодки, в которых клеммы (обычно квадратного сечения) вставляются в колодку с зазорами, компенсирующими температурные деформации, а затем фиксируются от перемещения вдоль своей оси (обычно штифтами).

Достоинства: исключено разрушение клемм от температурных деформаций.

Недостатки: конструкция значительно дороже, чем в колодках по 9.2.1.1; клеммы в колодке фиксируются не жестко («люфтуют»).

Дополнительные сведения:

– Область применения – генераторы, устанавливаемые на маршевых авиадвигателях.

– Из-за наличия люфтов клемм в колодке, в обязательном порядке требуется фиксация наконечников проводов бортовой сети в колодке деформируемыми прокладками из резины, устанавливаемыми между наконечниками и ложементами под наконечники в колодке и в крышке колодки и сжимаемыми как при затяжке наконечников на клеммах, так и при прижатии крышки, иначе вибрация клемм приведет к разрушению токоведущих шин, идущих от колодки в машину.

9.2.2. Колодки по способу соединения с шинами статора можно разделить на два типа:

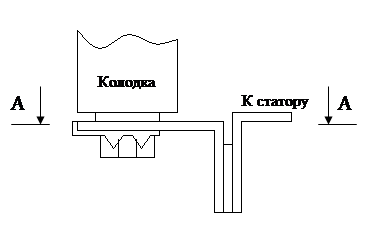

9.2.2.1. Колодки под неразъемное соединение со статором (обычно под сварку), которое выполняется после установки в корпус как статора, так и колодки (см. Рис. 9). Область применения: токи < 50А.

Дополнительные сведения:

Для машин с многовитковыми секциями из круглого провода выводы статора, идущие на соединение с колодкой и выполняемые либо непосредственно из обмоточного провода либо из многожильного монтажного провода, после пропитки и окраски требуют весьма трудоемкой зачистки под сварку в ограниченной для подхода зоне, что приводит к некачественной сварке. Гораздо целесообразнее для исключения брака выводы из обмоточного провода соединить пайкой или сваркой в лобовых частях (до пропитки) с переходниками из медной проволоки прямоугольного профиля необходимого сечения, которые и пойдут на соединение с колодкой.

9.2.2.2. Колодки под разъемные (обычно болтовые) соединения (см. Рис.4).

Применение колодок данного типа ведет к необходимости наличия в шинах, соединяющих статор и колодку, элементов, служащих для компенсации допусков на изготовление и температурных деформаций.

Монтажные провода после пропитки в значительной степени утрачивают свою гибкость и при их незначительной длине для компенсации мало пригодны. Кроме того, при больших токах большой диаметр монтажных проводов затрудняет их применение внутри машины.

Для компенсации используются два способа.

9.2.2.2.1. Компенсация за счет монтажных зазоров в месте стыковки шины и клеммы. При этом способе отверстие а шине под болтовое соединение с клеммой делается не круглое, а продолговатое с размером по длине, компенсирующим допуски.

Недостатки: уменьшается поверхность соприкосновения токоведущих деталей, что увеличивает нагрев и уменьшает надежность; компенсация температурных деформаций может привести к подвижкам в зоне электрического контакта, ослабить затяжку шины и вызвать повышенный нагрев.

Недостатки: уменьшается поверхность соприкосновения токоведущих деталей, что увеличивает нагрев и уменьшает надежность; компенсация температурных деформаций может привести к подвижкам в зоне электрического контакта, ослабить затяжку шины и вызвать повышенный нагрев.

9.2.2.1.2. Компенсация за счет участка шины, обладающего повышенной податливостью в нужном направлении.

На участке Б шина поставлена плоскостью перпендикулярно направлению усилий по стрелке В, что обеспечивает повышенную податливость этого участка в аксиальном направлении. Способ весьма хорош, но требует дополнительное место под шину такой конфигурации («под кочергу»).

Допущение: рабочий ток фазы <50 А. На основании токовой нагрузки и учитывая вышеизложенное в рассматриваемое машине применена колодка под неразъемное соединение, а выводы статора при этом выполнены переходниками из меди прямоугольного профиля.

9.3. Выбор шарикоподшипников (ш/п).

Допущение: параметры шлицевого соединения (Z=20; m=1; Æ делит. окр. = 20´1=20) с валом агрегата (насосной станции) заданы заказчиком.

На валах двигателей (как электрических так и прочих) шлицы всегда выполняются внутренними (см. ОСТ 1 11876-74).

С целью снижения габаритов и соответственно массы, шлицы в валах электродвигателей практически всегда располагаются под ш/п.

С целью повышения долговечности ш/п, если позволяет нагрузка, всегда принимается шарикоподшипник с минимально возможным отверстием под вал. Отсюда – минимальный диаметр ш/п в рассматриваемой машине под вал составит около 30 мм.

Допущение: ресурс, заданный заказчиком – 500 часов. Исходя из опыта (более подробно см. лекции №18 и №19) для данного ресурса достаточно иметь ш/п с разовой закладкой консистентной (т.е. не жидкой) смазки и с двухсторонним резиновым уплотнением.

Ближайший серийно выпускаемый ш/п такой серии и таким отверстием под вал имеет габариты Æ 30´Æ62´20.

Правильность выбора ш/п подтверждается расчетом долговечности, после завершения компоновочных работ, и результатами согласования с ВНИПП применения данного ш/п (подробнее см. лекцию №19).

9.4. Имея ясность по пакету статора и его лобовым частям, колодке, ротору (включая способ выполнения к.з. обмотки), вентилятору, каналам для вентиляции, и размерам ш/п можно приступить к разработке чертежа общего вида, т.е. к компоновке машины.

Последовательность компоновочных работ по рассматриваемой машине следующая:

9.4.1. Определяются с масштабом чертежа. Наилучший масштаб для компоновочных работ по машинам, рассматриваемой мощности, 1:1. Если машина небольшая, то целесообразно компоновку выполнить в масштабе 2:1. Масштаб 2:1, как правило, приводит к недооценке отдельных мест.

9.4.2. Проводят вертикальную ось на месте предполагаемого расположения на чертеже активной части.

9.4.3. Откладывают от вертикальной оси вправо и влево по ½ длины пакета статора и ротора.

9.4.4. Проводят горизонтальную ось с учетом того, что от нее потребуется построение «вверх» включая колодку и построение «вниз», если машина устанавливается на лапах корпуса или на подставке.

Дополнительные сведения:

- генераторы лап и подставок никогда не имеют. Крепление к приводу – фланцевое.

- электромашинные преобразователи практически всегда устанавливаются на подставках.

- в электродвигателях исполнительных механизмов наличие лап на двигателе зависит от интеграции этих агрегатов, массы исполнительного механизма и места установки на ЛА. Возможны варианты электродвигателя только с фланцевым креплением.

- электродвигатели, служащие для привода насосных станций, практически всегда устанавливаются на лапах, а станция «висит» на фланце электродвигателя.

Допущение: заказчик оговорил установку двигателя на лапах и фланцевое крепление насосной станции.

9.4.5. Прочерчивают диаметр расточки пакета статора и воздушный зазор. При необходимости размеры зазора утрируют (частично в статор, частично в ротор).

9.4.6. Прочерчивают статор по посадочному диаметру и иногда на вырове показывают наружный диаметр спинки (не по ребрам).

9.4.7. Прочерчивают кольца по торцам пакета статора с учетом изложенного в 8.4.5.

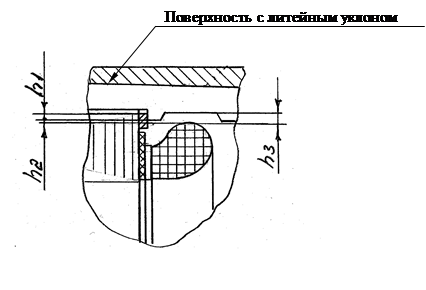

9.4.8. Прочерчивают ребра корпуса над статором с учетом необходимых каналов охлаждения и литейных уклонов по корпусу (выбор литого корпуса обоснован в 9.1.1).

9.4.9. Прочерчивают лобовые части статора (со стороны головок секций – с учетом возможности установки статора до упора). После установки зазор между лобовой частью и корпусом должен быть 2 мм, не менее, для чего на корпусе упорного бурта иногда выполняется поднутрение.

h1 – упорный бурт, как правило, высотой 2 мм, не менее.

h1 – упорный бурт, как правило, высотой 2 мм, не менее.

h2 – монтажный зазор, исключающий повреждение лобовой части при монтаже – 0,5 мм, не менее.

h3 – эксплутационный зазор – 2 мм, не менее (поднутрение выполнено механообработкой).

Примечание: подробнее о литейных уклонах см. в лекции №17.

Дополнительные сведения:

Установка статоров не до упора, а «по размеру» находит применение значительно реже и, как правило, только там, где без этого нельзя обойтись, например, при «вывешивании» статора с большим зазором.

Запись в КД:

«Статор поз. 1 ставить в корпус поз. 2 до размера А».

9.4.10. Решают вопрос по посадке статора в корпус и по фиксации статора от осевого перемещения и от проворота. Возможны следующие способы:

9.4.10.1. Посадка с гарантированным натягом, исключающем при всех режимах эксплуатации любые перемещения статора в корпусе. Этот способ может привести к недопустимым деформациям как корпуса, так и статора, что особенно характерно при применении корпусов из материалов с коэффициентом линейного расширения много больше, чем у пакета, т.к. монтажный натяг в этом случае должен быть очень большим, чтобы компенсировать температурную деформацию.

9.4.10.2. Посадка с натягом, допускающим расстыковку статора и корпуса и не приводящему к недопустимым деформациям. Этот способ требует наличия конструктивных элементов, исключающих проворот статора (например: шпонки из проволоки, устанавливаемой в паз на корпусе и в маркировочную канавку на статоре) и элементов поджима по торцу (например: установочных винтов с коническим концом – см. Рис.9).

Этот способ возможен, если расстыковка не приводит к аварийной ситуации при одностороннем уменьшении воздушного рабочего зазора между статором и ротором при расстыковке (т.е. при зазорах в диапазоне 0,5…0,8 мм) и при отсутствии значительных внешних воздействий, зависящих от места установки машины, и воздействий со стороны нагрузки.

Этот способ наиболее простой при наличии на статоре «ушек» крепления.

9.4.10.3. Посадка с натягом, допускающим расстыковку, когда увеличение натяга недопустимо (например, когда деформация корпуса искажает форму гнезда под ш/п) и когда уменьшение воздушного зазора при работе недопустимо (например, когда зазор 0,3мм).

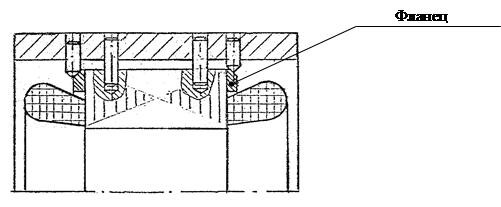

В этом случае применяют способ установки статора, аналогичный по назначению рассмотренному в 8.3.5, только, как правило, вместо штифтов, изображенных на рис. в 8.3.5 устанавливаются специальные винты с хвостовиком цилиндрической формы, выполняющим роль штифта – см. в лекции №19 компоновку №2 асинхронного электродвигателя.

Технология выполнения отверстий под такие винты следующая:

- резьбовые отверстия в корпусе выполняются заранее;

- статор запрессовывается до упора;

- в резьбовые отверстия корпуса вворачивают втулки с центральным отверстием (втулки закалены под »HRC50);

- по втулкам, как по кондуктору засверливают отверстия в пакете под хвостовики винтов;

- выворачивают резьбовые втулки, а на их место устанавливают винты с хвостовиками цилиндрической формы, которые входят в отверстия в статоре.

9.4.10.4. Посадка без натяга по способу, рассмотренному в 8.3.5.

Следует отметить, что даже при наличии установленных в тело пакета элементов, фиксирующих статор от проворота и одновременно препятствующих осевому перемещению статора, последний, как правило, фиксируется и по торцам для избежания возможных расслоений пакета – см. Рис.9.

|

При «вывешенных» клееных статорах для возможности такой фиксации пакет дополняют специальными фланцами.

На основании вышеизложенного и с учетом воздушного зазора 0,5 мм (см. 8.4) для рассматриваемой машины принят способ фиксации 9.4.10.2, при этом для упрощения конструкции и на основании прикидочных расчетов принята фиксация статора от проворота за счет установочных винтов с коническим концом.

Резьбовые отверстия под винты выполняются в ребрах корпуса до сборки, а разделка пакета под винты выполняется по месту через резьбовые отверстия корпуса. Отверстия под винты располагают так, чтобы при разделке пакета не разрушить сварные швы.

9.4.11. Определяются с наружным диаметром корпуса.

Допущение: серийность машины – 10…15 штук в месяц при общей программе 150 штук.

По соображениям, изложенным далее в лекциях №16 и №17 для такой программы рентабельна наиболее простая оснастка. Отсюда – принимается литье в землю сплава АЛ9 с толщиной стенки 5…5,5 мм.

Наружный диаметр корпуса получают добавляя толщину стенки к внутреннему диаметру корпуса, образующему каналы над статором (с учетом литейного уклона!) на расстоянии от пакета статора, позволяющем разместить колодку.

9.4.12. Прочерчивают предполагаемый прилив под колодку. Высота прилива над наружным диаметром корпуса должна гарантировать его механообработку без касания наружного диаметра машины (т.е. с учетом допусков на литье, на смещения оси по литью и на механообработку – см. 11.4.8).

9.4.13. Откладывают от лобовой части со стороны переходов не менее 4…6 мм до места изгиба токоведущей шины колодки под сварку с выводом статора (4 мм принято из следующих соображений: » 2 мм могут “съесть” допуски и 2 мм min – “карманный запас” – см. 8.7.3).

| <== предыдущая лекция | | | следующая лекция ==> |

| Критерий устойчивости Гурвица | | | Поглотительная способность почв. Химические элементы почв и их соединения. |

Дата добавления: 2015-06-27; просмотров: 1247;