МЕТОДЫ ОТДЕЛЕНИЯ ШЛАКА ОТ МЕТАЛЛА

(«ОТСЕЧКА» ШЛАКА)

Одними из важных элементов успешного проведения операций внепечной обработки являются контроль и регулирование количества шлака, попадающего при выпуске в ковш. Конечный шлак может содержать значительное количество оксидов железа, соединений фосфора, серы, газы. Такой шлак не должен попадать в ковш и далее на установку внепечной обработки. Попадание такого шлака в ковш делает внепечную обработку стали неэффективной.

Методы удаления шлака с поверхности металла в ковше (установка ковша на платформу, оборудованную устройствами для наклона, конструирование специальных гребков, способы вакуумного отсоса или скачивания шлака с поверхности и т. п.) сложны (рис. 19.54) и далеко не всегда эффективны. Кроме того, при использовании таких способов вместе со шлаком теряется некоторое количество металла.

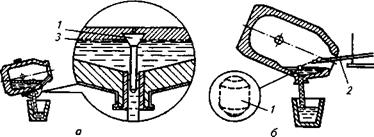

Наиболее сложно организовать отсечку шлака на стационарных мартеновских печах. На рис. 19.55 показано устройство, сконструированное на Макеевском металлургическом комбинате. В момент появления шлака заслонку 3 поворачивают и устанавливают под оптимальным углом к потоку жидкой стали. Меняя угол установки заслонки в зависимости от расхода истекающего металла, добиваются подъема уровня шлака в приемной части желоба до донной части сливного носка, по которому печной шлак отводится в приемную шлаковую чашу. Имеются и другие варианты подобных конструкций. Широкого применения они не нашли.

В дуговых печах ситуация менялась по мере совершенствования конструкции печей: традиционная -»с сифонным (чайниковым) выпуском —> с эркерным выпуском —> с донным выпуском. Донный выпуск с оставлением части металла в печи обеспечивает идеальные условия для полной отсечки шлака. В конвертерных процессах использовались обычно простые приемы работы: или загущение шлака подсадками извести, доломита, или путем «подрыва» струи (быстрый подъем конвертера в момент схода шлака). В настоящее время используются более современные способы: или пневматическая пробка (рис. 19.56), или керамическая плавающая пробка (рис. 19.57).

Разрабатываются также способы отсечки шлака с помощью устройств

Рис. 19.55.Конструкция желоба для бесшлакового выпуска стали из печи:

1 — корпус желоба; 2— шлакоотводящий носок; 3 — поворотная заслонка; 4— привод поворота заслонки

Рис. 19.56. Пневматическая пробка для отсечки шлака в конвертере

Рис. 19.57.Схема отделения шлака от металла при выпуске плавки из

конвертера:

а и б— варианты технологии; 1 — плавающая керамическая пробка; 2 — лоток для ввода пробки в конвертер; 3 — граница шлак-металл

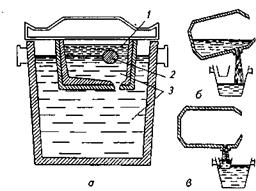

Рис. 19.58.Схема отделения шлака от металла через промежуточную емкость:

а — разрез сталеразливочного ковша и промежуточного ковша в момент окончания выпуска; б — начало выпуска; в —окончание выпуска; 1— шлак; 2 — огнеупорный шар — отсекатель шлака; 3— сталь

шиберного типа. В процессе разливки иногда используют способ задержки шлака в специальной емкости1. Суть метода ясна из схемы на рис. 19.58. Промежуточную футерованную изнутри и снаружи емкость, имеющую в нижней части отверстие, устанавливают перед выпуском плавки на сталеразливочном ковше таким образом, что в начале выпуска металл из конвертера попадает непосредственно в сталеразливочный ковш (рис. 19.58, б), а в конце выпуска, когда вместе с металлом увлекается и шлак, металл попадает уже в промежуточную емкость (рис. 19.58, в). Когда из сталевыпускного отверстия начинает вытекать один шлак, конвертер поворачивают в вертикальное положение, а в промежуточную емкость помещают шар, плотность которого такова, что он плавает на границе между шлаком и металлом. Промежуточную емкость поднимают краном, металл стекает в ковш, шар перекрывает отверстие в дне промежуточной емкости, и шлак в сталеразливочный ковш почти не попадает. Рефосфорация при такой технологии составляет всего 0,002 % Р.

1 От англ, slag-cup-pot — шлак через горшок. Название метода дано фирмой Японии, которая его использует.

Дата добавления: 2015-06-22; просмотров: 885;