КОМБИНИРОВАННЫЕ

(КОМПЛЕКСНЫЕ) МЕТОДЫ ВНЕПЕЧНОЙ ОБРАБОТКИ

Методы вторичной металлургии могут быть условно разделены на простые (обработка металла одним методом) и комбинированные (обработка металла несколькими методами одновременно).

По мере совершенствования простых методов внепечной обработки получили развитие и комбинированные (или комплексные) методы. Это развитие идет по пути как комбинации нескольких простых методов, так и создания новых агрегатов с комплексной обработкой стали (сокращенно АКОС) или превращения простых методов в комплексные.

Из рассмотренных выше к простым методам относятся: 1) обработка металла вакуумом; 2) продувка инертным газом; 3) обработка металла синтетическим шлаком в ковше; 4) продувка порошкообразными материалами. Основными недостатками перечисленных простых способов обработки металла являются: 1) необходимость перегрева жидкого металла в плавильном агрегате для компенсации снижения температуры металла при обработке в ковше; 2) ограниченность воздействия на металл (только десуль-фурация или только дегазация и т. п.). Лучшие результаты воздействия на качество металла достигаются при использовании комбинированных, или комплексных, методов, когда в одном или в нескольких последовательно расположенных агрегатах осуществляется ряд операций. Для их проведения оказываются необходимыми усложнение конструкции ковша и использование более сложного оборудования. Выбор оборудования определяющим образом зависит от технологии обработки. Несмотря на многоплановость задач, стоящих при решении проблемы повышения качества металла методами вторичной металлургии, используемые при этом технологические приемы немногочисленны и связаны с интенсификацией конкретных процессов, рассмотренных ниже:

1. Взаимодействия металла с жидким шлаком или твердыми шлакообразующими материалами (организация интенсивного перемешивания специальной мешалкой, продувкой газом, вдуванием твердых шлакообра-зующих материалов непосредственно в массу металла при помощи электромагнитного перемешивания и т. п.).

2. Газовыделения (обработка металла вакуумом или продувка инертным газом).

3. Взаимодействия металла с вводимыми в ванну материалами для раскисления и легирования (подбор комплексных раскислителей оптимального состава, введение раскислителей в глубь металла в виде порошков, блоков, специальной проволоки, патронов, выстреливаемых в глубь металла, искусственное перемешивание для улучшения условий удаления продуктов раскисления и т. д.).

Организация тем или иным способом перемешивания ванны (интенсификация процессов массопереноса) является обязательным условием повышения эффективности процесса.

Для проведения внепечной обработки металла комбинированными методами можно использовать: 1) обычный сталеразливочный ковш с футеровкой из шамота и с вертикальным стопором; 2) сталеразливочный ковш с футеровкой из основных высокоогнеупорных материалов и стопором шиберного типа; 3) сталеразливочный ковш, снабженный крышкой; 4) сталеразливочный ковш, оборудованный для вдувания газа или газо-по-рошковой струи снизу через смонтированные в днище устройства; 5) агрегат-ковш с крышкой (сводом), через которую вводят электроды для нагрева металла в процессе его обработки; 6) агрегат конвертерного типа с продувкой металла кислородом, аргоном или паром; 7) агрегат конвертерного типа, снабженный оборудованием для вакуумирования расплава и т. д.

Перестройка технологий, используемых на отечественных заводах, характеризуется интенсивным внедрением современных методов внепечной обработки и вводом в эксплуатацию соответствующего оборудования. В качестве примера приведем ситуацию, сложившуюся на Оскольском электрометаллургическом комбинате, который входит в настоящее время в группу самых современных производителей стали в России.

Набор основного технологического оборудования в настоящее время включает:

1) четыре электродуговые 165-т , печи (плавка ведется одношлаковым процессом с интенсификацией продувкой кислородом; шихта состоит из 40—100% металлизованных окатышей);

2) две установки продувки аргоном через фурму (УПА);

3) две установки продувки аргоном с возможностью ввода порошковых компонентов через фурму (УДПА), совмещенные в технологические линии с установками порционного вакуумирования стали (УПВС);

4) восемь трайб-аппаратов ', установленных парами на установках УПА и УДПА (один одноручьевой для ввода алюминиевой проволоки и один двух-ручьевой для присадки порошковых проволок);

5) два агрегата комплексной обработки стали (АКОС), обеспечивающих подогрев металла, возможность присадки восьми компонентов, обработку порошковыми проволоками и легирование алюминием. Все стенды (УПА, УДПА, УПВС, АКОС) оборудованы подводом аргона к днищу сталеразли-вочного ковша, где установлен продувочный блок. Ряд перечисленных установок был закуплен за рубежом. Учитывая эту практику, необходимо уметь ориентироваться в вопросе о том, какие установки в настоящее время наиболее распространены, и в наименованиях методов.

1 От нем. Treiben — вгонять, приводить в движение.

2 Здесь и далее названия процессов соответствуют названиям разработавших их фирм.

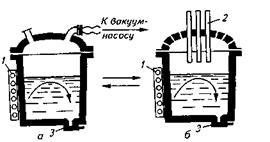

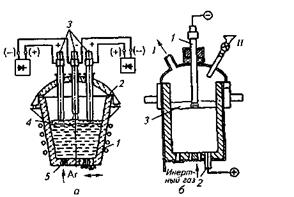

Примерами способов вторичной металлургии, обеспечивающих подогрев металла.в процессе обработки, являются ASEA-SKF-процесс2, возникший в Швеции в 1964 г., и более простой Finkl-процесс, появившийся несколько позже в США. В первом методе предусмотрена обработка металла с использованием индукционного перемешивания и подогрева металла сверху электрическими дугами (рис. 19.40). В таком агрегате металл может выдерживаться под вакуумом длительное время (до 2ч), что обеспечивает высокую степень его рафинирования. В некоторых случаях на поверхность перемешиваемого под воздействием индуктора металла вводят также некоторое количество шлакообразую-щих. Такой способ является сложным и дорогостоящим, однако это компенсируется высоким качеством металла. Установки такого типа работают в сталеплавильных цехах некоторых заводов тяжелого и энергетического машиностроения, где отливают крупные слитки для изготовления роторов турбин электростанций и других ответственных изделий. Если в методе ASEA-SKF используется индукционное перемешивание, то в Finkl-процессе перемешивание осуществляется более простым способом — продувкой аргоном. При этом ковш находится в стационарном положении, что упрощает обработку металла при производстве его в больших количествах. Установки типа ASEA-SKF представляют собой не ковши, а металлургические агрегаты, в которых проводят определенные металлургические операции и процесс становится, по существу, дуплекс-процессом: печь (или конвертер) — вторичный агрегат.

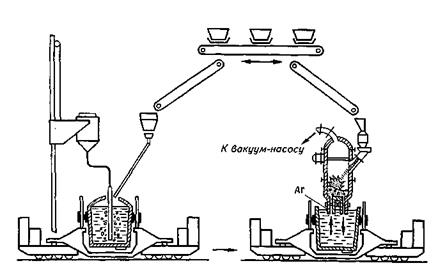

В другом варианте решения проблемы (рис. 19.41), когда необходимо использовать метод вакуумирования, организуют последовательную обработку металла вначале на установке с вдуванием кальцийсодержащих материалов (для раскисления и удаления

Рис. 19.40.Схема процесса ASEA-SKF:

а — вакуумирование; 6 — подогрев; / — перемешивающий индуктор; 2—электроды; J—шиберный затвор

Рис. 19.41.Схема последовательной обработки стали вначале на установке с вдуванием кальцийсодержащих материалов, затем на установке циркуляционного вакуумирования

серы), затем на вакуумной установке (для дегазации). Если целью является получение низкоуглеродистых сталей (например, коррозионностойких, жаропрочных и др.), то широко используют комбинирование вакуумной обработки с аргонокислородной продувкой и т. д.

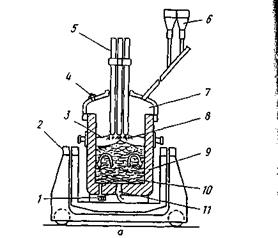

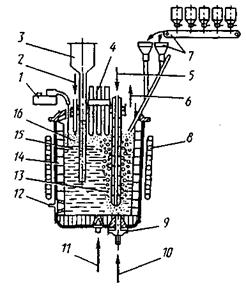

Еще пример решения — создание агрегатов, получивших название ковш—печь или LF (от англ, ladle-furnace). Процесс LF проводится в ковше, футерованном основными огнеупорами, накрытом крышкой, через которую опускают электроды (рис. 19.42, а). Процесс включает перемешивание посредством продувки металла аргоном в ковше, дуговой подогрев и обработку металла синтетическим шлаком в процессе его перемешивания аргоном. Процесс обеспечивает не только получение заданного химического состава и температуры металла, но и снижение количества неметаллических включений в результате удаления серы и кислорода.

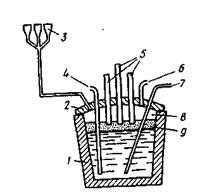

На рис. 19.43 показан вариант установки типа ковш—печь, предусматривающий возможность перемешивания металла аргоном под слоем синтетического шлака. Вдувание порошкообразных реагентов и подогрев расплава проводят одновременно.

Агрегаты ковш—печь работают как на переменном, так и на постоянном токе. На рис. 19.44 показано несколько схем работы агрегатов LF на постоянном токе. В случае а нагрев ванны ведется через шлак. По такой схеме работает крупная 160-т установка вне-печной обработки стали в конвертерном цехе НЛМК.

Рис. 19.42.Установка типа ковш-печь: \

а — процесс LF (/ — шиберный затвор; 2 — тележка; i

3— основный шлак; 4— смотровое окно; 5— элект- '\

роды; 6— бункера для хранения легирующих доба- i

вок; 7— инертная атмосфера внутри печи; 8— на- (

грев погруженной дугой; 9— ковш; 10— жидкая :<

сталь; 11 — пористая пробка для подачи аргона); !

б— общий вид 130-т установки см. на цветной !

вклейке j

Рис. 19.43.Схема установки ковш—печь типа АР (Arc-Process);

/ — ковш; 2— крышка-свод; 3 — бункера для ферросплавов и флюсов; 4— фурма для подачи в металл аргона или азота; 5— электроды; 6— подача аргона; 7— фурма для вдувания порошка силикокальция в струе аргона; 8— безокислительная атмосфера; 9-шлак СаО-5Ю2-А12Оз

Рис. 19.44.Схемы установки ковш—печь постоянного тока:

а — без подового электрода (/ — ковш; 2 — свод; 3 — электроды; 4— шлак; 5—пористая пробка); 6— с подовым электродом (], 2— электроды; 3 — шлак; /—к вакуумной системе; //— ввод добавок и флюсов)

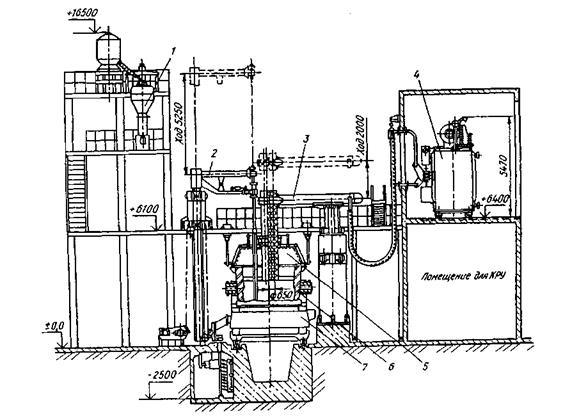

Рис. 19.45.Схема АКОС:

1 — пневмонасосы; 2,3 — установки для продувки и нагрева металла соответственно; 4— трансформаторная; 5—водоохлаждаемая крышка; 6— сталеразливочный ковш; 7—сталевоз

Установки ковш—печь в России обычно именуются АКОС (агрегат комплексной обработки стали) или УСДМ (установка стабилизации и доводки металла). Общая компоновка агрегата АКОС показана на рис. 19.45.

Дальнейшее усложнение конструкции агрегата связано с организацией в нем обработки вакуумом. Эти агрегаты именуются обычно аббревиатурой VAD (от англ, vacuum-arc-degassing). На рис. 19.46 (см. на цветной вклейке) представлены два варианта конструкций VAD-установок.

Варианты обработки стали в ковше разнообразны. На рис. 19.47 представлен «гипотетический» вариант агрега-

Рис. 19.47.Схема совмещения основных элементов внепечной обработки стали в одном агрегате:

/ — оборудование для ввода раскислителей и добавок алюминия в виде проволоки; 2 — кислородная фурма; 3 — устройство для подачи аргона для изменения давления (сталь всасывается и выдавливается); 4—электроды для дугового нагрева; 5—фурма для продувки инертными газами с вводом пылевидных материалов; 6— патрубок вакуум-камеры; 7— бункер для подачи раскислителей и легирующих добавок; <?— индуктор для перемешивания или нагрева; 9— шиберный затвор; 10— фурма для продувки пылевидными веществами или инертными газами через шиберный затвор; 11 — пористые фасонные огнеупоры для подвода инертных газов через днище; 12— подвод инертных или активных газов через боковую стенку; 13 — подвижная граница раздела фаз; 14— огнеупорная футеровка; 15— постоянная граница раздела фаз металл-шлак; 16— покровный шлак

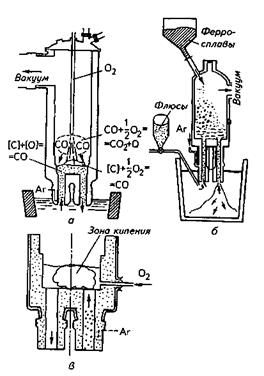

Рис. 19.48.Варианты усовершенствования процесса циркуляционного вакуумирования:

а — подача кислорода; б — прдача флюсов; в — создание зоны интенсивного ба'рботажа подачей в металл кислорода и аргона

та внепечной обработки непосредственно в ковше, где предусмотрены все возможные способы воздействия на металл в ковше.

Примером превращения простого метода в комплексный может послужить опыт трансформации агрегата циркуляционного вакуумирования RH. Начальным этапом усложнения процесса явилось дополнительное введение кислорода в вакуумную камеру с целью интенсификации обезуглероживания и дополнительного подогрева металла (рис. 19.48, а). Далее для подогрева металла в процессе его обработки начали использовать метод подачи в вакуум-камеру алюминия (в виде проволоки или гранул) с последующим окислением его вдуванием кислорода (при протекании реакции 4А1 + ЗО2 = 2А12О3 + Q выделяется большое количество тепла). Дальнейшее усложнение — подача сверху из бункера непосредственно в вакуум-камеру или снизу в подающий патрубок (рис. 19.48, б) шлак'ообразующих материалов (обычно десульфурирующих смесей на базе CaO-CaF2); вариант такой технологии получил наименование VOF-процесс (от vacuum-oxygen-flux process).

На рис. 19.48, в показана применяемая схема дополнительной подачи кислорода и аргона непосредственно в камеру вакууматора. Такая схема обеспечивает эффективное использование вводимого в камеру алюминия для подогрева собственно металла, контроль и регулирование температуры металла (изменением соотношения О2: Аг), а также образование в камере зоны интенсивного кипения и перемешивания металла. Это дает возможность, меняя расход алюминия и соотношение О2: Аг, управлять процессами окисления углерода, кремния, марганца, хрома.

При такой технологии получают сталь, содержащую не более, %: S 0,002; Р 0,015; [О] 0,002; [Н] 0,00015.

Практика показала также, что введение углеродсодержащих добавок (например, электродного боя) в камеры порционного или циркуляционного вакууматоров обеспечивает получение нужного содержания углерода в готовой стали (при известной массе вводимого углерода). В результате создается возможность перенести полностью в ковш такие операции, как раскисление, легирование и коррекция по углероду.

Выше были отмечены особые трудности при необходимости получения очень низкого содержания углерода. Использование способа, показанного на рис. 19.48, в, облегчает и эту задачу.

Приведенные примеры показывают, что с помощью агрегата циркуляционного вакуумирования можно проводить следующие операции: а) дегазацию; б) подогрев (за счет окисления кислородом вводимого алюминия); в) десульфурацию (обработка флюсом); г) раскисление (ввод раскислителей); д) легирование (ввод легирующих добавок); е) науглероживание; ж) глубокое обезуглероживание.

Сочетание интенсивной продувки кислородом (сверху) и инертными га-

зами (снизу) с одновременно происходящим вакуумированием осуществляется также в агрегатах, названных VODC (от англ, vacuum-oxygen-decar-burisation, converter), или VODK (от нем. Konverter). Схема такого агрегата показана на рис. 19.49 (см. на цветной вклейке).

Дата добавления: 2015-06-22; просмотров: 1369;