Види прокатки, обладнання для прокатки

За допомогою прокатки отримують лист в асортименті, труби, різноманітні профілі сортового прокату, спеціальний прокат (бандажі, колеса), періодичний прокат.

Тому існує декілька способів прокатки:

- повздовжня прокатка, при якій матеріал збільшується за довжиною і зменшується за товщиною, при цьому валки, які є основними пристроями, обертаються в різних напрямах. За допомогою повздовжньої прокатки отримують листи і рулони, квадратний, прямокутний профілі, а також інші різновиди сортового прокату;

- при поперечній прокатці валки обертаються в одному напрямку, а заготовка в протилежному. Найчастіше використовують не пару валків, а три. В цьому випадку зручно надавати форму заготовці, і існує більше точок стикання. За допомогою поперечної прокатки отримують труби, катанку, періодичний прокат, деякі спеціальні види прокату;

- фасонна прокатка для отримання різних профілів сортового прокату (швелери, кутки, таври, двотаври та ін.), а також спеціальних видів прокату, наприклад, бандажів, коліс. При цьому валики мають фасонну форму.

Обладнанням при прокатці є прокатні стани, а оснащенням - кліті з валками.

Якщо прокатка йде гарячим способом, то можливо мати одну кліть з парою валків. Заготовка буде робити горизонтально-поступові рухи, а відстань між валками буде зменшуватись.

Але крім того, прокатку можна отримати в холодному стані, тоді буде багато пар валків відстань між якими поступово зменшується. Наприклад, для прокатки нержавіючої сталі потрібно 24 пари валків.

Для електромашинобудування прокатка є заготівельним виробництвом, за допомогою якого отримують листи, рулони (для виготовлення магнітопроводів), шини з кольорових і чорних металів, деталі механізмів з прутків, катанки, шостигранників та ін.

1.4.3 Поняття про волочіння

Волочіння використовується при виготовленні дроту, кабелів, труб.

Сутність волочіння полягає в тому, що заготовки з великою силою протягуються повз спеціальні дошки (волоки), в яких є отвори (філь’єри), що за формою і розмірами відповідають площі поперечного перетину виробу, що виготовляється.

В якості обладнання використовуються волочильні стани, які бувають двох типів: барабанного і візкового. Оснащенням є волоки.

1.4.4 Технологія кувально-пресових робіт

До кувально-пресових робіт належать:

- вільне кування;

- гаряче об¢ємне штампування;

- пресування.

За допомогою вільного кування можна отримати найбільші за масою заготівки і вироби (біля 300т). Вільне кування може бути ручним та машинним. У промисловості найчастіше використовується машинне кування, заготівки отримують за допомогою удару або натиснення бійка. У відповідності з цим у якості обладнання використовують:

- молоти - машини динамічної дії;

- преси - машини статичної дії.

Щоб відрізнити їх від аналогічних машин для штампування, вони отримали назву кувальних і мають деякі конструктивні особливості.

Вільне кування використовується у одиничному та дрібносерійному виробництві. Заготівками є зливки й прокат.

Основними операціями при вільному куванні є осадка, витяжка, гнуття, висадка, прошивання, закручення, рубання та зварювання (з¢єднується за рахунок сил міжатомного зчеплення поверхневих шарів). Основними інструментами є бойки. Оснащення немає, бо течія металу не обмежується ніякими порожнинами. Допоміжними інструментами є розкати, сокири, прошивки, обтискачі.

1 – сокира; 2 – квадрат; 3 – розкат; 4 – обтискач; 5 – поршень; 6 – кільце; 7 - вилка

Рисунок 1 – Інструменти для машинного кування

При вільному куванні характер праці - бригадний.

Молоти бувають:

- пневматичні;

- пароповітряні;

- фрикційні - машини проміжної дії між пресами і молотами.

Преси найчастіше використовуються гідравлічні.

Крім основного обладнання використовується допоміжне:

- маніпулятори;

- підйомно-транспортне обладнання;

- нагрівальні печі;

- прес-ножиці або дискові ножиці для нарізання заготівок.

Гаряче об¢ємне штампуваннямає високу точність у виготовленні виробів, використовується найчастіше у багатосерійному та масовому виробництві для виготовлення виробів масою до 70кг. В якості матеріалів використовуються вуглецеві та леговані сталі, кольорові метали та сплави. Технологічний процес складається з нарізання заготовок, нагріву, штампування та доводочних операцій: правки, обрубки облоя, фарбувальних операцій, термообробки тощо.

Гаряче штампування може виготовлятися двома методами:

- заготовки виготовляються вільним куванням, вальцюванням або іншими засобами, а кінцева форма придається в штампах;

- деталь безпосередньо виготовляється в штампах.

Обладнанням є: штампувальні молоти та преси, а також спеціальні машини, наприклад, горизонтально-кувальні та інші.

Оснащенням при штампуванні є штампи, причому в штампах є декілька порожнин, які називаються струмками, та підрозділяються на:

- заготівельний струмок;

- розподільний струмок;

- робочий струмок;

- штампувальний струмок (чорновий та чистовий);

- відрізний.

Пресування може бути гарячим та холодним. Гаряче пресування нагадує штампування, але в якості обладнання використовують преси інших конструкцій, ніж при штампуванні (ексцентрикові, кривошипні, пневматичні та ін.). Холодне пресування називається видавленням. Цим способом можна отримати різноманітне кріплення з дуже точними розмірами (болти, гвинти, шайби, гайки).

Пресування призначене для отримання одночасно великої кількості виробів, тому штампи для пресування використовують багатострумкові.

1.4.5 Поняття про холодне штампування

У порівнянні з іншими технологічними процесами, холодне штампування -практично безвідходне виробництво з високою точністю розмірів та гарною якістю поверхні, причому процес штампування можна повністю механізувати. Холодне штампування ще отримало назву листового, бо вироби виготовляються з листів товщиною від 0,3 до 8 мм включно.

Використовується для виготовлення:

- струмопровідних та контактних частин апаратів;

- деталей механізмів;

- деталей електромагнітних систем;

- елементів резисторів;

- інших деталей.

В якості матеріалів для холодного штампування використовується мідь, латунь, бронза, срібло, електротехнічна сталь, низьковуглецева сталь, сплави високого опору для елементів резисторів та ін.

Процес штампування має також низьку собівартість, і все це обумовило широке використання листового штампування. Обладнанням є преси (ексцентрикові, кривошипні, пневматичні, гідравлічні та ін. ).

У пресах може бути декілька затискачів, які працюють за допомогою кулачків ( з одно-, двох-, трьох-, чотирьохкулачковою муфтою). Оснащенням є штампи. За характером дії вони бувають простої або одноопераційної дії (відрізні, врубні, правочні, згинальні); послідовної дії, тобто багатоопераційні (більш прогресивні штампи), а також є штампи комбінованої (сумісної) дії.

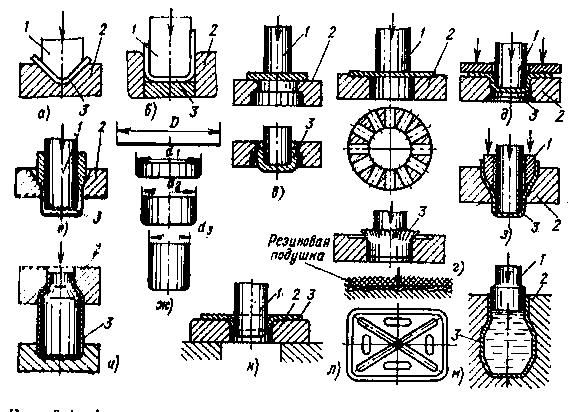

Основними операціями при холодному штампуванні є:

- розподільчі (нарізання, відрізання, вирубання, пробивання, прошивання, нарізання та ін.);

- формозмінні (згинання (рис.2,а,б), витягування (рис.2,в), відбортовка (рис.2,д), обтискання (рис.2,з), формування (рис.2,и));

- пресовочні операції (чеканка, кернування, рельєфне штампування);

- штампоскладальні операції (холодне зварювання).

1 – пуанон; 2 – матриця; 3 – виріб або напівфабрикат

Рисунок 2 – Формозмінюючі операції листового штампування

При штампуванні дуже важливо виконати раціональний розкрій листів та рулонів. Якщо розміри листа (B´L), то прорахувавши площу деталі у площині Fд та кількість деталей у листі N, знаходимо коефіцієнт використання листа за формулою:

При штампуванні на штампувальних ділянках використовується ще і додаткове обладнання, наприклад, ножиці для нарізання листів на смуги. Найчастіше для нарізання листів на смуги використовуються дискові або роликові ножиці.

1.4.6 Напрямки розвитку холодного штампування та вдосконалення оснащення для нього

Головний напрямок при штампуванні - це створення безпечних конструкцій обладнання та оснащення і використання автоматизації для цього процесу, тобто:

- використання штампів-автоматів з автоматичною подачею заготовок;

- використання пресів-автоматів з валковою подачею або з кліщівою, або з револьверною - для вертикальних пресів, або з бункерною - для горизонтальних;

- використання багатопозиційних пресів і штампів для одночасного виготовлення великої кількості виробів;

- автоматизація звичайних пресів за рахунок модернізації і оснащення їх унікальними автоматичними подачами;

- автоматизація підйомно-транспортних операцій для міжпресового транспорту і для вилучення відходів (за можливістю, треба використовувати транспортні конвейєрні лінії);

- використання потокових автоматичних ліній, в яких вже будуть знаходитися ножиці для нарізання, прес-автомати та транспортні засоби.

Напрямками розвитку холодного штампування є:

- розширення галузі використання холодного штампування шляхом заміни виливаних та кованих деталей на холодноштамповані;

- використання універсальних складальних штампів, що дозволяє використовувати штампування і в дрібносерійному виробництві;

- зниження витрат матеріалів за рахунок раціонального розкрою;

- підвищення точності;

- збільшення продуктивності за рахунок механізації та автоматизації;

- використання штампувальних методів при складанні;

- підвищення стійкості штампів.

Контроль виробів проводиться візуально, перевіряється точність розмірів за допомогою вимірювального інструменту і шаблонів, відсутність задирок.Процеси обробки тиском можуть призвести до травматизму, тому дуже важливо займатися питаннями охорони праці та безпеки життєдіяльності. З цією метою бажано автоматизувати працю, використовувати захисні запобіжні пристрої до пресів у вигляді кожухів, безпечну конструкцію штампів (наприклад, закриті штампи), безпечну подачу та вилучення заготовок і деталей, раціонально організовувати роботу та робочі місця.

Тема 1.5 Механічна обробка різанням (ОМР)

Обробка різанням була запропонована російськими вченими - інженерами Тиме та Зворикіним. І вони ж зробили великий внесок в теорію різання з питань утворення стружки, дії сил на інструмент та ін.

1.5.1 Загальні відомості про ОМР

Обробка матеріалів різанням - це коштовний, трудомісткий процес, який має велику кількість відходів, але повністю позбавитися від нього не можна, тому що при ньому отримують найвищу точність розмірів і гарну якість поверхні. Тому майже усі заготовки в тій чи іншій мірі піддаються ОМР, тобто це: корпусні деталі (які попередньо отримують не тільки за допомогою ОМР); деталі механізмів апаратів з прутків, а також отримані литтям, зварюванням, штампуванням.

Метою ОМР є вилучення припуску, отримання заданих розмірів і форм деталей з потрібною якістю поверхні.

Послідовність механічної обробки різанням така:

- обробляється установча поверхня;

- обробляються інші поверхні;

- свердляться і обробляються отвори;

- виконується контроль.

Робочі органи механічного обладнання можуть виконувати основні рухи (при яких знімається з заготовки стружка) і допоміжні рухи (наприклад, відведення та підведення інструментів). Основні рухи поділяються на головні, найчастіше це обертовий рух, і рухи подачі.

Обладнанням є верстати, назва яких співпадає з назвою видів обробки, наприклад, токарні, фрезерні тощо. Крім обладнання може використовуватися оснащення чи прилади і інструменти.

При ОМР виставляються різноманітні режими різання. Необхідно прорахувати і вибрати такі режими, щоб обробка проводилася з мінімальними витратами праці і матеріалів, так званими оптимальними режимами різання.

Дата добавления: 2015-04-07; просмотров: 4139;