Характеристики процесів, їх оснащення при ОМР

При точінні у якості інструментів використовуються різці, а саме:прохідні; підрізні; відрізні; прорізні; розточні; різьбові; фасонні.

В якості матеріалів для різців використовуються:

- вуглецева інструментальна сталь;

- швидкоріжуча сталь (інструменти з неї дають продуктивність в 2-2,5 рази більшу, ніж інструменти з вуглецевої сталі);

- напайки чи пластини з твердих сплавів (продуктивність при цьому в 3-5 разів більша, ніж при використанні швидкоріжучої сталі).

Головні рухи виконує заготовка- це обертальний рух, а рух подачі (поступовий рух) виконує інструмент.

При точінні основними елементами різання є:

- подача;

- швидкість різання (або частота обертання);

- глибина різання;

- основний машинний час.

Свердління та подібні до нього процеси зенкування та розгортання- використовуються для обробки отворів, причому розгортання-для виконання найточніших за розмірами отворів. Зенкування і розгортання - це процеси доробки вже просвердлених отворів. Найчастіше для свердління використовують спіральні свердла, але, крім того, існують інші види свердел, вибір яких виконується за спеціальним довідником. Головний рух - обертальний, і рух подачі виконує інструмент.

При фрезеруванні існує два основних його способи, тобто циліндричне, коли вісь фрези паралельна поверхні, яка обробляється, і торцеве, коли вісь фрези перпендикулярна поверхні. Головний рух - це обертальний рух, який виконує фреза, а допоміжний рух подачі робить заготовка, яка рухається поступово. Подача може проводитись вздовж обробки та впоперек, буває вертикальною та колоподібною. Фрези бувають циліндричними, пазовими, торцевими, кінцевими. При фрезеруванні до чотирьох основних елементів різання, які були вказані при точінні, додається також глибина різання, товщина шару, який зрізається та потужність обладнання.

При струганні і довбанні інструментами є різці, які мають відповідні найменування. Різці здійснюють вертикально-поступові рухи. При цьому окрім робочого ходу є холостий хід. Тому продуктивність цих процесів невелика.

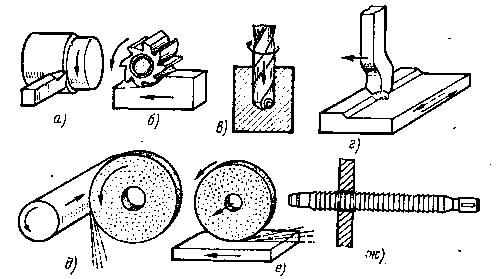

а – точіння; б – фрезерування; в – свердління; г – стругання; д,е – шліфування;

ж - протягування

Рисунок 3 – Схеми обробки металів різанням

Найпродуктивнішим способом ОМР є протягування. Використовується для обробки отворів і зовнішніх поверхонь. Головний рух робить інструмент - протяжка. Тобто це поступовий рух. Холостий хід відсутній. Роботи по протягуванню не потребують високої кваліфікації. Швидкість при протягуванні не дуже велика, але це сприяє більшій стійкості інструмента.

Протяжки, фрези, свердла належать до багатолезового інструменту, причому найбільшу кількість лез мають протяжки, і тому продуктивність протягування найвища. Наступним по продуктивності йде фрезерування і свердління. Менш продуктивними є процеси де застосовується однолезовий інструмент (точіння, стругання тощо).

Шліфування та полірування- це процеси, які пов’язані з отриманням поверхні більш високої якості. При шліфуванні в якості інструмента використовують абразивні шліфувальні круги. У відповідності з назвою верстатів може бути плоске-, кругле-, внутрішнє шліфування. Швидкості різання великі, інструмент має високу міцність і термостійкість. При поліруванні інструментами також є круги, але вони звичайно виконуються з сукна. При поліруванні отримують ще більш високий клас точності і чистоти поверхні.

1.5.4 Класифікація металоріжучих верстатів

Для металоріжучих верстатів у промисловості країн СНД була введена класифікація, завдяки чому зазначились перспективи розвитку верстатобудування.

Все металоріжуче обладнання підрозділяється на десять груп від нуля до дев’яти:

0 - резервна група;

1 - токарні верстати;

2 - свердлильні та розточувальні;

3 - шліфувальні, полірувальні та доводкові верстати;

4 - комбіновані;

5 - зубонарізні та зубооброблювальні;

6 - фрезерні;

7 - стругальні, довбальні, протяжні;

8 - розрізні;

9 - різні.

При позначенні верстату перша цифра означає групу. Кожна група поділяється на 10 типів, також від 0 до 9. Причому, тип вказує на конструктивний різновид верстату, на розташування його головних робочих органів, на вид подачі і т.ін.(наприклад, вертикальні або горизонтальні, подача револьверна або автоматична, кругло- або плоскошліфувальні тощо). Тип верстату вказується другою цифрою в позначенні (наприклад, 612- вертикально-фрезерний верстат). Кожен тип поділяється на 10 типорозмірів, а типорозміри вказують на розміри заготовки або деталі, які можна отримати завдяки цьому обладнанню.

Іноді в позначенні верстату стоять літери:

М - модернізований; якщо А або Б, то вказує на різновид верстатів, що входять в цю групу.

2М112-сверлильний модернізований верстат вертикальний. Типорозмір вказує, що це невеликий верстат настольного виконання.

Верстати розрізняють за ступенем спеціалізації, тобто є універсальні верстати, класифікація яких була надана вище; спеціальні верстати, які обробляють деталі одного типорозміру; спеціалізовані верстати, коли виготовляються деталі схожої конфігурації, але різних розмірів; верстати широкого призначення, завдяки яким виконується обмежене коло операцій, але для великої кількості схожих деталей.

Вдосконалення обладнання йде за наступними напрямками:

- модернізація обладнання та оснащення його елементами механізації та автоматизації;

- використання швидкоходових верстатів з великими подачами та потужностями;

- використання замість універсальних спеціальних та спеціалізованих верстатів;

- використання верстатів з столами безперервного обертання карусельного, барабанного або конвейєрного типу;

- використання, по можливості, протягувальних верстатів;

- використання багатоінструментальних та багатопозиційних верстатів;

- використання верстатів-агрегатів та автоматів, у тому числі з ЧПК.

Верстати з ЧПК та цифровим керуванням з’явились декілька десятків років тому. Від верстатів з ЦПК відмовились як від неперспективних, і найбільше використовують верстати з ЧПК.

Дата добавления: 2015-04-07; просмотров: 1843;