Типовой рецепт пропиточного состава

| Наименование компонентов | Количество, мас ч |

| Метилвинилпиридиновый латекс ДМВП-10х (26%-ной концентрации) | 5,42 |

| Карбоксилсодержащий латекс СКД-1с (28%-ной концентрации) | 5,03 |

| Раствор резорцинформальдегидной смолы СФ-280 (60%-ной концентр.) | 0,78 |

| Формалин (37%-ный водный раствор формальдегида) | 0,50 |

| Едкий натр (10%-ной концентрации) | 0,23 |

| Аммиачный раствор (25%-ной концентрации) | 0,38 |

| Вода умягчённая | 87,66 |

| Итого | 100,00 |

Современные поточно-автоматические кордные линии ведущих зарубежных фирм и отечественных шинных заводов при одинаковой последовательности стадий обработки корда (пропитка-сушка-термообработка-обрезинивание) различаются конструктивным оформлением машин и агрегатов. На зарубежных линиях термообработка анидного и полиэфирного корда осуществляется при 220-235оС, а на отечественных – не выше 210-215оС, при этом только в верхней части камер. На отечественных линиях избыток пропиточного состава удаляют с корда после ванны методом сдува сжатым воздухом, что не позволяет применять пропиточные составы с концентрацией более 15%, а на зарубежных линиях - отжимом с последующим вакуум-отсосом. Увеличение же концентрации составов до 18% и температуры обработки корда приводит к повышению прочности его связи с резиной на 15%. Корд в камерах термообработки обогревают в России горячим воздухом, а за рубежом – смесью продуктов сгорания природного газа и воздуха. Поэтому рекомендован переход на отжим корда вакуум-отсосом и на обогрев его с помощью малоинерционных электрокалориферов, повышающих температуру термообработки до 250оС и уменьшающих разброс её по высоте камер и продолжительность нагревания.

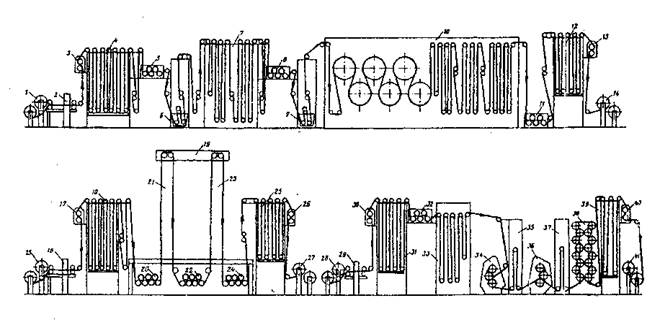

Технологический процесс обработки корда (рис.2.40) включает раскатку рулонов на устройстве 1, стыковку концов полотна на стыковочном прессе 2 или многоигольной швейной машиной, пропитку в ванне 5, сушку и термовытяжку в камерах 7 и нормализацию (полиамидного корда) в камере 10. Важное требование – обеспечить прочность стыка, достаточную для прохождения участка термовытяжки при минимальном времени стыковки, и толщину стыка, позволяющую пропускать его через зазоры каландра без раздвижки валков. На отечественной линии ЛПК-80-1800 с мощностью электрооборудования 2558кВт кордное полотно шириной 1600мм обрабатывается со скоростью 12-40м/мин при температуре воздуха до 170оС в сушилках и до 230оС в термокамерах. Габариты линии - 126,9х19,9х14,5м, масса – 746,4т. Чтобы отдельные участки линии могли работать раздельно, предусмотрена промежуточная раскатка и закатка корда после большой сушильной камеры и камер термообработки. Раскатки имеют надёжные самозапирающиеся при повороте рулона замки для крепления осевых штанг рулонов и регулируемый тормоз. Для уменьшения усадки полотна и получения ровного края рулона устанавливается ширительно-центрирующее устройство, которое повышает коэффициент использования площади корда и устраняет дефекты проводки ткани – образование складок, искривление и разрывы уточных нитей, загиб кромки и увод полотна в сторону. Компенсаторы-накопители петлевого типа с нижней, а иногда и верхней подвижной кареткой выбирают после смены рулона на увеличенной скорости, а натяжение создают с помощью пневмо- или гидроцилиндра или грузовым способом. Закатка обрезиненного корда производится в прокладку.

Рис. 2.40. Схема пропитки и обрезинивания текстильного корда на агрегате ЛПК-80-1800:

1,15,28–раскаточные устройства; 2,16,29–стыковочные прессы; 3,13,17,26,30,40–питающие валки, 4,12,18,25,31,35,37,39–компенсаторы, 5,8,11,32–протягивающие устройства, 6–ванна для предварительной пропитки корда, 7–камера насыщения, 9–ванна для основной пропитки корда, 10–двухсекционная сушилка, 14,27,41–закаточные устройства, 19–установка термо-обработки корда, 20,22,24–натяжные станции, 21–камера термовытяжки, 23–камера норма-лизации, 33–малая сушилка, 34,36–трёхвалковые каландры, 38-охлаждающие барабаны.

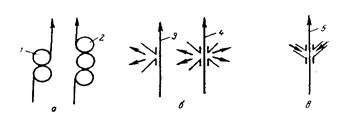

Пропитку корда осуществляют в пропиточных ваннах способом погружения, а расход состава на 1м2 корда Р (г) определяют взвешиванием до и после пропитки и рассчитывают по формуле: Р=GРТК/100, где G-увеличение массы пропитанного корда после высушивания и термообработки, определённое экспериментально, РТК-масса 1м2 кордной ткани. Привес корда после пропитки должен составлять 4-8%. Увеличение продолжительности контакта корда с пропиточным составом повышает привес и прочность связи с резиной, а при времени контакта менее 3-5с они заметно уменьшаются. При необходимости увеличения продолжительности контакта изменяют схему заправки кордного полотна в ванне с пропиточным составом (рис.2.41).

Рис.2.41. Схемы заправки кордного полотна в ванне с пропиточным составом: а - с одним погружным валком, б - с двумя погружными валками, в - с тремя погружными валками.

Способ отжима излишков пропиточного состава (рис.2.42) существенно влияет на качество кордов. Недостаток валковых устройств – быстрое их загрязнение, затрудняющее поддержание заданного привеса корда, а потери состава вызываются его уносом воздухом в систему вакуум-отсоса и уносом пены поверхностью корда. Недостатком являются также антисанитарные условия обслуживания и чистки, образование наростов латекса на самой ванне и прилегающем оборудовании, загрязнение сушилки унесённым избытком состава, что может привести к их воспламенению в воздуховодах. Лучшими являются серийно выпускаемые ванны со сдувом избытка состава.

Рис.2.42. Схемы отжимных устройств линии пропитки корда: а-отжимом, б- вакуум-отсосом,

в-сдувом; 1-двухвалковое, 2-трёхвалковое, 3-одностороннее, 4,5-двухстороннее.

Концентрация и рецепт пропиточного состава влияют на качество пропитанного корда. До 80-х годов применяли предварительную пропитку корда разбавленным (3-5%) составом, что увеличивало его набухание в воде, затрудняло проникновение латексного состава в его капилляры и уменьшало отложение адгезива на ткани. В современных линиях применяют однократную пропитку составом с рН 9,5-10,5 и концентрацией не выше 11-12% во избежание образования налипов. Вискозное волокно более гидрофильно и поэтому лучше смачивается водными пропиточными составами по сравнению с гидрофобным полиамидным волокном, требующим адгезивов с повышенным содержанием функциональных групп. Поэтому с повышением с 12-18% до 20-25% содержания резорцин-формальдегидной смолы в пропиточном составе и с увеличением концентрации пропиточного состава с 11-15% до 15-20% увеличивается прочность связи полиамидного корда с резиной. В конце 90-х годов с расширением потребления анидного и полиэфирного кордов освоили применение бутадиен-нитриламидного (БНА-52) и бутадиен-бутилакрилат-метакриламидного (ДБА-1) латексов и смеси БНА-52 с СКД-1 в соотношении 1:1 по сухому веществу (латекса БНС-5). По адгезионным свойствам они уступают бутадиен-стирол-2-винилпиридиновому латексу Pliokord VR-107, который вводят в адгезивы для кордов из ароматических полиамидов с резорцинформальдегидной смолой, полученной без щелочного катализатора при более высоком соотношении резорцина с формальдегидом и (до 25%) содержании сухого остатка. Пропитку кевлара ведут модифицированным латексно-смоляным адгезивом с эпоксидной подложкой, а отечественного аналога кевлара – волокна СВМ – латексным адгезивом с новолачной резорцинформальдегидной смолой, которая более активна по отношению к нему по сравнению с резольной смолой.

Сушка пропитанного корда необходима для удаления влаги до нормы не более 2% и для протекания реакций поликонденсации смолы и взаимодействия её с кордом. С повышением температуры сокращается продолжительность сушки для достижения оптимальной прочности связи корда с резиной, и при 125-135оС она составляет 4-5мин. Оптимальная температура воздуха в сушильной камере - 110-125оС для латекса ДМВП-10х и 135-160оС для СКД-1, а сушку ведут в барабанных или роликовых камерах или (в линиях ЛПК) применяют их комбинацию. Более эффективна сушка на полых ребристых барабанах, хорошо удерживающих ткань и мало загрязняющихся, а недостатком их являются большие габариты. Воздух нагревают в паровых калориферах, подают индивидуально в каждую зону сушилки мощными вентиляторами со скоростью 20-25м/с и направляют его струи на ткань из щелевых сопел, установленных в 100-150мм от ткани. Для сохранения длины и свойств корда его пропитывают и сушат под натяжением, которое создаётся прижимными резиновыми роликами или системами многовалковых протягивающих станций. В современных линиях применяют сушильные камеры фестонного вертикального типа, точно поддерживающие заданное натяжение нитей корда.

Термообработка кордов при высоких натяжениях является одним из путей снижения их ползучести и разнашиваемости, поэтому современная технология предусматривает их двухстадийную обработку с зоной горячей вытяжки и нормализации и с зоной охлаждения под натяжением. Основные параметры термообработки кордов - продолжительность, температура и натяжение (табл.2.19). Увеличение температуры термообработки полиэфирного корда со 170 до 230оС повышает прочность его связи с резиной на 15-20% и снижает усадку на 1%. Температура в камерах термообработки кордов на большинстве отечественных линий – 210-215оС, а на зарубежных линиях термообработки полиамидного корда повышена до 220-235оС путём обогрева смесью продуктов сгорания газа с воздухом. Для сохранения эффективности термообработки на последующих стадиях технологического процесса закатывают корд при натяжении 3,5-4,0кН/ткань, а перед обрезиниванием проводят подсушку термообработанного корда в малой сушильной камере при 110оС для исключения усадки и получения дополнительной вытяжки.

Таблица.2.19.

Дата добавления: 2015-05-16; просмотров: 1730;