Профилирование протекторных заготовок и других деталей покрышек

Высокое качество шин в значительной степени обеспечивается соблюдением требований к качеству протекторной ленты, а главное из них - точно и стабильно воспроизводить её геометрические размеры в соответствии со спецификацией (прецизионность заготовок). Не менее важна однородность поперечного сечения ленты по массе, обеспечивающая на последующих переделах стабильность и однородность усадки. Необходимы также высокое качество поверхности заготовок (монолитная, гладкая, ровная, без надрывов по кромке) и отсутствие в их массиве кусочков подвулканизованной смеси. Профилирование заготовок со стабильными геометрическими размерами и качеством поверхности для шин современных конструкций не обеспечивается червячными машинами теплого питания. Агрегатами разогревательных и питательных вальцев для них не обеспечивается требуемая гомогенизация резиновых смесей по массе и температуре, что приводит к неоднородности усадки профильных заготовок. Вальцы не справляются также с переработкой смесей повышенной жёсткости (перегрев на валках и «шубление») и с высокими адгезионными свойствами (залипание и переход на задний нерабочий валок), являются травмоопасным оборудованием и требуют тяжелого физического труда. С расширением производства грузовых ЦМК-шин современных конструкций повышаются требования к качеству профилированных заготовок и к уровню автоматизации технологического процесса их профилирования.

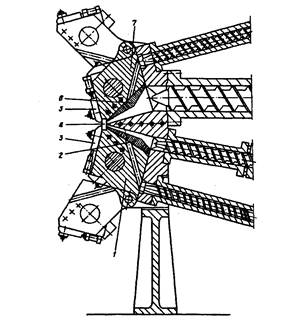

Перспективное оборудование для профилирования протекторных лент – червячные машины холодного питания (МЧХ), позволяющие отказаться от подогревательных вальцов, что облегчает автоматизацию процесса питания и обеспечивает постоянство теплового режима и геометрических размеров ленты. В первую очередь необходимы МЧХ штифтового типа и с валковыми головками, которые обеспечивают повышение производительности автоматизированных линий в 1,2-2 раза с одновременным улучшением качества ленты. МЧХ штифтового типа снабжают цилиндром, в котором радиально размещены штифты, доходящие до сердечника червяка (рис.2.32). Как правило, в ряд радиально расположено 6-8 штифтов, а количество рядов вдоль цилиндра варьируется от 6 до 12 в зависимости от области применения экструдера. Штифты многократно разбивают поток резиновой смеси, повышая эффективность её гомогенизации по массе и температуре, и усиливают её сцепление со стенками цилиндра, повышая этим пропускную способность.

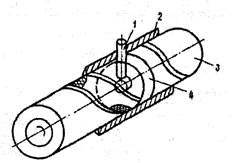

Рис. 2.32. Схема элементов штифтового экструдера:

1–штифт, 2–цилиндр экструдера, 3–червяк, 4–штифтовая канавка.

На шинных заводах освоены специализированные линии для выпуска прецизионных профилей для шин перспективных конструкций, в том числе:

· –агрегаты сдвоенных МЧХ со штифтованными цилиндрами АМЧХ-200/125, АМЧХ-200/160 и АМЧХ-250/160 профилирования протекторных лент для легковых и грузовых радиальных шин в составе автоматизированных линий;

· –агрегат сдвоенных машин со щелевой головкой для сдублированных заготовок гермослоя и технологической прослойки грузовых ЦМК-шин;

· –МЧХ с валковой головкой к установке для навивки протектора узкой шприцованной лентой;

· одиночные МЧХ для всего диапазона типоразмеров пневматических шин.

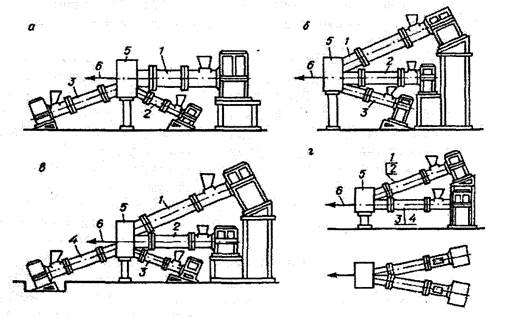

Конструкции головок агрегатов 2-червячных, 3-червячных и 4-червячных машин позволяют выпускать профильные детали из различных резин (рис.2.33).

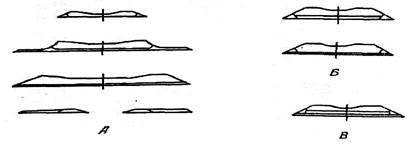

Рис. 2.33. Схемы совмещения профилированных деталей из 2-4 различных резин:

А–детали с агрегата 2-червячных машин, Б–детали с агрегата 3-червячных машин,

В–детали с агрегата 4-червячных машин.

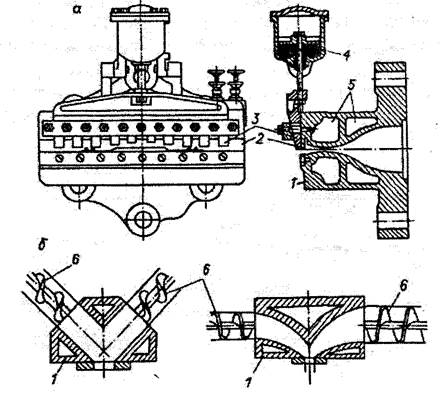

Профиль протекторной ленты формуется в головке, выходное отверстие которой имеет форму щели (рис.2.34). Окончательная конфигурация поперечного сечения ленты формируется с помощью сменной профильной планки 2, которая прижимается к корпусу головки 1 посредством планки и конусной зажимной гребенки 3 (а). В головке идут процессы перераспределения потока резиновой смеси в направлении придания ему формы, соответствующей сечению профилируемой ленты. Головки современных машин делают разъёмными в виде двух полуматриц, шарнирно закрепленных на корпусе машины, которые могут перемещаться в вертикальном направлении с помощью гидроцилиндров низкого давления 4. Смена профилирующих планок в разъёмных головках значительно упрощается и не требует много времени.

Рис. 2.34. Схема головки червячной машины для профилирования протекторной ленты (а)

и схема работы двух червячных машин с общей головкой - дуплексов (б):

1–корпус головки, 2–профильная планка, 3–конусная зажимная гребенка,

4–гидроцилиндр, 5 – полость для нагрева или охлаждения, 6 – червяк.

При выпуске протекторной ленты с одной червячной машины во внутреннюю полость головки могут вставляться вкладыши и распределители, позволяющие изменять её объем и конфигурацию. Оптимальная геометрия литниковых каналов для различных профилей достигается применением оформляющих вставок, позволяющих сократить время нахождения смеси в головке и снизить температуру экструзии. В таких головках смесь течёт по оптимальному пути при меньшем противодавлении её движению, что увеличивает производительность червячной машины. Изготовление протекторных лент из двух различных резин возможно одновременной работой двух агрегированных МЧХ – дуплексов (б) на одну головку (рис.2.35).

Рис. 2.35. Схема общей головки сдвоенных червячных машин:

1,2–цилиндры червячных машин; 3,9–корпуса головки; 4,7-съёмные оформляющие вставки;

5,8–нижний и верхний клиновые зажимы; 6–профильная планка.

Для профилей повышенной прецизионности разработаны головки со сложной конфигурацией внутренней поверхности и дополнительным элементом - планкой предварительного формования, повышающей плавность перехода из формовой зоны в профильное отверстие. Планка окончательного формования придаёт профилю конечную форму, и на её поверхности со стороны планки предварительного формования имеются специальные выемки, образующие камеру смешения, в которой происходит встреча двух потоков резин, их дублирование и формование стыка. Совмещенные заготовки поступают в зазор, образованный планкой окончательного формования и опорной планкой, в котором и происходит окончательное формирование профиля.

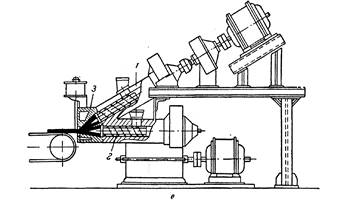

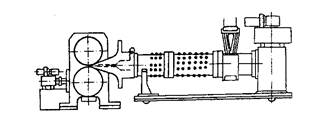

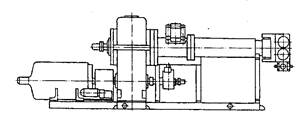

Установка двух МЧХ с общей головкой (рис.2.36) по одному варианту (а) - в вертикальной плоскости: одной нижней машины на фундаменте, а второй под углом к ней на эстакаде. По другому варианту (б) две МЧХ устанавливают в горизонтальной плоскости одна напротив другой или под определённым углом друг к другу, а У-образную головку закрепляют между ними. Оба варианта головок позволяют выпускать ленты в один и в два ручья, но в головке второго типа два потока смесей выходят вниз через предформующие полости к профильной планке, где совмещаются, дублируются и профилируются. В головке первого типа траектория потоков значительно проще. Профильная оснастка крепится к головке с помощью клиновидной планки, которая приводится в действие посредством гидроцилиндра. Совмещение двух потоков осуществляется или в планке предварительного формования, или в планке окончательного формования. Такая головка обеспечивает лучшее распределение и совмещение потоков смесей и отличается удобством обслуживания.

а б

Рис. 2.36. Схемы установки двух МЧХ - в вертикальной (а) и горизонтальной (б)

плоскости с общей головкой для выпуска двухслойных протекторных лент:

1–верхний червячный пресс, 2–нижний червячный пресс; 3,6–комбинированные головки,

4–левый червячный пресс, 5–правый червячный пресс.

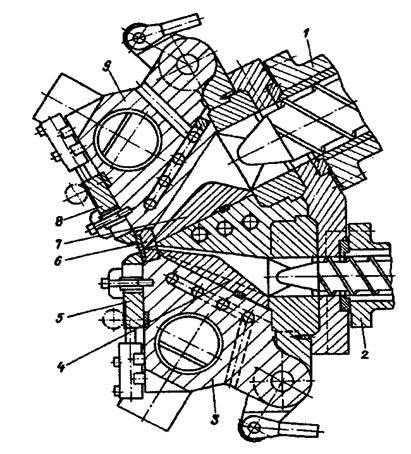

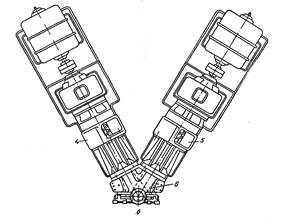

Для выпуска многослойных протекторных лент грузовых шин из резиновых смесей различного состава на одну общую головку разработаны варианты агрегирования трёх (триплексы) и четырёх (квадруплексы) червячных машин в вертикальной плоскости (рис.2.37).

Рис. 2.37. Варианты агрегирования трех (а,б) и четырех (в,г)

червячных машин для профилирования многослойных заготовок:

1-4 – червячные машины; 5–головка; 6–направление отбора заготовок.

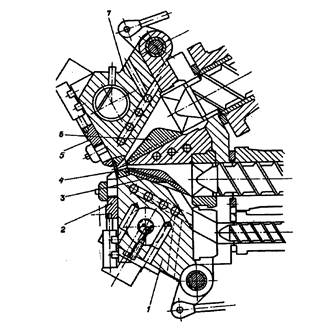

Агрегаты для выпуска протекторных лент на современных шинных заводах - это поточно-автоматические линии, в которых объединены питатели, червячные машины холодного питания, отборочные, весовые и приёмные транспортёры. Ряд зарубежных фирм применяет питатели подачи смеси в МЧХ одновременно с 2-4 поддонов, что усредняет её свойства и снижает колебания размеров заготовок. В агрегаты включают также шероховальное и промазочное устройство, усадочный рольганг, тензометрические весы и дисковый нож для резки ленты на заготовки, которые после измерения их массы на штучных весах укладывают на тележки-книжки. Общие встроенные головки для триплексов и квадруплексов являются сочетанием прямоточной и угловых головок в вертикальной плоскости (рис.2.38). Соединение потоков смесей разного состава происходит в них так же в планках предварительного и окончательного формования. При переходе на новый профиль они заменяются, а при более сложных изменениях конфигурации внутренней полости головки используются сменные вставки. В агрегат «Триплекс» входят три штифтовых экструдера холодного питания друг над другом с диаметрами шнеков 200, 150 и 120мм соответственно и общей экструзионной головкой, которые включаются в зависимости от сложности профилируемой детали покрышки.

а б

Рис. 2.38. Схемы головки агрегироанных трех (а) и четырех (б) червячных машин:

1,7–нижний и верхний откидывающиеся корпуса головки; 2,5(3,5)–нижний и верхний клиновые зажимы; 3,6(2,6)–съёмные вставки, 4–профильные планки.

В агрегате «Триплекс» может быть запущен любой из трёх один экструдер, а могут - одновременно два или три экструдера. Один экструдер включается для профилирования простой протекторной ленты (с диаметром шнека 200мм) или дополнительных деталей (с диаметром шнека 150мм), а два экструдера – единой детали боковины и бортовой ленты. Три экструдера включают для выпуска трехслойных протекторных заготовок с подканавочным слоем, который накладывается при прохождении профилированной ленты через двухвалковый каландр, питающийся разогретой резиновой смесью от дополнительного экструдера с диаметром шнека 90мм. После этого профилированная лента проходит через тензометрические весы для непрерывного контроля массы, подаётся в четырёхярусную ванну для охлаждения и усадки, после чего обдувается и высушивается с помощью пяти воздушных шаберов. Высушенная лента подаётся на транспортёр резательной машины для поперечного раскроя дисковым ножом на заготовки заданных значений длины и угла резания, которые после удаления воды поступают на штучные весы для измерения массы. Весы информируют световым индикатором о прохождении заготовками контроля и маркируют мелом забракованные.

Одночервячные МЧХ штифтового типа с валковыми головками, состоящими из нижнего и верхнего профилирующего валков и ролика отбора ленты, - перспективное направление профилирования листовых резиновых заготовок шириной до 1000мм (рис.2.39). Экструдер для профилирования герметизирующего слоя легковых и грузовых шин или резиновых прослоек на каркас и брекер имеет широкощелевую головку, в которой резиновая смесь перераспределяется по ширине и передаётся в форме полосы толщиной 20мм в зазор между валками для формования до заданного калибра (а). Автоматически поддерживаются геометрические размеры заготовки, согласовываются производительности червячной машины и валковой головки, а для удобства чистки отводятся валки или машина. На Ярославском шинном заводе работает линия выпуска гермослоя толщиной до 5-6мм на экструдере с двухвалковой головкой, у которой скорлупу профилирующего валка можно менять. Для выпуска протекторных и других заготовок толщиной до 40мм применяют двухвалковую головку с верхним профильным валком или одновалковую, в которой заданная конфигурация заготовок образуется за счёт профильной планки в верхней части головки. Валок является нижней частью головки и может перемещаться в вертикальном направлении с помощью гидроцилиндров, что позволяет регулировать зазор между ним и планкой при настройке калибра. МЧХ с двухвалковыми головками применяются также в установках навивки протектора узкой шприцованной лентой (б). МЧХ с валковой головкой оборудуются автоматическими системами управления электроприводом, регулирования температурного режима по зонам цилиндра, червяка и валков головки, а также регулирования ширины ленты.

А б

Рис.2.39. Схемы МЧХ с валковыми головками для выпуска

герметизирующего слоя (а) и узких профильных заготовок (б).

Валковые головки благодаря низкому давлению в них позволяют профилировать из высоковязких резиновых смесей наполнительные шнуры для бортов покрышки или детали брекера и бортовых лент, а при смене профиля верхний валок легко заменяют валком нужной конфигурации. Профилирование наполнительных шнуров, надбрекерных лент, бортовых лент, износостойких лент на кромки боковин, и др. осуществляют на машинах МЧХ-125 и МЧХ-150 (табл.2.16), снабжённых набором профильных шайб для установки в головке. Профилированные ленты и шнуры из головки шприцмашины поступают в охладительную ванну длиной 7,5м и по выходе из неё обдуваются сжатым воздухом для удаления влаги и подаются на отборочный транспортёр, где разрезаются на заготовки определённой длины. На некоторых агрегатах профилированные ленты сразу поступают на отборочный транспортёр и резку, а заготовки укладываются в стеллажи-тележки или закатываются с прокладкой на специальные катушки.

Таблица 2.16.

Дата добавления: 2015-05-16; просмотров: 2512;