Технические характеристики отечественной линии ЛИМБ-300

| Наименование показателей | Величины показателей |

| Ширина и толщина обрезиненного металлокордного полотна, мм | 170 и 1,4-1,8 |

| Шаг нитей в обрезиненном полотне, мм | 1,43; 1,67; 1,8; 2,3 |

| Угол раскроя обрезиненного металлокордного полотна | 0о, 68о, 70о |

| Ширина металлокордного брекера, мм | не более 300 |

| Давление воздуха в пневмосистеме, МПа | 0,4-0,6 |

| Температура охлаждающей воды, оС | не более 25 |

| Производительность линии, м2/ч | 85-200 |

| Габаритные размеры, мм | 1950-6050х2245 |

| Масса, т |

Промазку бортовых тканей полотняного переплетения проводят на трёх- и четырёхвалковых универсальных каландрах втиранием высокопластичной резиновой смеси (0,50-0,55) в пространство между нитями и промежутки между волокнами и нанесения тонкого слоя на поверхность. Ткани, предварительно просушенные до влажности не более 2,5%, в тёплом состоянии подаются в каландр. Смесь втирается в ткань средним валком каландра, который вращается с большей в 1,4-1,5 раза скоростью, чем верхний и нижний, и для качественной промазки должен иметь строго цилиндрическую поверхность. При этом валок, подающий в зазор резиновую смесь, должен иметь выпуклую бомбировку, а выпускающий промазанную ткань – вогнутую бомбировку. Промазка ткани-суровья уменьшает или не изменяет её толщину, а обкладка увеличивает толщину корда. Полотно ткани подаётся в зазор между нижним и средним валками, а резиновая смесь – в зазор между средним и верхним валками, промазывая ткань с одной стороны. Промазанная ткань огибает нижний валок и через холодильные барабаны идёт на закатку. Для промазки с другой стороны ткань повторно пропускают в зазор между валками при определённой их температуре: нижнего - 90-105оС, среднего – 90-100оС и верхнего – 85-105оС.

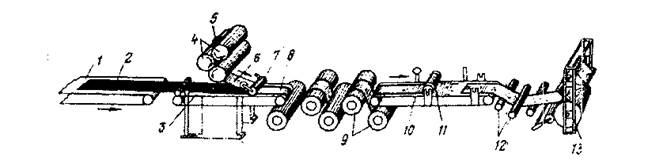

Поточные линии промазки тканей и листования резиновых смесей применяют на шинных заводах с большим расходом тканей (рис.2.46). Перед промазкой ткань просушивается на барабанах 3, обогреваемых паром до 110оС, и проходит через центрирующее 4 и ширительное 5 устройства. Промазка тканей идёт со скоростью до 40м/мин на двух трёхвалковых каландрах 6 и 12, которые снабжены устройствами для автоматического питания резиновой смесью и регулирования температуры валков. Ткань, промазанная с одной стороны, охлаждается на холодильных барабанах 7, а с двух сторон после калибромера 13 – на барабанах 14 и через компенсатор 15 и зажимные ролики 16 поступает на закаточное устройство 17. При листовании резиновой смеси на каландре 6 лист охлаждают на барабанах 7 и закатывают на транспортёре 10 в рулон 9 с прокладкой 8. Линии с четырёхвалковым универсальным каландром позволяют проводить обкладку корда и промазку тканей.

Рис.2.46. Схема поточной линии промазки тканей и листования резиновых смесей:

1-раскаточное приспособление; 2,15-компенсаторы, 6,12-трёхвалковые каландры;

7,14-холодильные барабаны, 8-рулон прокладки, 9-рулон с отлистованной смесью,

10-закаточный транспортёр, 11-регулировочный компенсатор, 13-калибромер,

16-зажимные ролики, 17-закаточное устройство.

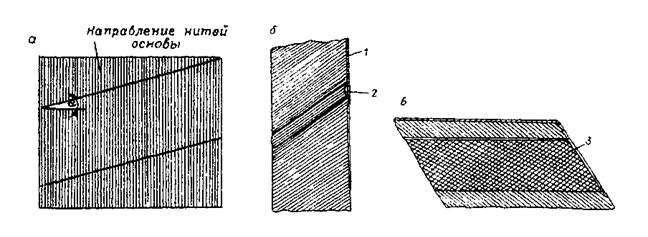

Раскрой обрезиненных кордов и тканей для высокоточных деталей шин новых конструкций – ответственная операция (рис.2.47). Угол раскроя α между линией реза и линией, перпендикулярной к нитям основы кордного полотна, составляет 25-45о для шин диагональных конструкций, около 0о для каркаса радиальных шин и 70-80о для брекера. Ширина полосыb после стыковки отрезанных косяков рассчитывается по формуле: b=А.соsα, где А-продвижение полотна за один цикл резки. Для легковых покрышек погрешность не должна превышать 2мм по ширине раскроенных полос и 0,5о - по углу раскроя при сохранении высокой прямолинейности диагонали.

Рис.2.47. Схема раскроя обрезиненного кордного полотна:

а-полотно раскроено на косяки (α-угол раскроя), б-косяки состыкованы в непрерывную ленту,

в-на ленту наложена резиновая прослойка; 1-косяк, 2-стык, 3-резиновая прослойка.

Резательные машины для раскроя обрезиненных кордов и тканей должны обеспечивать точность формы и размеров заготовок с малыми отходами материалов, быструю переналадку на раскрой заготовок других размеров, высокий уровень автоматизации, надёжности и производительности. Машины периодического действия кроят неподвижный материал, непрерывного действия – движущийся материал, а по принципу действия их подразделяют на машины диагонального, продольного или поперечного раскроя. Основными причинами отклонений угла раскроя являются волнистость кромок обрезиненного полотна и его смещение при подаче на раскрой. На точность по ширине раскроенных полос влияют режущий инструмент, прямолинейность направляющих каретки, жёсткость диагонали, вибрации от работы привода и система автоматического отмера ширины полос. Мягкие материалы режут подвижным ножом, а резание ниток возможно только пилящим и вибрирующим ножом, чаще дисковым зубчатым ножом. Модернизированный резательный агрегат ДРА 0-45 оснащён мелкозубным и многогранным ножами в сочетании со щелевой планкой, линейным асинхронным двигателем (ЛАД) для привода кареток с режущим инструментом и системами отмера ширины полос на бесконтактных элементах. В состав Г-образного агрегата включены перекладчик склизового типа, новые механизмы для центрирования корда перед закаткой и устройства для бесконтактной закатки слоёв в транспортные каретки. Дальнейшее увеличение производительности при выполнении операций раскроя связано с использованием универсальной резательной машины непрерывного действия фирмы «Круп» (ФРГ) с производительностью до 300 резов/мин, способной одновременно нарезать несколько полос. В потоке с ней устанавливают 2-4 позиции отбора в виде качающихся транспортёров.

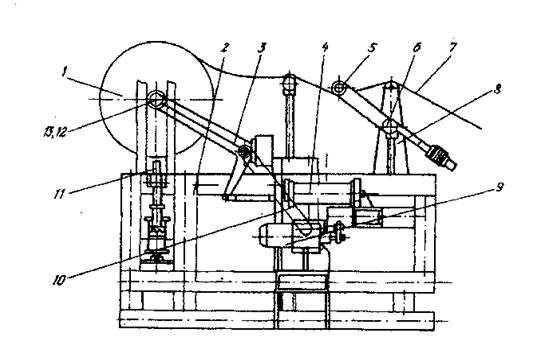

Наложение резиновой прослойки (сквиджевание) шириной 260-600мм и толщиной от 0,5 до 1,5мм на ракроенный корд проводят горячим или холодным способами. При горячем способе прослойку накладывают с помощью трёхвал-кового прослоечного Г-образного каландра с размером валков 360х1100мм или более современного с треугольным расположением валков размером 500х1250мм, работающего в одном потоке с ДРА (рис.2.48). Для удобства работы скорость стыковочного транспортёра 1 понижают в момент стыковки, когда каландр выбирает запас из компенсатора ёмкостью 930-1470мм, и резко увеличивают после выполнения операции. Полосу обрезиненного корда 2 подают на дублирующий транспортёр 3 с центрирующим устройством под нижний валок каландра 4, с которого смесь 5 срезается в виде ленты прослойки 6, без охлаждения накладывается на корд по центру и дублируется валиком 7. Затем сквиджованный корд 8 проходит через охладительные барабаны 9, приёмный транспортёр 10 и закатывается в рулоны с прокладкой на валике 11 или после компенсатора 12 на каретке 13 закаточного устройства. Для сквиджевания полос шириной до 1180мм выпускают агрегаты сквидж-каландры 921-01 и 921-01, а до 1300мм – ИРУ-75А. При холодном способе изготовленную на листовальном каландре резиновую прослойку накладывают на полосу корда и прикатывают на специальных дублировочных или браслетных станках.

Рис.2.48. Схема сквиджевания обрезиненного корда.

Продольный раскрой непрерывной ленты из предварительно раскроенных по диагонали и состыкованных обрезиненных текстильных кордов и тканей проводят дисковыми быстровращающимися ножами (не менее 3000об/мин), контактирующими со щелевыми плоскостями, а раскрой металлокорда – двумя дисковыми ножами (дисковые ножницы), один из которых обычно подпружинен. При резке полос тонких резиновых листов или бязи шириной до 1100мм на ленточки шириной от 10мм и более используют дисковые ножи с большими углами заточки (15-30о), которые с помощью пневмоцилиндров как бы раздавливают (раздвигают) материал, прижимая его к барабанам. Раскрой обрезиненного кордного полотна вдоль нитей основы для обеспечения сборки покрышек мерными по длине заготовками слоёв каркаса и брекера применяют плоские ножи. Применяют устройства с ножом в виде пластины с симметрично расположенными под углом режущими кромками и центральными рёбрами по боковым плоскостям, переходящими за пределами режущих кромок в шилообразный выступ, который прокалывает корд, а рёбра разводят нити на угол 10-15о. При меньшем угле идёт перерез нитей, а при большем – растёт сопротивление движению ножа. Режущие устройства с плоскими ножами более чувствительны к дефектам полотна, налипам резины и складкам, которые приводят к поломке инструмента и смятию материала, но каретки с ними менее громоздки, чем с дисковыми ножами.

Полосовые материалы – слои каркаса и брекера, бортовые и крыльевые ленты – подаются на сборку деталей покрышки либо мерными заготовками, либо непрерывными лентами. Мерные заготовки обычно хранят и транспортируют в металлических или тканевых книжках-тележках или на вешалах, а непрерывные ленты деталей покрышек - на бобинах, катушках или каретках напольных или подвесных (по монорельсу), что облегчает автоматизацию их подачи, экономит площади и физический труд. В последнее время необходимость обеспечения прецизионности непрерывных лент вынуждает улучшать способы их закатки на устройствах, которые могут быть или периферического (контактного), или осевого (бесконтактного) типа. Устройства контактного типа, в которых рулон вращается за счёт фрикции от валиков, прижимаемых к его поверхности и вращающихся с заданной скоростью, или от транспортёра, на котором он лежит, допускают вытяжку корда, набегание петли перед закаткой или дублирование корда с прокладкой, часто с образованием складок. Устойства осевого типа, в которых материал наматывается на бобину, установленную на приводном валу, не имеют этих недостатков и различаются способами регулирования скорости закатки и натяжения материала. Современным требованиям в большей степени отвечает отбор материала в транспортные каретки из свободной петли, одновременно служащей для регулирования угловой скорости закатки.

Устройство для осевой закатки корда в каретку, оборудованное электроприводом с системой рычагов и цепной передачей вращения, внедрено на ряде шинных заводов для питания поточной полуавтоматической линии сборки радиальных покрышек (рис.2.49). Каретку 1 закрепляют в закаточном устройстве 2 фиксатором 11, а рычаг 3 поворачивают пневмоцилиндром 4 для соединения вала 12 нижней бобины каретки с приводом 9 посредством муфты 13 и цепной передачи 10. Оператор закрепляет конец кордного полотна на нижнюю бобину каретки, вращающуюся от двигателя постоянного тока, и включает в работу отборочно-прослоечный агрегат. Система регулирования угловой скорости закатки работает с датчиком положения петли – сельсином 6, механически связанным с роликом 5, который следит за величиной петли корда 7 между транспортёром и кареткой. Конечный выключатель, закреплённый вместе с сельсином на стойке 8, фиксирует верхнее положение петли. Для поддержания равенства окружной скорости закатки и линейной скорости агрегата предусмотрена отрицательная обратная связь (ООС) по положению петли. Разность напряжений ООС и заданной скорости является заданием на скорость привода. С увеличением радиуса рулона выбирается петля, растёт напряжение ООС и уменьшается угловая скорость привода.

Рис.2.49. Устройство для осевой закатки корда в каретку.

Дата добавления: 2015-05-16; просмотров: 1744;