Изготовление деталей покрышек

Изготовление деталей называют заготовительными операциями сборочных цехов, которые включают раскрой обрезиненного металлокорда для слоёв брекера и каркаса с изоляцией кромок, изготовление браслетов, бортовых колец и крыльев. Раскрой металлокорда ведут двумя ножами, действующими как ножницы, на диагонально-резательных агрегатах 586-7 (на базе ДРММ-0-60) под углом 0-60о и 586-5 (на базе ДРММ-60-80) под углом 68-78о. Полотно прижимают пневматическим устройством, а вдоль ножевой балки с неподвижно закреплённым плоским ножом двигается каретка со свободно вращающимся на оси дисковым ножом. В конце реза останавливается каретка, автоматически отключается прижимное устройство, и отрезанная полоса отборочным транспортёром и механизмом сброса передаётся на ленточный транспортёр. При обратном ходе ножа полосы вручную стыкуют и закатывают с прокладкой в кассеты-барабаны, точность раскроя – 3мм, производительность - 4-8 резов в минуту. Агрегаты раскроя и стыковки металлокорда АРС-0-60 и АРС-60-80 появились в 80-х годах в связи с ростом объёмов производства ЦМК-шин.

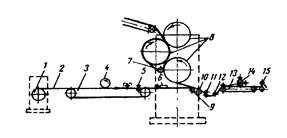

Изоляцию кромок полос металлокорда с катушек 1 ведут на агрегате АИК-300 при скорости 40м/мин (рис.2.50). Полоса 2 отделяется на транспортёре 3 от прокладки, которая закатывается на бобину 4, и через центрирующее 5 и направляющее 6 устройства проходит под нижним валком каландра 3-500-1250 с температурой валков 90-95оС, с которого срезаются резиновые ленточки и подворачиваются на её кромки роликами 11 на приспособлении 10. Далее полоса передаётся роликами 12 и транспортёром 13 для закатки в валик с прокладкой на устройстве 14 или в каретку 15. Операцию совмещают часто с наложением подбрекерного или надбрекерного слоя.

Рис.2.50. Схема агрегата АИК-300 для изоляции кромок полос металлокорда.

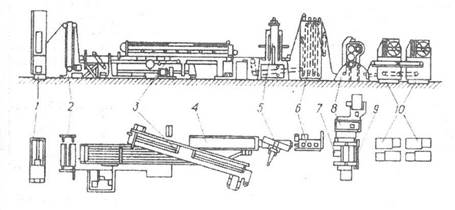

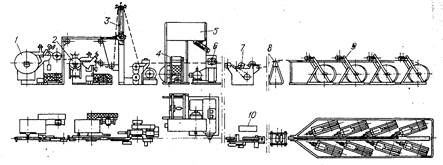

Современная автоматизированная поточная линия металлокорда объединяет в непрерывный процесс раскрой полотна шириной до 800мм под углом 0-60о (ЛИРСИ-0-60) или 68-78о (ЛИРСИ-60-80), отбора и стыковки полос шириной 280-300мм, изоляции кромок и закатки (рис.2.51). Она включает раскаточный станок 1 с компенсатором 2, диагонально-резательную машину 3 с перекладчиком полос 4, стыковочный станок 5 с компенсатором 6 ёмкостью 8500мм, центрирующее устройство 7 с каландром 8 для наложения резиновых прослоек, устройство 9 для изоляции кромок полос и закаточные устройства 10.

Рис.2.51. Поточная линия ЛИРСИ для раскроя,

стыковки, изоляции кромок и закатки полос металлокорда

Браслеты представляют собой кольцевые резинокордные каркасные или брекерные заготовки, которые собирают на браслетных станках со сменным барабаном или универсальных станках путём дублирования нескольких слоёв обрезиненного корда. Браслеты для диагональных покрышек состоят из чётного числа слоёв (2, 4 или 6), а нити корда в соседних слоях перекрещиваются. На станках со сменным барабаном собирают двух- и трёхслойные браслеты определённой длины. Первый слой корда левым углом накладывают на барабан, поворачивают его на один оборот, чтобы расположить по всей его окружности, и концы стыкуют внахлёстку. Затем на барабан накладывают второй слой корда правым углом так, чтобы образовались ступеньки, далее последовательно накладывают третий и четвёртый слои корда, отрывают их, стыкуют и прикатывают. По окончании сборки в отверстия барабана подают сжатый воздух, под давлением которого браслет отходит от него, затем его снимают и навешивают на полки конвейера для подачи на сборку.

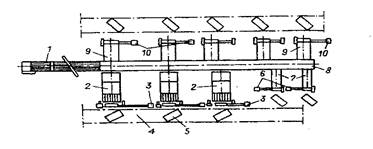

Поточные линии для изготовления браслетов (рис.2.52) включают агрегат диагонально-резательной машины 1 и отборочный транспортёр 8, с которого раскроенные полосы обрезиненного корда подают на транспортёры 2,7,9 универсальных браслетных станков. На отдельном вспомогательном столе производят стыковку и заготовку полосы корда по длине первого слоя браслета, подают её к универсальному браслетному станку и заправляют левым углом на стол станка, стыкуя в виде кольца. Далее берут другую полосу корда, дублированную с прослоечной смесью, накладывают на первый слой правым углом и продолжают сборку браслета так же, как на барабанном станке.

Рис.2.52. Схема поточной линии для изготовления браслетов различной длины:

1-агрегат ДРМ; 2,7,9-универсальные браслетные станки со вспомогательными

транспортёрами; 3,6,10-станки для готовых браслетов, 4-конвейер для транспортировки браслетов на участок сборки, 5-стеллаж для браслетов, 8-отборочный транспортёр.

Рис.2.53. Универсальный браслетный станок ЯМО-310М: 1-станина, 2-кронштейны;

3,16-пневмоцилиндры; 4,9-цепные передачи, 5-фрикционный шкив, 6-качающийся кронштейн, 7-фланец ролика бобины, 8-шаговый транспортёр; 10,13-электродвигатели,

11-поворотная башня, 12-бобины, 14-ролик, 15-конечный выключатель, 17-нож с электро-обогревом, 18-прижимной ролик, 19-прикаточный ролик, 20-барабан браслетного станка,

21-пульт управления, 22-станина браслетного станка, 23-ножные педали.

Универсальные браслетные станки ЯМО-310М, ЯМО-315М и ЯМО-330М с диаметрами приводного барабана соответственно 60, 90 и 120 дюймов работают с автоматизированными роликопрокладочными питателями башенного (револьверного) типа (рис.2.53). При изготовлении браслетов проверяют их качество: использование узких браслетов может быть причиной дефекта покрышки «узкий борт», а широкие браслеты приходится обрезать, что замедляет процесс сборки и повышает отходы. Качество покрышки снижают также широкие стыки, складки, перекосы ступенек и другие дефекты.

Бортовые кольца изготавливают из нескольких оборотов обрезиненной стальной латунированной проволоки диаметром 1мм для придания бортам покрышки жесткости и нерастяжимости. Металлические катушки до 500кг с проволокой без перемотки и рихтовки устанавливают в раскаточные стойки шпулярника, а число катушек зависит от числа проволок (ширины проволочной ленты) в одном витке кольца. Расход проволоки на одну покрышку в мм определяют по формуле: Lп.н.=z[πn(D+nh)+100]k, где z-количество колец в одной покрышке, n-количество оборотов ленты проволоки или плетёнки в кольце, D-диаметр кольца в мм, h-толщина обрезиненной ленты в мм, 100-длина стыка кольца в мм, k-прядность проволоки. В ряде конструкций покрышек требуются кольца не прямоугольной формы, а других форм сечения. Кольца повышенной прочности наматывают из одинокой обрезиненной проволоки без стыков, делают также спиральновитые бортовые кольца с круглым сечением.

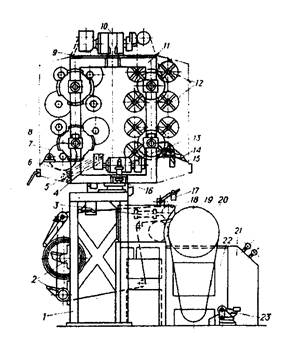

Изготовление бортовых колец включает операции раскатки, обрезинива-ния и навивки проволоки на кольцеделательных агрегатах, например на агрегате АКД70/1300 (рис.2.54), работающем с автоматами АКД-1А и АКД-2А (табл.2.21), способными одновременно наматывать 2-3 кольца. По выходе из шпулярника 9 отдельные проволоки собираются в прядь в узле 8, который представляет собой ролик с выемками или гребёнку из вертикальных роликов. Для увеличения прочности связи между резиновой смесью и поверхностью проволоки при обрезинивании её пропускают через установку 7 для нагрева до 50-80оС электрическим током большой силы при малом напряжении и протягивают через головку МЧХ 6 с Т-образной головкой. Далее обрезиненная лента проходит через охладительную ванну, обдувается воздухом для удаления капель воды с поверхности, протягивается с помощью протяжных барабанов через компенсатор 3 и подаётся в замок шаблона кольцеделательного автомата 1 или 2. После закрепления в замке и наматывания ленты на шаблон до заданного числа витков шаблон автоматически останавливается, лента обрубается пневматическим ножом, замок открывается, и кольцо сбрасывается с шаблона.

Рис. 2.54. Схема кольцеделательного агрегата АКД 70/1300: 1,2–кольцеделательные автоматы АКД-2А и АКД-1А, 3–компенсатор, 4–установка для подачи резиновой смеси, 5–установка для нагрева ленты резиновой смеси, 6–червячная машина, 10–шкаф управления.

Таблица 2.21.

Дата добавления: 2015-05-16; просмотров: 1849;