З’єднання деталей.

1. Будь-яка машина отримується в результаті складання деталей, яка здійснюється за допомогою рухомих та нерухомих з’єднань.

Рухомі з’єднання забезпечують рух однієї деталі відносно іншої (зубчасте з’єд-нання, кінематичні пари, різні види шарнірів, тощо).

Нерухомі з’єднання жорстко скріплюють дві або більше деталей (різьбові, шли-цьові, шпонкові, тощо).

Нерознімні з’єднання можна розібрати тільки після їх повного або часткового руй-нування.

Рознімні з’єднання допускають багаторазове складання та розбирання без пош-кодження деталей.

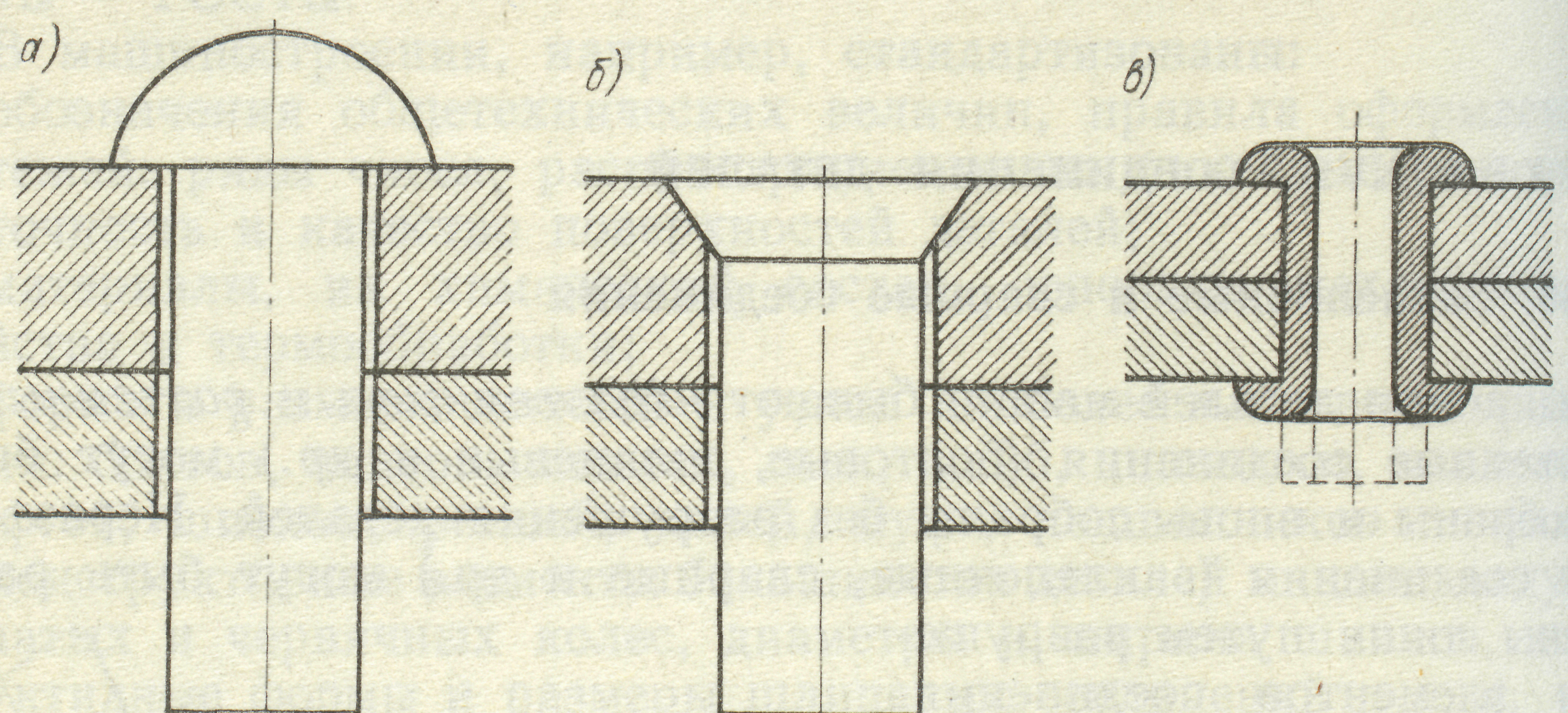

2. З’єднання деталей за допомогою заклепок називаються заклепковими (рис. 30). Заклепка являє собою циліндричний стержень, на кінці якого є закладна головка. В процесі клепання частина циліндричного стержня перетворюється обжимкою в замикаючу головку.

2. З’єднання деталей за допомогою заклепок називаються заклепковими (рис. 30). Заклепка являє собою циліндричний стержень, на кінці якого є закладна головка. В процесі клепання частина циліндричного стержня перетворюється обжимкою в замикаючу головку.

а) з’єднання з напівкруглою головкою; б) з’єднання з потайною головкою;

в) пістонне з’єднання.

Рис.30

Місце з’єднання листів (деталей) за допомогою заклепок називають заклепковим швом.

По призначенню та виконанню заклепкові шви бувають:

міцні, герметичні;

міцні, герметичні;

однорядні, багаторядні;

однорядні, багаторядні;

стикові з однією або двома накладками та інші.

стикові з однією або двома накладками та інші.

Зварювання - процес з’єднання металевих деталей шляхом місцевого нагрівання з доведенням зварюваних ділянок до пластичного або рідкого стану. Основними видами зварювання є: елек-тродугова, електромеханічна (контактна), хімічна (газова).

Зварювання - процес з’єднання металевих деталей шляхом місцевого нагрівання з доведенням зварюваних ділянок до пластичного або рідкого стану. Основними видами зварювання є: елек-тродугова, електромеханічна (контактна), хімічна (газова).

Місце з’єднання листів (деталей) за допомогою зва-рювання називають зварювальним швом. Зварювальні шви бувають: стиковими, кутовими. Геометричною характеристикою зварювального шва є товщина зва-Рис. 31 рюваних деталей (рис. 31)

Склеювання - з’єднання деталей з металів та неметалів за допомогою клею. Клейові з’єднання мають ряд переваг в порівнянні з іншими видами з’єднань:

Можливість з’єднання деталей з дуже тонких листових матеріалів;

Можливість з’єднання деталей з дуже тонких листових матеріалів;

Можливість з’єднання різнорідних матеріалів;

Можливість з’єднання різнорідних матеріалів;

Герметичність, корозійна стійкість, тощо.

Герметичність, корозійна стійкість, тощо.

До недоліків клейового з’єднання слід віднести:

Низька теплостійкість;

Низька теплостійкість;

Старіння, тощо.

Старіння, тощо.

Для нерухомого з’єднання деталей циліндричної форми застосовують пресову посадку. При пресовій посадці вал виготовляють більшого діаметра, ніж отвір деталі, тому посадка в отвір проводиться за допомогою преса.

З’єднання деталей за допомогою припою називають пайкою. Розплавлений при-пій заповнює зазор між деталями, які з’єднуються, утворюючи нероз’ємне з’єднання. Поверхні деталей, які з’єднуються перед пайкою очищують флюсами.

Заформуванням з’єднують металеві деталі з пластмасою, для цього металеву деталь заглиблюють в рідку пластмасу, яка твердне при охолодженні та утворює нероз’ємне з’єднання.

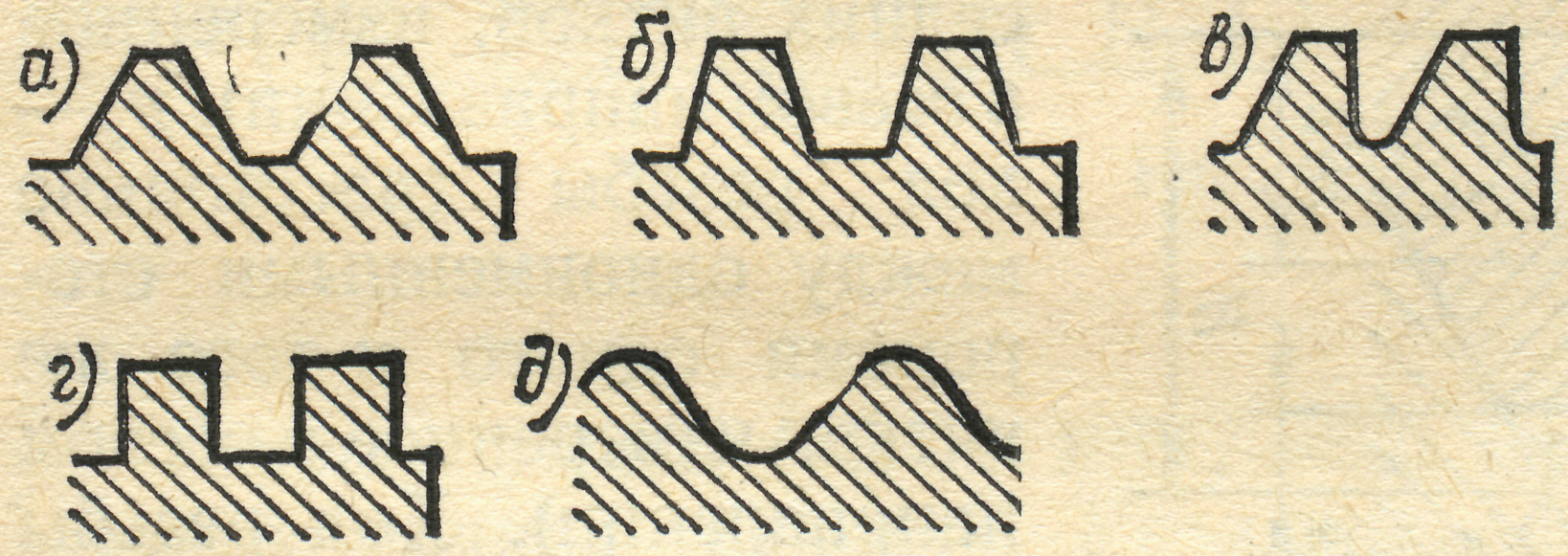

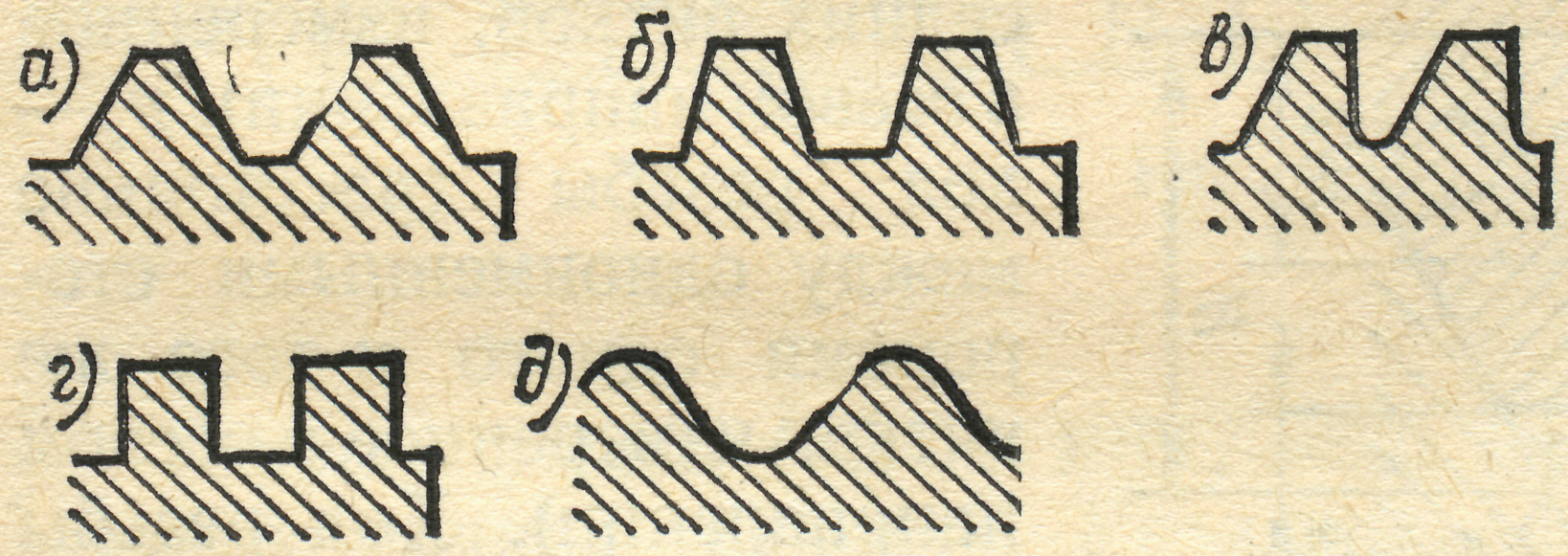

3. Різьбове з’єднання - з’єднання за допомогою різьбових деталей (болти, гвинти, шпильки та інші). Різьба отримується шляхом прорізання на поверхні стержня кана-вок під час руху плоскої фігури (трикутника, трапеції) по гвинтовій лінії. Плоска по-верхня утворює різьбу відповідного профілю.

Різьби класифікуються:

v за формою поверхні (циліндричні, конічні);

v за формою профілю ( рис. 33);

v за числом заходів;

v за призначенням;

v  за напрямком.

за напрямком.

Рис. 32

Основні геометричні параметри різьби (рис. 33):

- зовнішній діаметр різьби (номінальний діаметр);

- зовнішній діаметр різьби (номінальний діаметр);  - внутрішній діаметр різьби;

- внутрішній діаметр різьби;  - середній діаметр різьби;

- середній діаметр різьби;  - робоча висота профілю;

- робоча висота профілю;  - висота теоретичного профілю;

- висота теоретичного профілю;  - крок різьби;

- крок різьби;  - хід різьби (однозахідна

- хід різьби (однозахідна  , двозахідна

, двозахідна  );

);  - кут профілю різьби;

- кут профілю різьби;  - кут підйому різьби.

- кут підйому різьби.

Рис. 33  .

.

Основні типи стандартних різьб загального призначення.

Ø Метрична різьба (СТ СЭВ 182-75) має трикутний профіль з кутом  ;

;

Ø Трапецеїдальна різьба (ГОСТ 9484-73) має профіль симетричної трапеції з ку-том  ;

;

Ø Упорна різьба (ГОСТ 10177-62) має профіль несиметричної трапеції. Кут нахи-лу неробочої сторони профілю  .

.

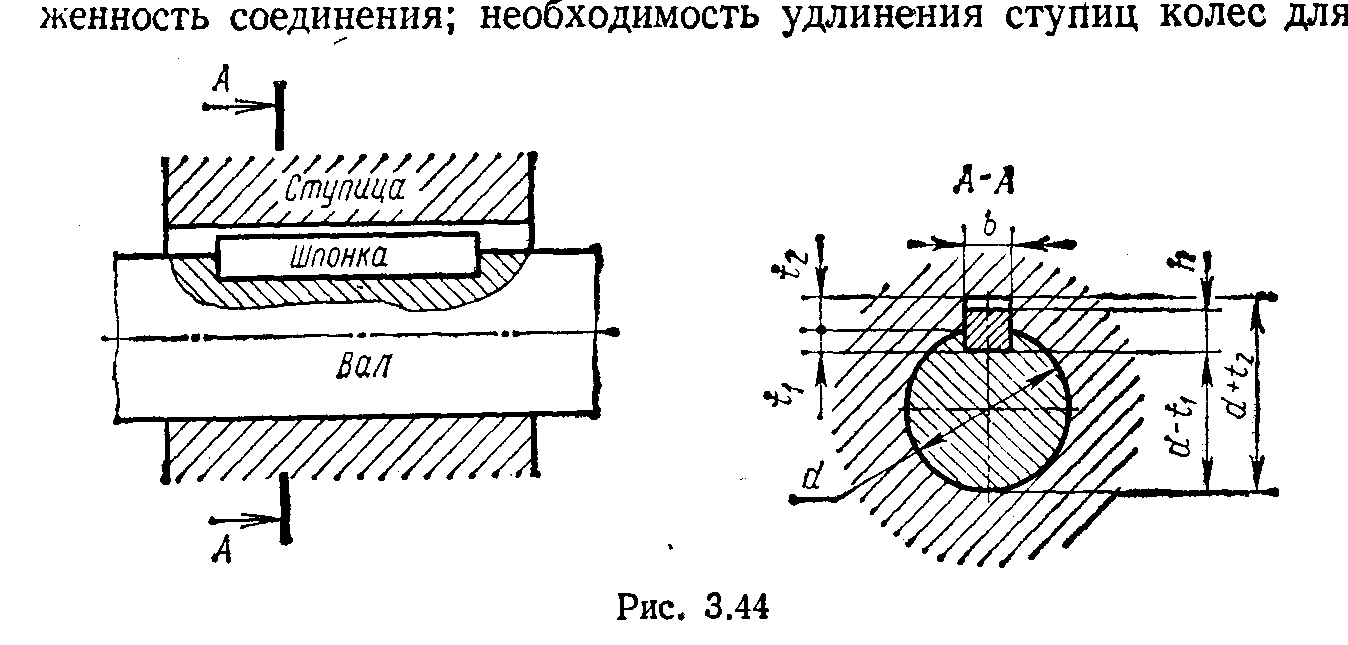

Шпонкові з’єднання здійснюються за допомогою призматичних деталей шпонок, які встановлюють в пазах вала та маточини деталі (рис. 34).

Рис. 34

Шпонкові з’єднання поділяються на дві групи: ненапружені (сегментні та призма-тичні шпонки) та напружені (клинові шпонки).

Шпонкові з’єднання поділяються на дві групи: ненапружені (сегментні та призма-тичні шпонки) та напружені (клинові шпонки).

Шліцьові з’єднання - зубчасті з’єднання, що здійсню-ються виступами-зубцями на валу, які входять до впадин відповідної форми в маточині (рис. 35).В порівнянні з шпонковими з’єднаннями вони забезпечують краще цент-рування та напрямок деталей на валах; більшу навантажу-вальну здатність та надійність, особливо при динамічно-

Рис. 35 му режимі та змінних навантаженнях.

Дата добавления: 2015-04-03; просмотров: 2974;