Осі та вали.

Деталь, на яку насаджують (рухомо або нерухомо) пристрої (блок, зубчате колесо, тощо), які обертаються, називають віссю або валом. Осі і вали розрізняютьсяміж собою за умовами роботи:

Вісь (рис. 43) не передає обертаючого моме-нту і працює тільки назгин.

Вісь (рис. 43) не передає обертаючого моме-нту і працює тільки назгин.

Вал завжди обертається і завжди передає обертаючий момент, тобто передає механіч-ну роботу, наприклад: вал редуктора, криво-шипний вал, колінчастий вал двигуна, вал зубчастої і пасової передачі.

Вал завжди обертається і завжди передає обертаючий момент, тобто передає механіч-ну роботу, наприклад: вал редуктора, криво-шипний вал, колінчастий вал двигуна, вал зубчастої і пасової передачі.

Рис. 43

2. Вали класифікують:

За призначенням:

За призначенням:

вали передач (несучі зубчаті колеса, шківи, зірочки, муфти і інші деталі або складальні одиниці передач);

вали передач (несучі зубчаті колеса, шківи, зірочки, муфти і інші деталі або складальні одиниці передач);

корінні валимашин (крім деталей передач несуть ще і робочі органи виробни-чих машин або машин двигунів);

корінні валимашин (крім деталей передач несуть ще і робочі органи виробни-чих машин або машин двигунів);

вали токарних і свердлильних верстатів (на них встановлені затискні патрони);

вали токарних і свердлильних верстатів (на них встановлені затискні патрони);

вали електродвигунів (на них насаджені ротори; колінчасті і кривошипні вали).

вали електродвигунів (на них насаджені ротори; колінчасті і кривошипні вали).

За формою геометричної осі:

За формою геометричної осі:

прямі (набули найбільше поширення в різних галузях машинобудування);

прямі (набули найбільше поширення в різних галузях машинобудування);

кривошипні і колінчасті (використовуються не тільки для передачі моменту, але і для перетворення поворотно-поступального руху в обертальний);

кривошипні і колінчасті (використовуються не тільки для передачі моменту, але і для перетворення поворотно-поступального руху в обертальний);

гнучкі (з змінною формою геометричної осі).

гнучкі (з змінною формою геометричної осі).

За формою та конструктивним виконанням:

За формою та конструктивним виконанням:

гладкі;

гладкі;

ступінчасто-змінного поперечного перерізу, шліцьові;

ступінчасто-змінного поперечного перерізу, шліцьові;

вали-черв’яки;

вали-черв’яки;

вали-шестерні.

вали-шестерні.

З'єднання осей або валів з деталями передач (шківами, зубчастими колесами), насадженими на них, здійснюється за допомогою шпонок, шліців, штифтів, і т.д. Насаджені на вал (вісь) деталі (косозубі, циліндричні, конічні і черв'ячні зубчасті колеса та ін.) утримуються від зсуву в осьовому напрямі за допомогою буртів або заплечиків на валу, спеціальних установочних кілець, втулок розпорів, стопорних гвинтів і т.д.

Вали і осі виготовляють з вуглецевої (Ст3, Ст4, Ст5, сталь 30, 35, 40, 45, 50) і легованої (сталь 40Х, 40ХН, 30ХНЗА, ЗОХГТ) сталей, значно рідше - із сталевого литва (сталь 3571, 40Л, 45Л, 50Л) з відповідною термічною обробкою, а також якіс-ного сірого чавуну, високоміцного чавуну, сплавів кольорових металів (годинники, прилади) і пластмас.

Оскільки осі і вали мають круглий суцільний або рідше кільцевий поперечний пе-реріз, то для їх виготовлення застосовують круглий прокат при діаметрі осі або валу, що не перевищує 200 мм, або поковки при діаметрі більше 200 мм. При масовому виробництві ступінчасті вали виготовляють з штампованих заготовок.

Опорні ділянки валів і осей називають царгами. Залежно від напрямку опорних реакцій розрізняють два види царг:

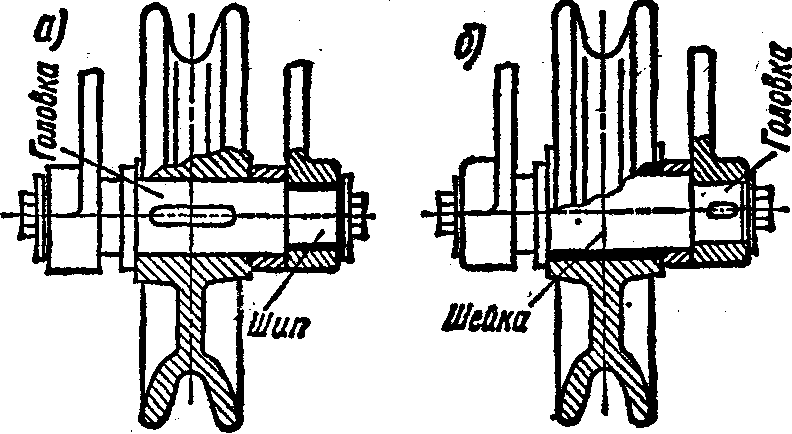

Царги, опорні реакції яких перпендикулярні осі обертання, називають шпильками (кінцеві цапфи) або шийками (проміжні цапфи). Діаметр шпильок менше діамет-ра валу, оскільки шип не зазнає кручення; діаметр шийки не повинен бути менше діа-метру валу, оскільки шийка передає оберта-ючий момент і, отже, працює на кручення. Опорами шпильок і шийок служать радіаль-ні або радіально-упорні підшипники кочення

Царги, опорні реакції яких перпендикулярні осі обертання, називають шпильками (кінцеві цапфи) або шийками (проміжні цапфи). Діаметр шпильок менше діамет-ра валу, оскільки шип не зазнає кручення; діаметр шийки не повинен бути менше діа-метру валу, оскільки шийка передає оберта-ючий момент і, отже, працює на кручення. Опорами шпильок і шийок служать радіаль-ні або радіально-упорні підшипники кочення

Рис. 44 або підшипники ковзання. Ділянки осей або валів, на яких закріплені деталі або складальні одиниці (зубчасті колеса, шківи, напів-муфти, блоки і ін.), що обертаються, називають підступічнчастими (рис. 44).

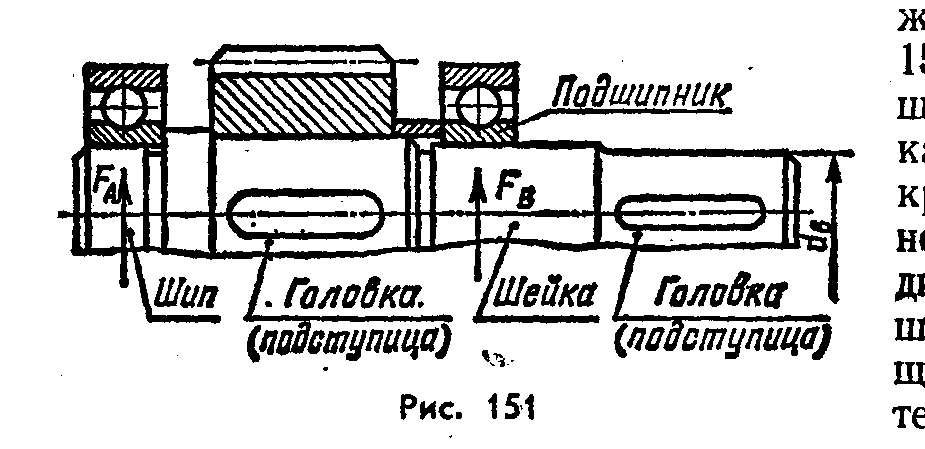

Царги, опорні реакції яких співпадають з віссю обертання або паралельні їй, нази-вають п'ятами (рис. 45). Опорами п'ят слу-жать підп'ятники - упорні підшипники ков-зання (рис. 45а) або кочення (рис. 45б).

Царги, опорні реакції яких співпадають з віссю обертання або паралельні їй, нази-вають п'ятами (рис. 45). Опорами п'ят слу-жать підп'ятники - упорні підшипники ков-зання (рис. 45а) або кочення (рис. 45б).

Найбільше поширення набули наступні кон-струкції п'ят: суцільна п'ята, робочою поверх-нею якої є плоский торець вала з канавками для мащення; кільцева п’ята, робочою поверх-нею є кільце торцевої частини валу з канавками для мащення; гребінчаста п’ята, ро-бочою поверхнею якої є кільцеві ділянки вала - гребні (заплечики), на яких виконані канавки для мащення.

3. Опори осей і валів підрозділяються на дві групи:

опори ковзання;

опори ковзання;

опори кочення.

опори кочення.

Опори ковзання і кочення, які служать для сприйняття радіальних навантажень, називають підшипниками, а опори, призначені для сприйняття осьових навантажень, підп'ятниками або упорними підшипниками. Підшипники ковзання діляться на три основні типи:

нероз'ємні (глухі) підшипники в найпростіших конструкціях відливають як одне ціле із станиною тихохідної машини, що працює з великими перерва-ми. Нероз’ємні підшипники поділяються на: вузькі, широкі, фланцеві, гніз-дові.

нероз'ємні (глухі) підшипники в найпростіших конструкціях відливають як одне ціле із станиною тихохідної машини, що працює з великими перерва-ми. Нероз’ємні підшипники поділяються на: вузькі, широкі, фланцеві, гніз-дові.

роз'ємні підшипники складаються з корпуса, двох вкладишів, кришки та стя-гувальних болтів. Знос робочої поверхні вкладиша компенсується підтиска-нням верхньої кришки до верхньої половини вкладиша.

роз'ємні підшипники складаються з корпуса, двох вкладишів, кришки та стя-гувальних болтів. Знос робочої поверхні вкладиша компенсується підтиска-нням верхньої кришки до верхньої половини вкладиша.

Підшипники з самоустановлювальними вкладишами використовують при великих відношеннях довжини царги (шипу або шийки) до її діаметру.

Підшипники з самоустановлювальними вкладишами використовують при великих відношеннях довжини царги (шипу або шийки) до її діаметру.

Переваги підшипників ковзання:

Висока роботоздатність при великих швидкостях та ударних навантаженнях;

Висока роботоздатність при великих швидкостях та ударних навантаженнях;

Безшумність роботи та забезпечення вібростійкості вала.

Безшумність роботи та забезпечення вібростійкості вала.

Невеликі розміри в радіальному напрямку.

Невеликі розміри в радіальному напрямку.

Недоліки підшипників ковзання:

Великі втрати на тертя;

Великі втрати на тертя;

Значні розміри в осьовому напрямку;

Значні розміри в осьовому напрямку;

Висока вартість матеріалів для вкладишів;

Висока вартість матеріалів для вкладишів;

Порівняна складність конструкції та велика витрата мастила;

Порівняна складність конструкції та велика витрата мастила;

Опори валів і осей, в яких тертя ковзання замінено тертям кочення, називають під-шипниками кочення.

Переваги підшипників кочення:

Значно менші втрати на тертя, а отже більш високий к.к.д. (до 0,995) і мен-ший нагрів.

Значно менші втрати на тертя, а отже більш високий к.к.д. (до 0,995) і мен-ший нагрів.

Момент тертя при пусках в 10 ... 20 разів менше ніж в підшипниках ковзан-ня;

Момент тертя при пусках в 10 ... 20 разів менше ніж в підшипниках ковзан-ня;

Економія дефіцитних матеріалів;

Економія дефіцитних матеріалів;

Менші габаритні розміри в осьовому напрямку;

Менші габаритні розміри в осьовому напрямку;

Простота обслуговування і заміни;

Простота обслуговування і заміни;

Менша витрата мастила.

Менша витрата мастила.

Мала вартість внаслідок масового виготовлення стандартних підшипників і відносно малі експлуатаційні витрати, а також їх взаємозамінність, що спро-щує ремонт машин і устаткування.

Мала вартість внаслідок масового виготовлення стандартних підшипників і відносно малі експлуатаційні витрати, а також їх взаємозамінність, що спро-щує ремонт машин і устаткування.

Недоліки підшипників кочення:

Обмежене використання при великих навантаженнях і високих кутових швидкостях царг;

Обмежене використання при великих навантаженнях і високих кутових швидкостях царг;

Непридатні для роботи при значних ударних і вібраційних навантаженнях;

Непридатні для роботи при значних ударних і вібраційних навантаженнях;

Більші, ніж у підшипників ковзання, габаритні розміри в радіальному нап-рямку.

Більші, ніж у підшипників ковзання, габаритні розміри в радіальному нап-рямку.

Нерознімність конструкції, що не дозволяє застосовувати підшипники кочення в деяких складальних одиницях.

Нерознімність конструкції, що не дозволяє застосовувати підшипники кочення в деяких складальних одиницях.

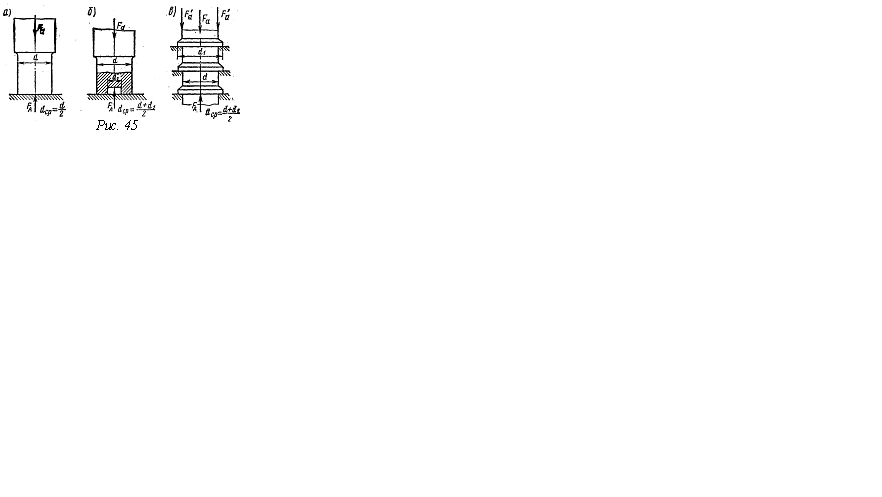

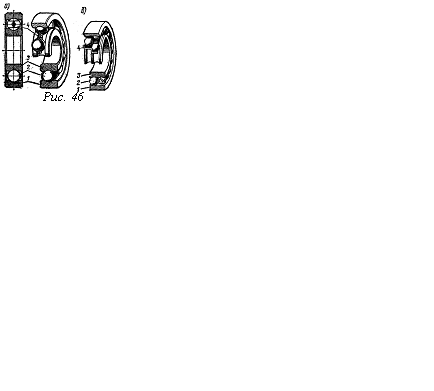

Підшипники кочення (рис. 46) складаються з двох кілець: внутрішнього 3, насад-женого на вал, і зовнішнього 1, закріпленого у корпусі підшипника; тіл каченя – ку-льок або роликів 2, що котяться по бігових доріжках кілець на деякій відстані друг від друга, і сепаратора 4 - деталі, що розділяє тіла кочення. Кільця і тіла кочення ви-готовляють з шарикопідшипникової сталі з високим вмістом хрому (ШХ6, ЩХ15) і інших легованих сталей, наприклад стали 12Х2Н4А. Сепараторів виготовляють із сталей Ст1; Ст2; 0; 8; 10, а також з латуні, бронзи, капрону, текстоліту.

Підшипники кочення виготовляють різних конструкцій із зовнішнім діаметром від 1 до 2600 мм. Допуски, терміни і визначення підшипників кочення регламентовані СТ СЕВ 1472-78, 1473-78.

Підшипники кочення виготовляють різних конструкцій із зовнішнім діаметром від 1 до 2600 мм. Допуски, терміни і визначення підшипників кочення регламентовані СТ СЕВ 1472-78, 1473-78.

Класифікація підшипників кочення здійснюється по таким ознакам:

по напряму сприйняття навантаження: (радіальні для радіальних навантажень; радіально-упорнідля суміс-них радіальних і осьових навантажень; упорні для осьових навантажень; упорно-радіальні для осьових і радіальних навантажень.

по напряму сприйняття навантаження: (радіальні для радіальних навантажень; радіально-упорнідля суміс-них радіальних і осьових навантажень; упорні для осьових навантажень; упорно-радіальні для осьових і радіальних навантажень.

за формою тіл кочення: (кулькові, роликові, з циліндричними, конічними, бочкоподібними, голчатими і витими роликами).

за формою тіл кочення: (кулькові, роликові, з циліндричними, конічними, бочкоподібними, голчатими і витими роликами).

по числу рядів тіл кочення (однорядні, дворядні, чотирирядні).

по числу рядів тіл кочення (однорядні, дворядні, чотирирядні).

за способом самоустановлення.

за способом самоустановлення.

Залежно від навантажувальної здатності і габаритів при одному і тому ж діаметрі розточування внутрішнього кільця підшипники за ГОСТ діляться на серії:

по радіальним розмірам (надлегкі, особливо легкі, легкі, середні, важкі);

по радіальним розмірам (надлегкі, особливо легкі, легкі, середні, важкі);

по ширині (вузькі, нормальні, широкі, особливо широкі).

по ширині (вузькі, нормальні, широкі, особливо широкі).

Дата добавления: 2015-04-03; просмотров: 2507;