Литьё под давлением

Литьё под давлением – процесс получения отливок в металлических формах (пресс-формах), при котором их заполнение сплавом и формирование отливок осуществляется под давлением (30 – 100 МПа).

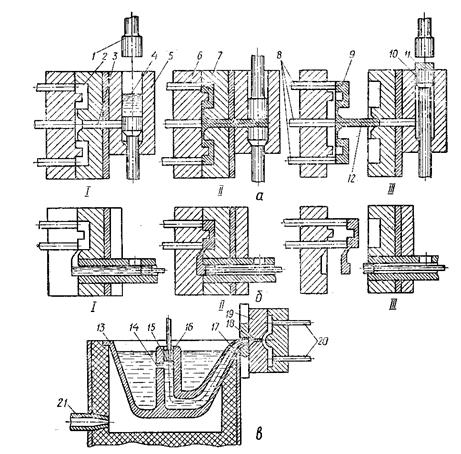

Осуществляется на машинах для литья под давлением, являющимися сложными техническими устройствами (рис.2.12). Как правило, применяют поршневые машины с холодной (рис.2.12, а, б) или горячей (рис.2.12, в) камерой сжатия.

На машинах с вертикальной холодной камерой сжатия (рис.2.12, а) автоматически дозированный расплав 4 заливают в камеру сжатия 5. Верхний поршень 1 давит на расплав 4 и нижний поршень 10, который при движении вниз открывает литниковый канал 3: металл заполняет полость 2 пресс-формы. Пресс-форма состоит из двух половин 6 и 7. Давление с помощью верхнего поршня поддерживают до полной кристаллизации отливки 9. После чего её выталкивают вместе с литником 12 толкателями 8. Избыток металла 11 выталкивается нижним поршнем и отправляется на переплав.

На машинах с горизонтальной холодной камерой сжатия (рис.2.12, б) все операции выполняются в той же последовательности, что и на машинах вертикальной холодной камерой.

При использовании поршневых машин с горячей камерой сжатия (рис.2.12, в) чугунный тигель 13 с жидким металлом всё время подогревают снизу газовой форсункой 21. Перед заливкой пресс-форму 19 закрывают и мундштук 18 соединяются с каналом 17. При верхнем положении поршня 16 через отверстие 14 сплав заполняет камеру сжатия 15 и канал. При движении поршня вниз жидкий металл заполняет пресс-форму. После кристаллизации металла давление снимают и отливку выталкивают из пресс-формы толкателями 20.

Пресс-форма изготавливается из стали, имеет сложную конструкцию, состоящую из 30 – 100 деталей. Точность её выше чем у кокиля, а, следовательно, и выше стоимость. В пресс-формах применяются только металлические неразъёмные стержни, устанавливаемые и извлекаемые автоматически; использование песчаных стержней исключено, так как струя металла, подаваемая под большим давлением и скоростью, может их разрушить.

Достоинства:

1) Высокая точность отливок и высокое качество их поверхности, т. е. не требуется последующей механической обработки;

2) Высокая производительность (200 – 400 отливок/ч).

Недостатки:

1) Применяется главным образом для производства тонкостенных отливок из цветных металлов и ограниченно из некоторых сталей. В толстостенных отливках образуется газовая пористость, так как газы из полости формы не успевают удалиться;

2) Высокая стоимость оборудования.

Рис.2.12. Литьё под давлением.

Область применения: Массовое производство тонкостенных отливок из цветных сплавов и ограниченно из некоторых сталей.

Дата добавления: 2015-04-19; просмотров: 1214;