Литье под давлением

Наиболее удобным процессом для производства изделий из термо-пластичных полимеров является процесс литья под давлением. Несмотря на то, что стоимость оборудования в этом процессе достаточно высока, его несомненным достоинством является высокая производительность. В этом процессе дозированное количество расплавленного термопластичного полимера впрыскивается под давлением в сравнительно холодную пресс-форму, где и происходит его затвердевание в виде конечного продукта.

Процесс состоит из подачи компаундированного пластического материала в виде гранул, таблеток или порошка из бункера через опреде-ленные промежутки времени в нагретый горизонтальный цилиндр, где и происходит его размягчение. Гидравлический поршень обеспечивает давление, необходимое для того, чтобы протолкнуть расплавленный материал по цилиндру в форму, расположенную на его конце. При движе-нии полимерной массы вдоль горячей зоны цилиндра устройство, назы-ваемое "торпедой", способствует однородному распределению пластичес-кого материала по внутренним стенкам горячего цилиндра, обеспечивая равномерное распределение тепла по всему объему. Затем расплавленный пластический материал впрыскивают через литьевое отверстие в гнездо пресс-формы.

В простейшем виде пресс-форма представляет собой систему из двух частей: одна из частей движущаяся, другая – стационарная. Стационарная часть пресс-формы фиксируется на конце цилиндра, а подвижная снимается и надевается на нее. При помощи специального механического устройства пресс-форма плотно закрывается, и в это время происходит вспрыскивание расплавленного пластического материала под давлением 1500 кг/см2. Закрывающее механическое устройство должно быть сделано таким образом, чтобы выдерживать высокие рабочие давления.

1 –компаундированный пластический материал; 2 – загрузочная воронка;

3 – поршень; 4 – электрический нагревательный элемент; 5 – стационарная часть формы; 6 – подвижная часть формы; 7 – основной цилиндр; 8 – торпеда;

9 – размягченный пластический материал; 10 – пресс-форма; 11 – изделие, сформованное методом литья под давлением

Рисунок 3.1 – Схематическое изображение процесса литья под давление:

Равномерное течение расплавленного материала во внутренних областях пресс-формы обеспечивается ее предварительным нагревом до определенной температуры.

Обычно эта температура несколько ниже температуры размягчения прессуемого пластического материала. После заполнения формы расплавленным полимером ее охлаждают циркулирующей холодной водой, а затем открывают для извлечения готового изделия. Весь этот цикл может быть повторен многократно как в ручном, так и в автоматическом режиме.

Все стадии процесса полностью автоматизированы.

В зависимости от конструкции литьевой машины осуществляется переработка термопластов, реактопластов и эластомеров.

Термопласты приобретают пластичность за счет нагрева и могут быть переработаны несколько раз. Они могут иметь естественный (натуральный) цвет, быть окрашены, армированы или содержать порообразователь. В структурном отношении различают аморфные и частично кристаллические термопласты.

Литьевые машины бывают двух видов: плунжерного и червячного.

Машины плунжерного типа просты в изготовлении, однако в них недостаточно интенсивный нагрев, плавление и гомогенизация материала, что снижает пластикационную способность и производительность машины и ухудшает качество получаемых изделий.

Машины плунжерного типа просты в изготовлении, однако в них недостаточно интенсивный нагрев, плавление и гомогенизация материала, что снижает пластикационную способность и производительность машины и ухудшает качество получаемых изделий.

l - порция материала; 2 - загрузочное окно для подачи материала; 3 – материаль-ный цилиндр; 4 - плунжер; 5 - литниковый канал; 6 - форма; 7 - литник; 8 – изде-лие; 9 - выталкиватель изделия; 10 - толкатель литника; 11 - изделие

Рисунок 3.2 – Литье под давлением реактопластов плунжерным способом:

Более усовершенствованны поршневые машины с предварительной шнековой пластикацией. Наибольшее распространение получили термо-пластавтоматы червячного типа, в которых червяк используется не только для пластикации, но и для впрыска (инжекции) материала. Расплав впрыс-кивается в форму невращающимся червяком, который начинает вращаться после окончания инжекции. При вращении червяка происходит пластика-ция материала.

Для лучшего перемешивания диаметр червяка должен быть чуть-чуть меньше диаметра кожуха, но при вращении не должен касаться его стенок. Червяк осуществляет вращательное и возвратно-поступательное движение, осуществляя впрыскивание расплавленного полимера в литьевую форму. В этих машинах дополнительное тепло получают за счет работы внутреннего трения пластмассы и червяка. Они более производительны, чем литьевые машины плунжерного типа; позволяют изготовливать ящики из ударопрочного полистирола, ABC-сополимеров, полипропилена.

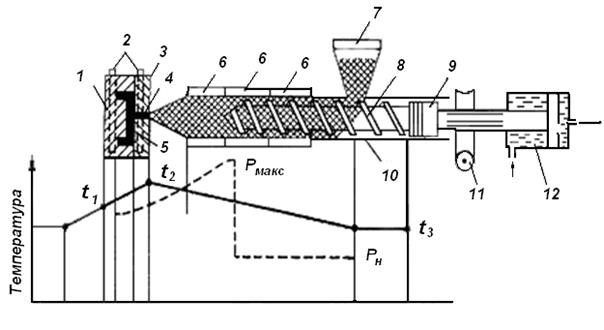

1, 3 - полуформа; 2 - каналы для охлаждения формы; 4 - сопло; 5 - полость формы; 6 – зональные нагревательные элементы; 7 — загрузочный бункер;

8-червячный дозатор-пластикатор; 9 - поршень; 10- нагревательный (матери-альный) цилиндр; 11 – Редуктор; 12 - гидропривод

Рисунок 3.3 - Схема процесса литья под давлением на червячной литьевой машине

Процесс литья заключается в следующем. Гранулированный материал подается в бункер 7. Отсюда он равномерно захватывается червяком 8, который при вращении пластифицирует, нагревает и подает его в переднюю зону инжекционного цилиндра 10. Здесь материал окончательно пластифицируется за счет тепла, отдаваемого системой нагревателей 6, плавится и переходит в вязкотекучее состояние.

Сам червяк под давлением материала перемещается в крайнее правое положение. При этом автоматически выключается двигатель, который при помощи червячного редуктора 11 вращает червяк. Червяк перестает вращаться и перемещается вдоль оси.

Литьевая форма представляет стальную конструкцию, состоящую из двух частей: подвижной и неподвижной. Внутри формы имеется полость, соответствующая форме изделия, которая заполняется пластмассой.

Температурный режим литья под давлением для материалов кристаллической группы (полиэтилен, полипропилен, полиамид и т.д.) необходимо поддерживать в узком интервале, близком к температуре плавления.

Аморфные термопласты (ударопрочный полистирол, полиметил-акрилат и др.) допускают более широкий диапазон температуры литья, однако они имеют более низкую текучесть, медленно заполняют полость формы, хуже спаиваются.

Дата добавления: 2015-06-22; просмотров: 2171;