Вакуум- и пневмоформование

Метод формования изделий из листовых и пленочных материалов с использованием перепада давления воздуха с различных сторон заготовки получил в последние годы широкое распространение благодаря простоте оснастки, возможности изготовления крупногабаритных изделий и высокой производительности. Заготовку из перерабатываемого материала нагревают до температуры, соответствующей переходу в высокоэластическое состояние (для аморфных полимеров) или до температуры, приближенной к плавлению кристаллической фазы (для кристаллизующихся полимеров). Под влиянием создаваемого перепада давления воздуха в заготовке развиваются высокоэластические (обратимые) деформации, которые приобретают стабильный характер в результате быстрого охлаждения соприкасающегося с холодной формой материала.

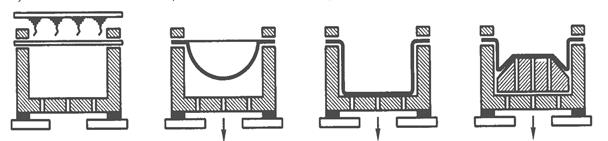

В зависимости от характера взаимодействия формуемого материала с

формой различают свободное негативное и позитивное формование листовых заготовок (рисунок 4.3).

Свободное формование осуществляется без соприкосновения формуемого материала заготовки с оформляющим инструментом. Его применение ограничено изготовлением из прозрачных акрилатов крупногабаритных изделий овальной формы для обтекателей и световых фонарей с улучшенными оптическими характеристиками. При использовании данного метода требуется равномерность нагрева заготовки с минимальной разнотолщинностью - в противном случае искажается форма изделия и его оптические характеристики. Кроме того, применение свободного формования ограничивает и глубину вытяжки.

а) б) в) г)

Рисунок4.3 - Различные методы формования изделий из листов:

а - разогрев заготовки; б, в, г - свободное, негативное, позитивное формование

Негативное формование (формование в матрице) позволяет получать изделия, у которых наружная поверхность соответствует геометрии внутренней поверхности матрицы. Нагретая заготовка вначале деформируется свободно, и ее толщина уменьшается относительно равномерно, однако после соприкосновения с формой температура заготовки в этой области резко понижается и дальнейшее деформирование идет неравномерно - толщина стенок и днища оказывается различной. Значительная разнотолщинность стенок – один из существенных недостат-ков негативного метода формования.

Позитивное формование осуществляется на пуансоне; форму внешней поверхности пуансона повторяет внутренняя поверхность изделия. Нагретая заготовка первоначально соприкасается с верхней поверхностью пуансона; деформация этой зоны прекращается, поэтому образующееся днище имеет наибольшую толщину. Вытяжка остальной части заготовки происходит более равномерно, но, как и при негативном формовании, получение изделия большой глубины и с острыми углами затруднительно.

В зависимости от толщины формуемой заготовки, глубины вытяжки, требований к воспроизводимости рельефа поверхности при всех методах для создания перепада давлений может использоваться либо вакуум (разрежение) в форме (давление на заготовку до 0,07 до 0,085 МПа), либо сжатый воздух (давление до 2,5 МПа). С учетом широкого ассортимента изделий, получаемых методами вакуум- и пневмоформования и отличающихся глубиной вытяжки, геометрией, допустимой разнотол-щинностью, сейчас разработано значительные разновидности как негативного, так и позитивного формования. Это формование с пред-варительной механической вытяжкой, когда перед созданием вакуума или подачей давления разогретую заготовку предварительно вытягивают с помощью механического устройства (толкателя или пуансона); формование с предварительной пневматической вытяжкой, когда для тех же целей создают в полости формы вакуум или избыточное давление; формование с предварительной механопневматической вытяжкой заготов-ки, сочетающей оба приема предварительной вытяжки заготовки. Последний метод позволяет получать изделия с большой глубиной вытяжки и наибольшей равномерностью толщины стенок.

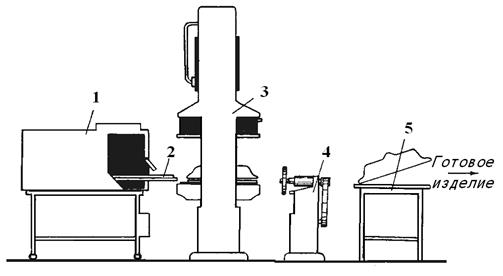

1 – злектропечь; 2 – заготовка; 3– гидравлический пресс; 4 – устройство для механической зачистки или обрезки кромок; 5 – стол для контроля готовых изделий

Рисунок 4.4 – Схема механизированного участка для пневмоформования:

Для резки листов на заготовки применяют гильотинные ножницы, раскаленную электрическим током проволоку, ленточные и дисковые пилы, а также разнообразные приспособления типа резаков. При механической резке режущий инструмент (пилы, диски, фрезы) необходимо интенсивно охлаждать, а образующиеся опилки (стружку) удалять с помощью отсосов для сохранения качественной поверхности листа.

Дата добавления: 2015-06-22; просмотров: 2227;