Экструзия

Экструзионная переработка пластмасс – технологический процесс придания материалу нужной формы в поперечном сечении путем продавливания материала через профилирующий инструмент-матрицу (фильеру). Для этого используются одно- и многочервячные экструдеры. Эти машины непрерывного действия, высоко производительны. Нагрев полимера производится одновременно от стенок кожуха и за счет работы сил внутреннего трения.

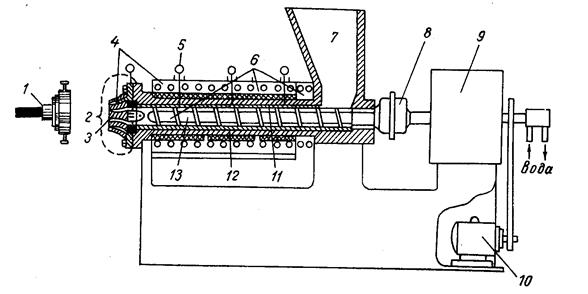

Принципиальное устройство одночервячного экструдера показано на рисунке 3.4. Он действует следующим образом.

1 – сменный мундштук; 2 — экструзионная головка; 3 — решетчатый дорн; 4 — электронагреватели; 5 — термопары; 5 — канал для охлаждения; 7 — загрузочный бункер; 8 — эластичная муфта; 9 — редуктор; 10 — электродвигатель; 11 — втулка цилиндра; 12 — корпус экструдера (цилиндр); 13 — червяк

Рисунок 3.4 – Принципиальная схема одночервячного экструдера:

Полимерный материал из бункера 7 поступает в материальный цилиндр 12, захватывается вращающимся червяком 13 и транспортируется к формующей головке, фрагмент которой показан позицией 2. При этом полимер в первой, питающей, зоне червяка 11 размягчается и уплотняется в пробку, в зоне сжатия он расплавляется, а в зоне дозирования гомогенизируется и подготавливается к подаче в формующую головку.

Для обеспечения требуемого теплового режима и условий транспортирования на материальном цилиндре установлены зонные кольцевые нагреватели 4 с индивидуальными вентиляционными устройст-вами; участок цилиндра вблизи загрузочного отверстия охлаждается водой по каналам 4, а для контроля температуры служат термопары 5. Конструкция червяка, как правило, предусматривает его внутреннее охлаждение водой.

Червяк получает вращение от электромеханического привода, состоящего из электродвигателя 10 постоянного или переменного тока и редуцирующей механической передачи 9. Осевое усилие, действующее на червяк в направлении, противоположном транспортированию расплава, воспринимается подшипниковым узлом 8.

Все рабочие узлы экструдера смонтированы в массивном и сложном по конструкции корпусе 12. Следует отметить, что в современных экструдерах материальный цилиндр и электромеханический привод нередко располагаются в одной горизонтальной плоскости, что позволяет существенно уменьшить вертикальный габаритный размер машины.

Экструзией производят трубы и погонажные изделия (плинтусы, раскладки, «сайдинг», оконные профили и т. п.).

Примером применения экструзии является производство листовых материалов (рисунок 9.5).

1 — экструдер; 2 - листовальная головка; 3 - механизм для регулирования зазора между валками; 4 - гладильно-калибровочные валки каландра; 5 - ножи для обрезки кромок; 6 - лист; 7 - рольганг; 8 - тянущее устройство; 9 - гильо-тинный нож; 10 - штабель листов

Рисунок 3.5 - Технологическая схема агрегата для получения листов:

Схема производства листовых материалов методом экструзии с охлаждающим устройством в виде ванны, заполненной холодной водой, представлена на рисунке 9.6.

1-экструдер; 2 - ванна для воды; 3 - тянущее устройство; 4 -режущее устройство

Рисунок 3.6 – Схема приемного устройства к экструдеру:

Большое количество полых пластических изделий производят методом пневмоформования: канистры, мягкие бутылки для напитков и пр. Пневмоформованию могут быть подвергнуты следующие термо-пластичные материалы: полиэтилен, поликарбонат, поливинилхлорид, полистирол, найлон, полипропилен, акрилы, акрилонитрил, акрилонитрил-бутадиенстирольный полимер, однако по ежегодному потреблению первое место занимает полиэтилен высокой плотности.

Пневмоформование ведет свое происхождение от стеклодувной промышленности. Горячую размягченную термопластичную трубку, называемую "заготовкой", помещают внутрь полой формы, состоящей из двух частей. Когда форма закрыта, обе ее половины зажимают один конец заготовки и иглу для подачи воздуха, расположенную на другом конце трубки. Под действием давления, подаваемого из компрессора через иглу, горячая заготовка раздувается как шар до плотного соприкосновения с относительно холодной внутренней поверхностью формы. Затем форму охлаждают, открывают и вынимают готовое твердое термопластичное изделие.

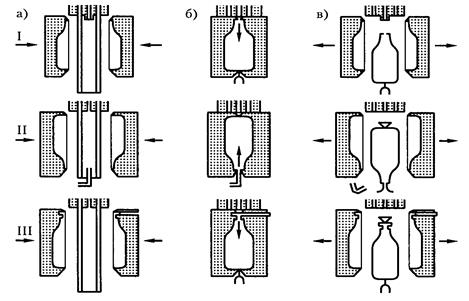

При производстве изделий методом экструзии с раздувом в зависимости от конструкции изделия и формующего инструмента подача сжатого воздуха для формования изделия может производиться через дорн (сверху), через специальный ниппель (снизу) или через полую иглу (рисунке 3.7). Последний способ применяется главным образом при производстве замкнутых изделий (без отверстия), так как формующее отверстие в этом случае очень мало и затягивается после удаления иглы разогретым материалом.

Итак, технологический процесс получения изделий методом экструзионно-выдувного формования складывается из следующих операций:

- гомогенизация расплава и выдавливание рукавной заготовки;

- раздув заготовки в форме и формование изделия;

- охлаждения изделия и его удаление из формы;

- окончательная обработка готовых изделий.

а - смыкание полуформы; б - раздувание заготовки и охлаждение изделия;

в - размыкание формы и съем изделия

Рисунок 3.7 - Варианты подачи сжатого воздуха: сверху (I), снизу (II), через дутьевую иглу (Ш):

Дата добавления: 2015-06-22; просмотров: 2387;