Термоформование

К термоформованию относится: прессование: прямое (компрессион-ное); литьевое прессование (пресс-литье); пневмоформование; вакуум-формование.

Прессование – один из самых старых методов формования пласти-ческих масс. Прессование чаще применяется для термореактивных полимерных материалов.

Различают прямое и литьевое прессование. Прямое прессование называют горячим или компрессионным формованием,

Метод прямого прессования широко используется для производства изделий из термореактивных материалов. На рисунке 9.7 представлена типичная пресс-форма, используемая для прямого прессования. Форма состоит из двух частей – верхней и нижней или из пуансона и матрицы. В нижней части пресс-формы имеется выемка, а в верхней выступ. Зазор между выступом верхней части и выемкой нижней части в закрытой пресс-форме и определяет конечный вид прессуемого изделия.

В процессе прямого прессования термореактивный материал подвергается однократному воздействию температуры и давления. Применение гидравлического пресса с нагреваемыми пластинами позволяет получить желаемый результат. Температура и давление при прессовании могут достигать 200 °С и 70 кг/см2, соответственно. Рабочие температура и давление определяются реологическими, термическими и другими свойствами прессуемого пластического материала. Выемка пресс-формы полностью заполняется полимерным компаундом. Когда под давлением пресс-форма закрывается, материал внутри нее сдавливается и прессуется в требуемую форму. Избыточный материал вытесняется из пресс-формы в виде тонкой пленки, которую называют "заусенец". Под действием температуры прессуемая масса отвердевает. Для освобождения конечного продукта из пресс-формы охлаждения не требуется.

Процесс прямого (компрессионного)формования включает сле-дующие операции: дозирование материала, загрузку в пресс-форму, нагрев материала, прессование, извлечение готового изделия из формы. Форму и пуансон перед загрузкой материала предварительно нагревают. Под дей-ствием температуры и давления материал пластифицируется и заполняет полость формы. Для обогрева используется электричество и пар.

Режим прессования: температура прессования T=140-200 оС;

давление Р=15-300 МПа;

время прессованияt=0,5-2 мин.

1 – пуансон; 2 - пресс-материал; 3 - матрица; 4 - выталкиватель; 5 - изделие

Рисунок 4.1-Схема: прямого (компрессионного) прессования:

Литьевое прессование.Этот способ прессования реактопластов называют также пресс-литьем или трансфертным прессованием.

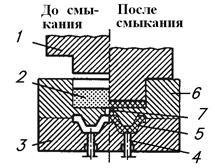

Принципиальное отличие литьевого прессования от прямого (компрессионного) состоит в том, что стадии расплавления материала и формования изделий разделены: здесь материал загружается не в формирующую полость пресс-формы, а в загрузочную камеру, в которой он переводится в вязкотекучее состояние, а затем по литьевым каналам впрыскивается в формирующую полость литьевой формы.

При этом изделие оформляется в сомкнутой форме, а необходимое давление создается в загрузочной камере и передается через материал, поэтому давление в оформляющей полости зависит от вязкости расплава и практически исчезает после его гелеобразования.

1 – пуансон; 2 - пресс-материал; 3 - матрица; 4 - выталкиватель;

5 - изделие; 6 - загрузочная камера; 7 – литниковая система

Рисунок 4.2–Схемы литьевого прессования:

Литьевым прессованием удается получать изделия, отличающиеся сложным профилем (мелкомодульные зубчатые колеса), с большой разнотолщинностью в различных сечениях, с тонкой арматурой, сложными тонкими вставками, резьбовыми знаками и т. п. Кроме того, изготовленные по подобной технологии изделия отличаются повышенной точностью размеров с малыми допусками и с минимальными отклонениями конфигурации, что в ряде случаев может иметь решающее значение.

При течении через узкие литьевые каналы расплавленный пресс-материал интенсивно перемешивается и дополнительно нагревается за счет трения - приращение температуры может при этом достигать 50 - 80 0С. Благодаря этому отверждение материала происходит глубже и равномернее независимо от толщины стенки. Достигается высокая равномерность свойств, в первую очередь, прочностных и электрических, а также улучшается равномерность окраски при переработке окрашенных композиций.

Для литьевого прессования наиболее целесообразно использование пресса с двумя рабочими цилиндрами или специальных угловых прессов, хотя благодаря разработке пресс-форм, соответствующей конструкции, широкое применение находят и обычные гидравлические прессы.

Формы для литьевого прессования отличаются рядом конструктив-ных особенностей. Площадь загрузочной камеры должна быть больше площади оформляющей полости, чтобы предотвратить размыкание формы при заполнении ее материалом. Количество литьевых каналов и их размеры зависят от свойств перерабатываемого материала, его текучести, вида наполнителя и т. д., а расположение определяется размером и формой изделия.

Как правило, для уменьшения сопротивления каналы делают минимальной длины и цилиндрического сечения, однако иногда, исходя из удобства последующей механической обработки, им придают форму плоских щелей небольшой высоты. Узкие каналы сокращают время отверждения, так как материал в них разогревается более интенсивно, но при этом заметно возрастает необходимое давление. В отличие от обычных пресс-форм литьевые формы должны иметь вентиляционные каналы для удаления воздуха при впрыске материала - так называемые воздушники. Такие каналы располагаются в самых отдаленных от мест впрыска частях формы и имеют вид цилиндрических проточек или плоских щелей.

Усилие запирания при литьевом прессовании должно быть выше усилия формования, так как в противном случае форма может раскрыться или материал может затечь в зазоры. Поэтому на литьевых прессах с двумя плунжерами верхний - главный цилиндр - является запирающим, нижний цилиндр выполняет роль формующего, а усилие главного плунжера должно в 1,5 - 2 раза превышать усилие прессования, развиваемое вспомогательным плунжером.

В соответствии с этим при прессовании на литьевом прессе загрузочная камера располагается обычно снизу, а при пресс-литье на обычном гидравлическом прессе – сверху. В некоторых случаях производства крупных изделий используется формование двумя пуансонами.

Пресс-материал, предназначенный для переработки методом пресс-литья, должен иметь высокую текучесть и быстро отверждаться при температуре прессования.

Режимы прессования: давление в тигле 150-200 МПа

давление в пресс-форме 50-65 МПа

температура пластика для разных видов смол:

для меламиноформальдегидных смол- 90-110 оС

для карбамидоформальдегидных смол - 100-110 оС

для фенолоформальдегидных смол – 100-120 оС

Дата добавления: 2015-06-22; просмотров: 1558;