Виды деформации при обработке давлением

Влияние обработки давлением на структуру и свойства материала.

Виды деформации при обработке давлением

Изменение структуры и свойств материала в результате обработки давлением определяется температурно-скоростными условиями деформирования, в зависимости от которых различают холодную и горячую деформации.

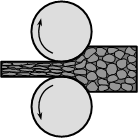

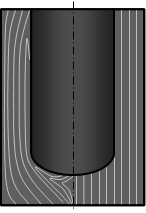

Холодная деформация прежде всего характеризуется упрочнением, которое проявляется в увеличении по мере роста накопленной деформации характеристик прочности при одновременном снижении пластичности. Кроме того, холодная деформация характеризуется изменением формы зёрен, которые вытягиваются в направлении наиболее интенсивного течения металла (рис. 4.3-а). Преимущественная ориентация осей зёрен в направлении наиболее интенсивного пластического течения называется текстурой деформации.

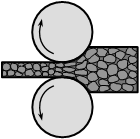

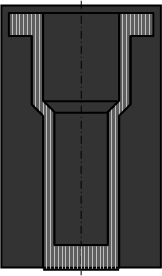

Рис. 4.3.Изменение микроструктуры металла: а – при холодной деформации; б – при горячей деформации |

При нагреве деформированного материала до определённой температуры, за счёт дополнительной тепловой энергии подвижность атомов возрастает настолько, что они получают возможность перегруппировок и интенсивного обмена местами. В результате в твёрдом металле без фазовых превращений начинают расти новые зёрна, заменяющие вытянутые деформированные зёрна, образующие текстуру деформации. Так как в равномерном температурном поле скорость роста зёрен во всех направлениях одинакова, то новые зёрна, появляющиеся взамен деформированных, являются равноосными, т.е. имеют примерно одинаковые размеры во всех направлениях. В результате образования новых зёрен упрочнение практически полностью снимается, и свойства материала приближаются к их исходным значениям.

Возникновение и рост новых зёрен взамен деформированных с одновременным снятием упрочнения называется рекристаллизацией. Рекристаллизация также способствует уменьшению химической неоднородности (ликвации) зёрен и устранению повреждений, возникающих по границам зёрен в результате межзёренной деформации. Рекристаллизация происходит во времени с определённой скоростью, которая зависит от температуры и накопленной деформации. Чем выше температура и накопленная деформация материала, тем выше скорость рекристаллизации, т.е. тем меньше требуется времени для её полного завершения.

Холодной деформацией называется деформация, при которой рекристаллизация полностью отсутствуют, а деформированный материал получает полное возможное упрочнение и имеет структуру, обусловленную видом течения в процессе пластической деформации. Обычно холодная деформация осуществляется при комнатной температуре.

Горячей деформацией называется деформация, при которой происходит полная рекристаллизация, в результате которой металл получает однородную равноосную микроструктуру (рис. 4.3-б), а упрочнение полностью отсутствует. При прочих равных условиях удельные деформирующие силы, необходимые для осуществления горячей деформации, примерно в 10 раз меньше тех, которые нужны для осуществления холодной деформации. При этом в процессе горячей деформации предел текучести обрабатываемого материала практически не изменяется. В связи с тем, что для осуществления горячей деформации требуются наименьшие деформирующие силы, её применяют для изготовления крупных изделий или для формоизменения труднодеформируемых материалов, оказывающих высокое сопротивление пластической деформации. Кроме того, пластичность металла при горячей деформации выше, чем при холодной, в связи с чем её целесообразно использовать и для обработки малопластичных материалов. В то же время при горячей деформации происходит окисление поверхности заготовки, в результате которого образуется достаточно твёрдый слой окалины, приводящий к ускорению износа инструмента, снижению качества поверхности и размерной точности получаемых изделий, а также увеличению расхода материала.

Различные виды деформации при обработке давлением можно использовать не только для обеспечения необходимых технологических свойств, но и для получения требуемых эксплуатационных свойств изготавливаемого изделия.

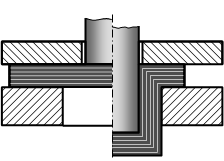

В результате достигаемой при обработке давлением значительной пластической деформации происходит дробление зёрен, и материал приобретает улучшающее его свойства мелкозернистое строение. Кроме того, зёрна вытягиваются в направлении наиболее интенсивного течения материала. Вместе с ними в том же направлении вытягиваются межзёренные прослойки, в результате чего структура приобретает волокнистое строение, которое выявляется травлением среза металла и видно невооружённым глазом (рис. 4.4, 4.5). Такое строение называется волокнистой макроструктурой и не может быть разрушено ни термической обработкой, ни последующей обработкой давлением, которая лишь изменяет направление и форму волокон.

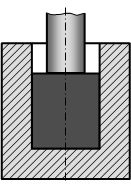

Рис. 4.4.Схема штамповки выдавливанием изделия типа стакана: а – исходное положение заготовки и пуансона перед началом деформации; б – формоизменение заготовки в процессе деформации |

Рис. 4.5.Волокнистая макроструктура стакана: а – полученного холодным выдавливанием алюминиевого сплава АВ (эксперимент А. Л. Воронцова); б – слева от оси симметрии светлыми линиями наглядно показан характер волокон, получаемых в результате выдавливания; справа от оси симметрии показан характер волокон в случае изготовления того же изделия обработкой резанием |

Правильное расположение волокон макроструктуры не только повышает прочность и надёжность изделия, но также снижает чувствительность к концентрации напряжений, улучшает износостойкость и коррозионную стойкость изделия.

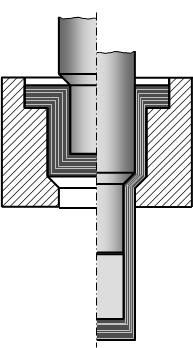

Возможность воздействия обработкой давлением на расположение волокон, а следовательно, и на эксплуатационные свойства изделий можно иллюстрировать следующими конкретными примерами.

1) В стакане, полученном холодным выдавливанием горячекатаной заготовки (рис. 4.5-а), осаженные волокна в дне образуют мелкую, тесно сплетённую сетку, делающую такое дно очень плотным и практически непроницаемым. Если бы стакан был получен не штамповкой выдавливанием, а обработкой резанием, то расположение волокон в дне (рис. 4.5-б, справа от оси симметрии) не давало бы надёжной герметизации, поскольку некоторые вещества (например, широко используемый в ракетной технике гелий) обладают исключительно высокой проницаемостью вдоль волокон макроструктуры. Кроме того, дно стакана, полученного резанием, под нагрузкой может сравнительно легко сколоться вдоль волокон (рис. 4.5-б, справа от оси симметрии). А дно отштампованного стакана (рис. 4.5-б, слева от оси симметрии) будет поддерживаться загнутыми волокнами, выходящими в стенку, т.е. будет обладать намного большей прочностью. Помимо этого, и дно, и стенки отштампованного стакана сильно упрочнены холодной деформацией, т.е. имеют пределы прочности и текучести, в несколько раз превышающие исходные, чего нельзя получить с помощью резания.

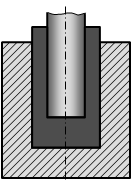

2) Ещё более высокой прочностью и непроницаемостью будет обладать баллон высокого давления, отштампованный за три перехода, показанных на рис. 4.6, а-в. В этом штампованном изделии волокна макроструктуры соответствуют форме детали и надёжно скрепляют между собой дно баллона высокого давления, его стенку и фланец, с помощью которого он крепится к сопряжённой детали. Кроме того, все элементы изделия в процессе штамповки получают сильное упрочнение. А если то же изделие изготовлено с помощью резания (рис. 4.6-г), то под действием эксплуатационной нагрузки в соответствии с направлением перерезанных при резании волокон может оторваться фланец, сколоться дно или оторваться верхняя часть полости от нижней вдоль волокон конического перехода. Кроме того, если на осуществление трёх необходимых операций штамповки требуется лишь несколько секунд, то для выполнения 5–6 (как минимум) необходимых операций резания потребуются десятки минут, причём большая часть материала исходной заготовки будет переведена в стружку. Таким образом, в случае изготовления баллона высокого давления резанием производительность будет очень низкой, а перерасход металла – очень большим, что хорошо видно из сравнения размеров заготовки, которая необходима для штамповки (рис. 4.6-а), с размерами заготовки, которая необходима для резания (рис. 4.6-г). При этом вырезанное изделие не будет обладать гарантированной прочностью, не будет полностью герметичным (гелий, например, будет легко проникать наружу вдоль волокон донной части баллона), а также будет быстро подвергаться коррозии, распространяющейся вдоль волокон макроструктуры.

Рис. 4.6.Изготовление баллона высокого давления: а – вырубленная из полосы заготовка; б – штамповка (вытяжка) промежуточной заготовки; в – штамповка (выдавливание) изделия; г – раскрой прутковой заготовки для получения того же изделия с помощью резания (тёмным выделены области, подлежащие срезанию, т.е. удалению в стружку); светлыми линиями показаны направления волокон макроструктуры, обусловленные видом обработки |

Дата добавления: 2015-04-25; просмотров: 3646;