Пожарная профилактика процессов адсорбции и рекуперации

Адсорбция — поглощение (концентрирование) веществ из растворов или газов на поверхности твердого тела. Адсорбируемое вещество (то, которое получается в результате адсорбции) называется адсорбатом; тело, на котором происходит адсорбция, — адсорбентом. Адсорбция применяется для очистки воды, газов, в вакуумной технике и др. Адсорбенты обладают избирательными свойствами и обратимостью, благодаря чему имеется возможность выделять поглощенные ими вещества путем десорбции.

Адсорбция широко используется в промышленности при очистке и осушке газов, разделении смеси газов или паров, в частности при извлечении летучих растворителей из смесей их с воздухом или другими газами. Особое значение адсорбция имеет при решении проблемы улавливания отработанного растворителя и возвращения его в технологический цикл, то есть для осуществления процесса рекуперации. Рекуперация обеспечивает сокращение безвозвратных потерь ценных растворителей; оздоровление условий труда; снижение уровня пожарной опасности производств.

В качестве адсорбентов (поглотителей) используются твердые пористые вещества с большой удельной поверхностью. Адсорбенты характеризуются поглотительной (адсорбционной) способностью, определяемой концентрацией поглощаемого газа (пара) в единице массы или объема адсорбента. Но поглотительная способность адсорбента зависит также от температуры и давления, при которых происходит процесс адсорбции, а также от концентрации поглощаемого вещества. Максимально возможная (при данных условиях) поглотительная способность адсорбента называется его равновесной активностью. В промышленности в качестве адсорбентов применяются активированные угли, силикагель, цеолиты, иониты.

Активныеугли — высокопористые вещества, полученные путем сухой перегонки углеродсодержащих веществ (дерева, бурого угля и др.) и их активирования (для повышения пористости). Удельная поверхность активных углей 600...1700 м2/г; насыпная плотность 400...600 кг/м3. Недостатком активных углей является их способность гореть и самовозгораться. Применяются в основном для рекуперации летучих растворителей.

Силикагельпредставляет собой микропористое тело, полученное прокаливанием геля поликремниевой кислоты. Состоит из SiO2. .Удельная поверхность 400...770 м2/г. Негорюч. Механически прочен. Применяется главным образом для осушки газов.

Цеолиты (молекулярные сита)— природные минералы или искусственные соединения (алюмосиликаты). Имеют высокую избирательную способность. Применяются для осушки и очистки газов ижидкостей.

Иониты.Неорганические иониты — природные и синтетические алюмосиликаты, гидроокиси и соли поливалентных металлов; органические иониты — ионообменные смолы. Применяются для умягчения воды, извлечения из растворов следов металлов, очистки сахарных сиропов, лекарств и т. п.

Движущей силой процесса адсорбции, обусловливающей поглощение компонента из смеси, является разность между рабочей концентрацией поглощаемого вещества и концентрацией этого компонента в условиях равновесия.

Молекулы поверхностного слоя адсорбента вследствие некомпенсированности межмолекулярных сил обладают избыточной энергией, а поверхность адсорбента — свободной поверхностной энергией. При адсорбции частицы газа или пара под действием свободной энергии концентрируются и удерживаются на поверхности адсорбента. В момент полного насыщения адсорбента наступает равновесие между концентрациями взаимодействующих фаз. Зависимость между равновесными концентрациями имеет вид

, или

, или  , (14.10)

, (14.10)

где х — концентрация поглощаемого компонента в адсорбенте, кг/кг; (/ — концентрация поглощаемого компонента в газе (паре), кг/кг; р— парциальное давление поглощаемого вещества в парогазовой смеси; А, В, п — константы, зависящие от свойств поглощаемого вещества, адсорбента, а также от температуры процесса.

Уравнение материального баланса процесса адсорбции имеет

вид:

Gг(ун—ук) = Gадс(хк—хн), (14.11)

где Gr — массовый расход инертной части парогазовой смеси; Gадс — расход адсорбента; ун, ук— начальная и конечная относительные концентрации извлекаемого компонента из парогазовой смеси; хн, хк — начальная и конечная относительные концентрации извлекаемого компонента в адсорбенте.

На протекание процесса адсорбции оказывают влияние следующие факторы.

1. Свойства адсорбента, его статическая и динамическая активность. Под статической активностью понимают количество вещества, поглощаемое единицей массы (или объема) адсорбента из неподвижной газовой смеси до установления состояния равновесия. Под динамической активностью понимают количество вещества, поглощаемое единицей массы (или объема) адсорбента при движении через него газовой смеси до момента «проскока». Динамическая активность всегда меньше статической активности, так как в условиях движения газа не достигается равновесное состояние в системе газ—твердое тело.

2. Температура газовой смеси, с повышением которой процесс адсорбции ухудшается. Адсорбцию следует проводить при сравнительно низких температурах. При повышенных температурах извлекают поглощенное вещество из адсорбента, т. е. ведут процесс десорбции.

3. Давление газовой смеси, с повышением которого процесс адсорбции улучшается. Адсорбцию следует проводить при повышенном давлении. Понижение давления способствует процессу десорбции.

4. Свойства поглощаемых веществ. Из смеси газов и паров в первую очередь и в большем количестве поглощается тот компонент, который имеет более высокую температуру кипения (меньшее давление насыщенного пара). Поэтому из паровоздушной смеси поглощаются пары растворителей (бензина, ацетона и др.), а не кислород или азот воздуха.

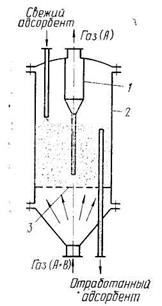

Адсорбция осуществляется в специальных аппаратах, называемых адсорберами. Адсорберы бывают непрерывного действия (с движущимся или «кипящим» слоем адсорбента) и периодического действия (с неподвижным слоем адсорбента). На рис. 14.5 показана схема работы адсорбера непрерывного действия. Адсорбент поступает сверху, а газ снизу. В области «кипения» (над решеткой) происходит контакт между адсорбентом и газовой смесью, в результате которого улавливаемый компонент переходит из смеси в адсорбент. Отработанный адсорбент уходит по трубе вниз, а газ идет в циклонное устройство 2, в котором освобождается от адсорбента и покидает аппарат через верхний штуцер.

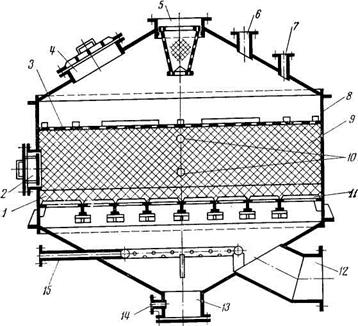

Адсорберы периодического действия бывают горизонтальные, вертикальные, кольцевые. Принцип их работы одинаков. На рис. 14.6 показано устройство вертикального адсорбера периодического действия. В корпусе 8 размещается слой адсорбента (активного угля) 9. Загрузка свежего адсорбента осуществляется через люк 4. Паровоздушная смесь подается на адсорбцию через штуцер 5. Отвод воздуха с непоглощенными парами осуществляется через патрубок 12.

Рис. 14.5. Схема однокамерного адсорбера с кипящим слоем поглотителя: 1 — корпус; 2 — циклон;

3 — решетка

Активированный уголь выдерживает около 1000 циклов поглощения, после чего подлежит замене. Выгрузка угля осуществляется через разгрузочный люк 2. Паровоздушная смесь по специальной линии подается в адсорбер, где проходит через слой адсорбента. Через какое-то время уголь насыщается парами растворителя и поглощение практически прекращается. Этот момент, называемый «проскоком», определяется исходя из концентрации паров растворителя в отходящей паровоздушной смеси. Процесс адсорбции прекращают. Насыщенный уголь подвергают десорбции.

Рис. 14.6. Вертикальный угольный адсорбер: / — слой гравия; 2 — разгрузочный люк; 3 — сетка; 4 — загрузочный люк с предохранительной мембраной; 5 — патрубок подачи паровоздушной смеси (ПВС);

6 — отвод пара при десорбции; 7 — патрубок предохранительного клапана; 8 — корпус; 9 — уголь;

10 — гнезда для термопар; // — колосниковая решетка; 12 — отвод воздуха; 13 — смотровой люк;

14 — отвод конденсата; 15 — подача водяного пара

Десорбция осуществляется путем продувки угля водяным паром, который подается по специальному паропроводу в перфорированную кольцевую трубу 15. При прохождении пара через уголь пары растворителя из угля переходят в водяной пар за счет разности концентраций и нагревания угля: при нагревании адсорбента его поглотительная способность уменьшается.

Часть поступающего в адсорбер пара (особенно в первый период десорбции) конденсируется при соприкосновении с холодным углем, корпусом и другими конструкциями аппарата. В результате уголь делается влажным, разогревается и становится непригодным для следующего цикла адсорбции. Его следует высушить и охладить. Таким образом, полный цикл работы адсорбера периодического действия включает следующие четыре операции (фазы): адсорбция (поглощение), десорбция (продувка угля паром), сушка угля и его охлаждение. В большинстве случаев промышленные установки работают не по четырехфазному циклу, когда все операции проводятся раздельно, а по двухфазному, когда фазы сушки и охлаждения совмещены с фазой адсорбции (поглощения).

На рис. 14.7 показана технологическая схема двухфазной рекуперационной установки. Такая установка имеет не менее двух адсорберов, один из которых работает на поглощение паров из паровоздушной смеси, а во втором идет процесс десорбции. По воздуховодам / паровоздушная смесь подается в адсорбер 6, который включен на поглощение. Поскольку уголь в начале процесса надо сушить, паровоздушную смесь перед поступлением в адсорбер подогревают в подогревателях 3. После просушки угля подогреватели отключаются, и паровоздушная смесь поступает в адсорбер в холодном состоянии. Уголь охлаждается, и идет нормальный, процесс адсорбции до «проскока». Далее этот адсорбер переключается на десорбцию, второй — на адсорбцию. В процессе десорбции через уголь пропускается водяной пар из линии 13. Образующаяся смесь водяного пара и паров растворителя, извлеченных из адсорбента, направляется в конденсатор 9, где конденсируется. Из получающейся эмульсии (или раствора) отстаиванием (или ректификацией) выделяется чистый растворитель, который возвращается в технологический цикл производства для повторного использования.

Пожаровзрывоопасность процессов адсорбции и рекуперации

Пожаровзрывоопасность данных процессов обусловлена большим количеством легковоспламеняющегося растворителя; возможностью образования горючих концентраций в линиях транспортировки паровоздушной смеси и в адсорберах; горючестью активированного угля, который может самовозгораться; возможностью распространения начавшегося пожара по паровоздушным линиям.

Количество растворителя, обращающегося в процессах адсорбции и рекуперации, зависит от заданной производительности и режима работы данного производства.

На адсорбционной установке растворитель находится в конденсаторах, в аппаратах разделения раствора (или эмульсии), трубопроводах, промежуточных емкостях. Количество растворителя, улавливаемое адсорберами из паровоздушной смеси, можно определить по формуле

GP=Vnвс (ун - ук), (14.12)

где Gp — количество улавливаемого растворителя; VDBc — объем паровоздушной смеси, поступающей в адсорберы на улавливание растворителя; ун, ук — начальная и конечная концентрации растворителя в паровоздушной смеси до и после адсорбера.

Рис. 14.7. Схема двухфазной адсорбционной установки: / — линия подачи ПВС; 2 — линия аварийного выхлопа; 3 —подогреватель; 4 — холодильник; 5 — линия выброса от предохранительных клапанов;

6 — адсорберы; 7 — линия отработавшего воздуха; 8 — линия возврата паров растворителя в адсорберы;

9 — конденсатор; 10— линия отвода растворителя; // — линия отвода раствора на ректификацию;

12 — сепаратор для разделения образовавшейся эмульсии; 13 - линия подачи водяного пара на десорбцию, 14 — линия подачи воды для тушения угля в адсорберах

Общее количество легковоспламеняющейся жидкости (растворителя), находящейся в аппаратах рекуперационной установки, может достигать десятка тонн и более.

В адсорберах находится много активного угля (адсорбента). Количество угля Gyr, необходимое для поглощения растворителя Gp и определяемое по формуле (14.12), можно оценить, используя соотношение

Gpτ=Gyr(xк—хн), (14.13)

откуда

, (14.14)

, (14.14)

где Gyr — количество активного угля; хн, хк — начальная и конечная относительные концентрации растворителя в адсорбенте; τ — длительность процесса поглощения.

Длительность процесса поглощения можно определить из эмпирического уравнения Н. А. Шилова, полученного для режима параллельного переноса фронта адсорбции:

τ = kH—τо, (14.15)

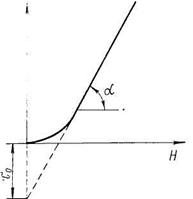

где k — коэффициент защитного действия слоя; H — высота слоя адсорбента в адсорбере; τо — потеря времени защитного действия слоя (время формирования фронта адсорбции).

Отдельные величины, входящие в уравнение (14.15), могут быть определены из графика рис. 14.8, построенного на основе опытных данных. Тангенс угла наклона прямолинейной части кривой на этом рисунке tga равен коэффициенту защитного действия слоя k, т. е. tgα = k. Отрезок, отсекаемый продолжением прямой на оси ординат, соответствует величине то — потере времени защитного действия слоя. Величина τ в современных рекуперационных установках составляет 4...8 ч. Обычно общее количество угля на рекуперационной установке средней производительности составляет 10... 12 т и более. При определении количества угля следует учитывать и резервные аппараты.

Рис. 14.8. Зависимость времени защитного действия адсорбера от высоты слоя адсорбента

В целях обеспечения наиболее полного улавливания выделяющихся паров и предотвращения попадания их в производственные помещения все рабочие места, машины и другие устройства, связанные с выделением паров летучих растворителей, оборудуются специальными укрытиями с отсосом образующихся вредных паровоздушных смесей. Количество отсасываемого воздуха устанавливается с таким расчетом, чтобы исключить в воздуховодах образование пожаровзрывоопасных концентраций растворителя. Концентрация растворителя в воздуховоде будет равна

, (14.16)

, (14.16)

где Gвыд — количество выделяющегося растворителя; VB — количество отсасываемого воздуха. Эта концентрация должна быть меньше φн

Из (14.16) следует, что увеличение количества выделяющихся паров растворителя или уменьшение количества отсасываемого воздуха может привести к увеличению срр до φн и выше. Тогда рабочая /концентрация у рабочих мест и в воздуховодах становится пожаро-взрывоопасной.

Количество выделяющихся паров растворителя может увеличиться в двух случаях: при увеличении скорости испарения (в результате изменения температурного режима и повышения содержания растворителя в полуфабрикатах по сравнению с нормой); при увеличении площади испарения (в результате перегрузки рабочих мест, разлива растворителей, обработки изделий с большей, чем попроекту, удельной поверхностью). Меры пожарной профилактики состоят в следующем.

1. Контроль за температурным режимом технологического процесса (автоматическое регулирование температуры).

2. Ограничение количества растворителей (или количества изделий) на каждом рабочем месте.

3. Проведение поверочных расчетов для оценки концентрации горючих паров, образующихся в случае применения других более летучих растворителей.

Количество отсасываемого воздуха может уменьшиться при остановке вентиляторов (или уменьшении их производительности); при подключении к действующей системе отсосов дополнительных рабочих мест; при повреждениях паровоздушных линий. Меры пожарной профилактики предусматривают:

1) резервирование вентиляционных агрегатов. Для исключения возможности прекращения отсоса паров рекуперационная установка должна иметь не менее двух вентиляторов, один из которых является резервным. Резервный вентилятор должен включаться и: вручную, и автоматически (при остановке работающего агрегата);

2) электроснабжение вентиляторов от двух независимых источников питания;

3) оборудование специальной трубы аварийного выхлопа (рис. 14.8) на случай выхода из строя адсорберов и, других аппаратов, когда рекуперационная станция не сможет принимать паровоздушную смесь;

4) непрерывный (или периодический) контроль за концентрацией летучего растворителя в паровоздушной смеси в аппаратах, а также в воздухе цеха;

5) остановка технологического процесса во всех случаях прекращения работы основных и резервных вентиляторов;

6)контроль за температурой угля в адсорберах (рис. 14.7): повышение температуры угля в процессе поглощения паров и в начальной фазе десорбции (пока водяной пар еще не понизил концентрацию кислорода в аппарате до безопасного уровня) может привести к повышению концентрации растворителя в паровоздушной смеси до опасной величины.

Возможные источники зажигания при осуществлении процессов адсорбции и рекуперации

В качестве специфических источников зажигания могут быть искры удара и трения, а также очаги самовозгорания активного угля.

Искры удара и трения образуются при неисправностях вентиляторов (при повреждении лопастей, разрегулировке зазора между корпусом и ротором, вибрации вала ротора, износе подшипников и т. д.) и при попадании в вентилятор посторонних предметов (например, гравия из неисправного огнепреградителя, болтов, гаек, инструмента и т. д.).

Во избежание воспламенения от искр и удара трения предусматривается применение взрывобезопасных вентиляторов и электродвигателей к ним во взрывозащищенном исполнении; систематический контроль за техническим состоянием подшипников, ротора вентилятора, величиной зазоров; исключение применения при текущем ремонте и обслуживании ударного инструмента из искрообразующих материалов.

Самовозгорание активного угля — наиболее характерная причина воспламенения горючих смесей в адсорберах. Склонность активных углей к самовозгоранию зависит от температуры их активации, величины удельной поверхности, условий теплоотдачи, щелочности и др. Самовозгоранию сильнее всего подвержены свежеизготовленные активные, угли, еще в достаточной, мере не окисленные.

О склонности угля к самовозгоранию судят по величине температуры самовоспламенения и самонагревания. Чем ниже значение этих температур, тем больше склонность углей к самовозгоранию, тем большую они представляют опасность.

Температура самовоспламенения угля понижается (и тогда уголь представляет большую опасность) в следующих случаях. 1. При низком температурном режиме активации (при термической обработке угля водяным паром), что видно из табл. 14.1.

Таблица 14.1

| Температура активации угля, ° С | ||||

| Температура самовоспламенения угля,°С . |

При повышении температуры обработки в угле остается меньше летучих веществ.

2. При уменьшении крупности зерен, когда отвод тепла из зоны окисления затруднен.

3. При увеличении удельной поверхности угля.

4. При щелочной реакции угля

5. При увеличении высоты слоя угля.

Если известны условия, при которых работает уголь в адсорбере, можно определить температуру самовоспламенения угля 1Св и длительность t процесса самовозгорания в данных конкретных условиях. Для этого используют следующие зависимости:

Lg tcв=Аp+aplgS, (14.17)

lgtcв=АB—aBlgτ, (14.18)

где S — отношение внешней поверхности, ограничивающей данный объем, к объему угля, 1/м; Aр, Aв, ар, ав — опытные коэффициенты, определяемые для каждой марки угля (приведены в [2]).

Меры против самовозгорания угля в адсорберах следующие:

использование стандартных углей, удовлетворяющих техническим условиям по крупности, прочности, количеству пыли, температуре самовоспламенения и другим показателям;

контроль за температурой работающего угля;

соблюдение требований относительно высоты слоя угля.

Безопасная высота слоя угля в адсорбере Hдоп может быть получена с использованием формулы (14.18), из которой определяется величина S по температуре tсв- Из выражения

, (14.19)

, (14.19)

(где F — внешняя геометрическая поверхность слоя угля, V — его объем) определяется допустимая высота слоя угля Hдоп. Например, для слоя угля цилиндрической формы

(рис. 14.6)

. (14.20)

. (14.20)

где D — внутренний диаметр адсорбера; Hдоп — высота слоя угля. Из (14.20)

. (14.21)

. (14.21)

Полученное по формуле (14.21) значение Hдоп необходимо сравнить со значением, полученным при конструктивно-экономическом обосновании адсорбера и при НДОп<Н, с фактической высотой слоя адсорбента и сделать вывод о пожаровзрывоопасности аппарата.

Количество одновременно работающих адсорберов в рекуперационной установке определяют исходя из скорости движения паровоздушной смеси в свободном сечении адсорбера, которую называют фиктивной скоростью и обозначают w0:

, (14.22)

, (14.22)

Откуда

,

,

где VCM — максимальное количество паровоздушной смеси, поступающее на рекуперационную установку; w0 — фиктивная скорость смеси в адсорбере (находится в пределах 0,2...0,3 м/с);

D — внутренний диаметр адсорбера; п — число адсорберов, одновременно работающих на поглощение.

Расчетная длительность процесса адсорбции должна быть меньше длительности процесса самовозгорания, определяемой по формуле (14.18).

Меры пожарной профилактики предусматривают:

контроль за температурой активного угля в адсорберах. Для этого в адсорберах есть специальные гнезда для термопар (рис. 14.7);

контроль за изменением свойств активного угля. Для взятия проб в аппаратах предусмотрены специальные люки (рис. 14.7);

использование увлажненного пара (вместо перегретого) в начальный период десорбции;

защиту адсорберов предохранительными и взрывными мембранными клапанами.

Дата добавления: 2015-02-23; просмотров: 2826;