Конструкции зубчатых колес и некоторых деталей редукторов.

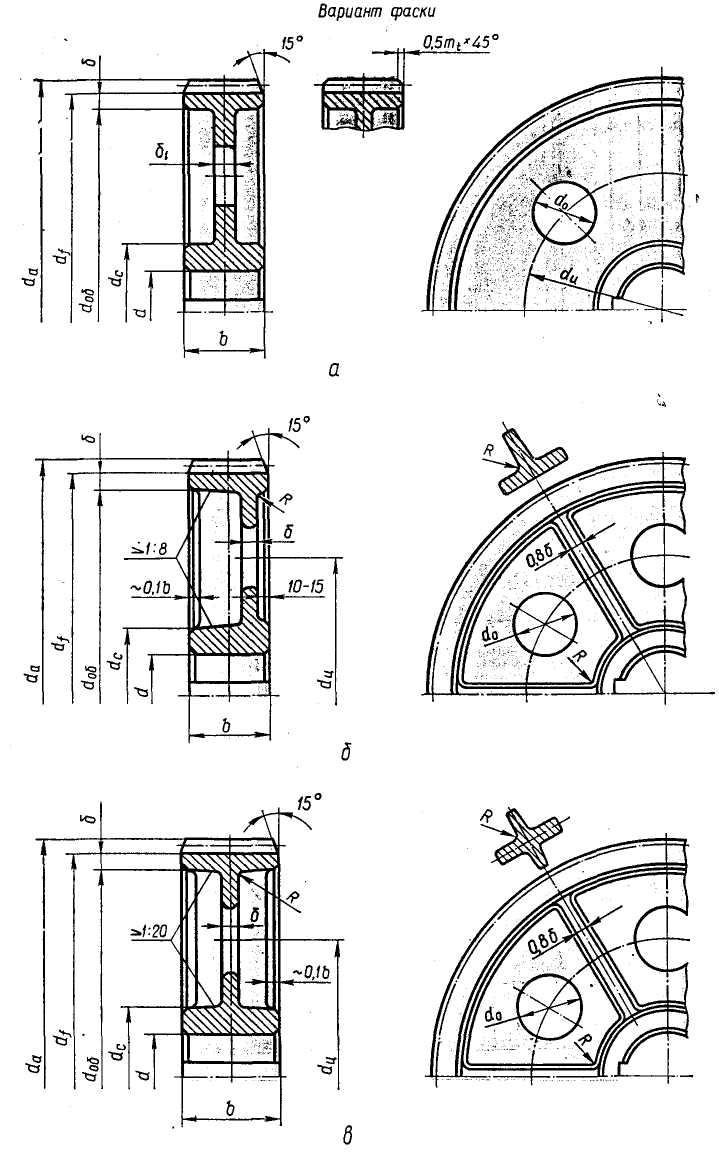

Конструкцию стального зубчатого колеса выбирают в зависимости от его диаметра, объема производства и конкретных условий завода - изготовителя. Поэтому нет жестких универсальных правил по конструированию колес. Однако существую рекомендации и усредненные соотношения. Некоторые конструкции зубчатых колес показаны на рис. 5.61, 5.62

Рис.5. 61

Конструкции зубчатых колес:

а) кованное;

б) кованное или литое однодисковое несимметричное;

в) литое однодисковое симметричное

Шестерню редуктора изготавливают, как правило, вместе с валом. Называется такая деталь вал- шестерня. Отдельно от вала шестерню выполняют в случае ее больших диаметральных габаритов или по другим соображениям.

Заготовкой для вала- шестерни и для зубчатого колеса при диаметре до 500 (600) мм служит круглый прокат или плюшка, полученная свободной ковкой. Колесо выполняется с расположенными посередине диском толщиной около трети ширины колеса, а при небольших габаритах- в виде сплошного цилиндра. Обработке подлежат все поверхности заготовки.

.

Рис.5. 62.

Конструкции зубчатых цилиндри-ческих, конических и червячных колес

В массовом производстве используют штампованные заготовки, нерабочие поверхности которых не требуют обработки. Ковка в односторонних подкладных штампах представляет собой технологический вариант, промежуточный между свободной ковкой и штамповкой, и применяется преимущественно в серийном производстве. Диск в этом случае смещают к одному из торцов колеса.

Колеса крупных размеров отливают с диском и ребрами жесткости. Расположение диска у одного из торцов весьма технологично, но в такой конструкции обод оказывается несколько менее жестким, чем при диске, расположенном посередине. Колесо большой ширины выполняют двухдисковым, чтобы сделать обод достаточно жестким.

Кроме того, в тяжелом машиностроении применяются бандажированные колеса со стальным кованным зубчатым бандажом и чугунным центром. Крупные колеса, изготавливаемые в небольшом количестве, иногда целесообразно делать сварными. Они легче литых и не требуют моделей.

Допуски и посадки в редукторах.

Система допусков предусматривает ряд квалитетов- уровней точности, обозначаемых цифрами. Для определенного диапазона номинальных размеров установлен в зависимости от квалитета допуск, характеризующий максимальное и минимальное значение заданного размера. Номер квалитета зависит от требований, предъявляемых к детали, узлу. Основные отклонения отверстий обозначаются латинскими прописными буквами (Æ40H7), валов - строчными (Æ40k6). На производстве часто применяют цифровые обозначения отклонений (Æ40  ).

).

В инженерной практике, применяя тот или иной квалитет, обычно говорят о классе точности. Изготовление обычных деталей чаще всего осуществляется по 2- 5 классам точности. При этом в системе отверстий допуск на изготовление отверстия обозначается

для 2-го класса точности полем Н7;

для 2а -«- Н8;

для 3-го -«- Н9;

для 3а -«- Н10;

для 4-го -«- Н11;

для 5-го -«- Н12.

При закреплении ступицы зубчатого колеса на валу возможно применение следующих посадок:

H7/n6- переходная посадка предусматривающая демонтаж;

H7/s6- прессовая посадка, гарантирующая значительный натяг, при которой нет разборки;

H7/k6, H7/m6, H7/r6, H8/s7, H8/u8- промежуточные посадки.

Посадку необходимо назначать тем туже, чем сильнее колебания нагрузки. Чаще всего это делается по аналогии с известными конструкциями.

Для вала в месте неподвижного сопряжения его с внутренним кольцом подшипника качения в большинстве случаев назначают отклонения k6. При этом посадка получается тугой. Если внутреннее кольцо перемещают вдоль вала при регулировании зазора в подшипнике, то для вала необходимы отклонения h6, js6, обеспечивающие менее тугую посадку. В случае свободного провода через внутреннее кольцо участка вала, последний выполняют по d9, d11. Отверстия корпусов, сопрягаемые с наружными поверхностями подшипников, растачиваются, как правило, по H7.

Допуски зубчатых цилиндрических и червячных передач назначаются по стандартам и зависят от степени точности, задаваемой при проектировании.

Отклонения от идеальных геометрических форм и идеального положения поверхности детали могут нарушать правильное относительно других деталей ее положение и препятствовать нормальной работе механизма. Например, торцовое (осевое) биение уступа, фиксирующего в осевом направлении подшипник качения, свидетельствует о неперпендикулярности между опорной плоскостью уступа и осью вала и приводит к перекосу внутреннего кольца подшипника относительно наружного. Перекос шпоночного паза не только смещает посаженную на вал деталь, но и может мешать сборке. Поэтому необходимо ограничивать те отклонения геометрических форм и взаимного расположения, которые вызывают неточности монтажа и неисправности работы. Допуски устанавливают в соответствии с требуемой точностью изделий и с техническими возможностями станков, где эти изделия обрабатывают.

Корпусные детали.

Корпус редуктора состоит обычно из собственно корпуса и крышки, которые отливаются из чугуна. Применяются также и сварные стальные корпуса. Они легче чугунных и для изготовления не требуют моделей.

Основными элементами корпуса являются его стенки, опорная подошва или лапы, фланец корпуса, прилегающий к фланцу крышки, и гнезда подшипников. Эти гнезда часто подкрепляют ребрами, которые создают дополнительные соединения между гнездами , стенкой корпуса и его подошвой, повышают общую жесткость конструкции и укрепляют переход от стенки к подошве. Такое укрепление необходимо, потому что в районе этого перехода нередко образуются трещины. Особенно важны ребра у подшипников тихоходного вала, которые нагружены сильнее других. Ребра могут служить также для увеличения поверхности корпуса и усиления теплоотдачи. В нижней части корпуса имеется бобышка с резьбой для маслоспускной пробки. Чтобы загрязненное масло сливалось полностью, дну корпуса следует придать уклон.

Крышка по конструкции аналогична корпусу. В ней обычно предусматривают люк, размеры которого достаточны для осмотра передач. Люк закрывают плоской крышкой (литой чугунной или из стального листа), которая крепится винтами или болтами. В крышке редуктора размещается отдушина для выхода воздуха. Для предотвращения попадания загрязнений внутрь редуктора могут устанавливаться колпаки с фильтрами. В корпусе или крышке предусматривается также прилив для маслоуказателя или контрольных пробок.

Для подъема и транспортировки крышку снабжают проушинами, а корпус крюками. Вместо проушин могут быть установлены рым- болты. Небольшие серийные редукторы изготавливают без крюков. Во фланце корпуса редуктора должно быть резьбовое отверстие, чтобы при разборке ввинтить болт и отжать крышку от корпуса.

Толщина стенки корпуса может определяться из соотношения

d= 0,025Аwт + 3 мм³ 6 мм

или

d= 2(Мкрт)1/4³ 6 мм,

где Аwт - межосевое расстояние тихоходной ступени; Мкрт - крутящий момент тихоходной ступени [ кГс*м].

Диаметр фундаментных болтов

d= 0,04 Аwт + 10 [мм]

или

d= (40 Мкрт)1/3.

Количество фундаментных болтов:

в 1 ступенчатых редукторах 4-6; в 2-х ступенчатых 4-6 при суммарном межосевом расстоянии до 500мм и 6- 8 при суммарном межосевом расстоянии > 500 мм.

Диаметр стяжных болтов у подшипников d1³ 0,75 d.

Диаметр болтов, соединяющих фланцы корпуса и крышки d2³ 0,6 d.

Расстояние между болтами во фланцах (10- 12) d2. Минимальные зазоры от внутренней поверхности корпуса или крышки до поверхности вершин колеса 1, 2 d; до торца колеса 0,8d; между колесами 0,5d.

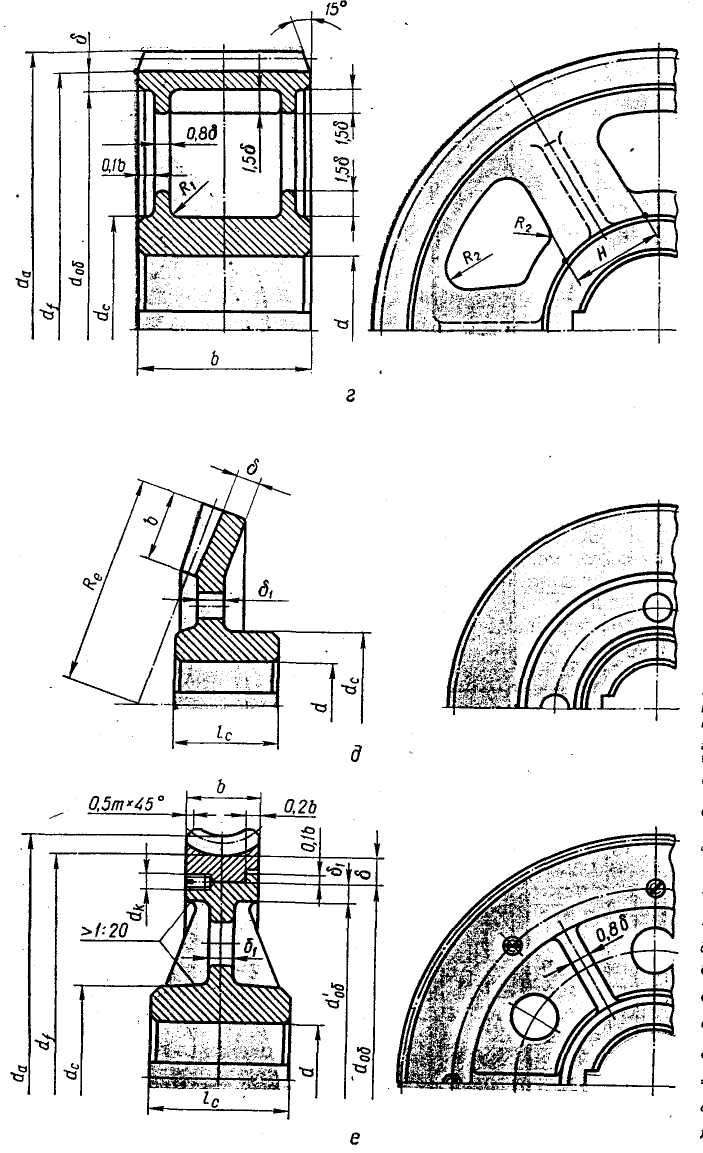

Отдушины.

В связи с тем, что в редукторах всегда используется для охлаждения масло, а при вращении колес выделяется энергия, частично поглощаемая жидкостью, то для выхода образующихся паров, газов необходимы специальные устройства- отдушины. Иногда их называют сапунами. Некоторые конструкции таких отдушин приведены на рис.5.63.

Рис. 5.63. Отдушины.

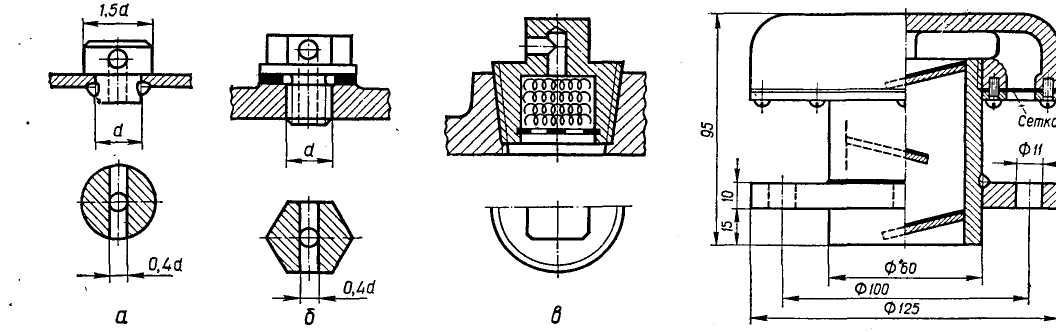

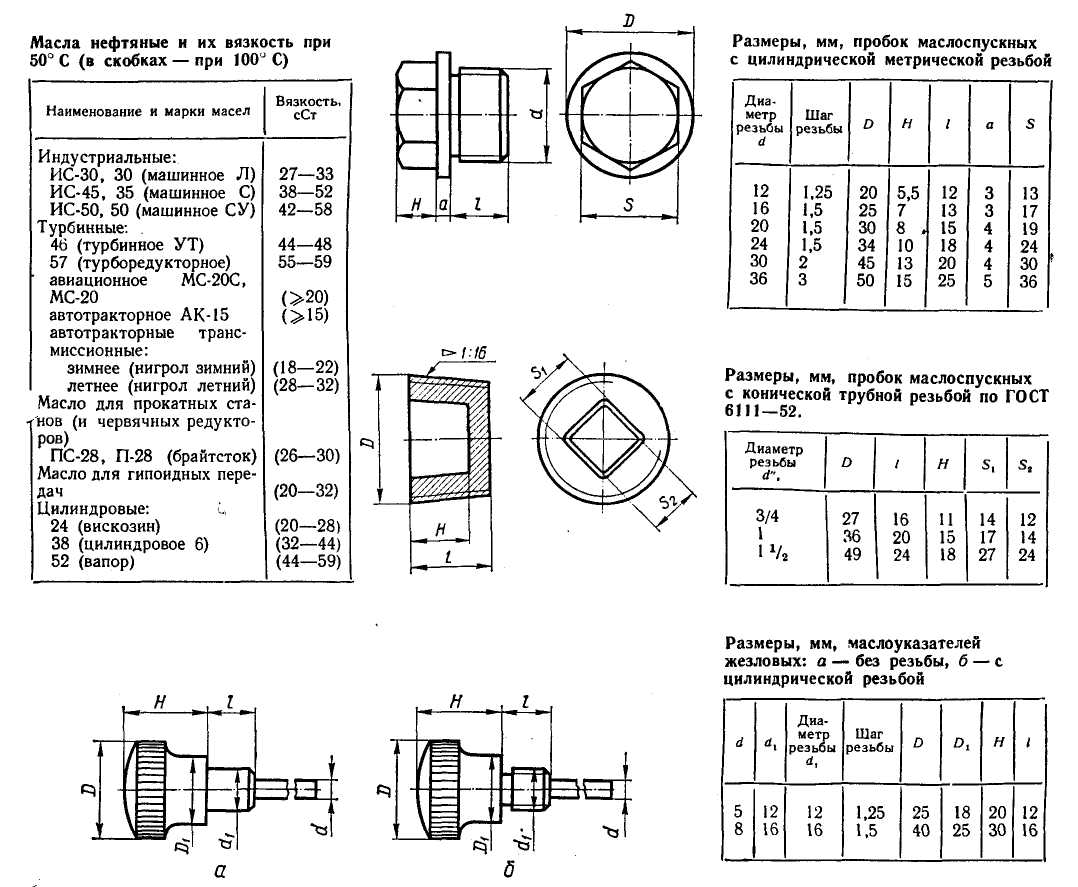

В основном смазка зубчатых и червячных передач в редукторах производится нефтя-ными маслами, характе-ристики которых приведены в таблице 5. 6.

Характеристики некоторых минеральных масел

Таблица 5.6

| Наименование и марка масла | Вязкость, сСт |

| Индустриальное: ИС-30, 30 (машинное Л) ИС-45, 35 (машинное С) ИС-50, 50 (машинное СУ) | 27…33 38…52 42…58 |

| Турбинное: 46 (турбинное УТ) 57 (турборедукторное) | 44…48 55…59 |

| Цилиндровое 24 (вискозин) 38 (цилиндровое 6) 52 (вапор) | 20…28 32…44 44…59 |

Смазку заливают через смотровой люк или специальное отверстие в крышке.

Загрязненная смазка сливается через отверстие у дна корпуса, закрываемого резьбовой пробкой. На рис.5.64 даны конструкции маслоспускных пробок. Для контроля верхнего уровня масла применяют маслоуказатели, имеющие жезлы (стержни) с рисками (рис. 5.65). По следам масла на них определяют его верхний уровень.

Смазка подшипников качения в редукторах осуществляется в основном маслом, которое разбрызгивается передачами. Однако при окружных скоростях менее 3м/с разбрызгивание недостаточно надежно. При расположении валов один над другим смазка верхних подшипников, удаленных от ванны, также может оказаться недостаточной. В этих случаях смазку можно задержать в полостях подшипниковых гнезд с помощью порогов. Иногда создают смазке, разбрызгиваемой на стенки, сток в специальные каналы во фланцах корпуса, по которым она направляется к подшипникам. Можно смазывать подшипники пластичной смазкой, либо открывая время от времени крышки гнезд, либо через шариковые пресс- масленки .

Рис. 5.64 Маслоспускные пробки

Рис. 5.65 Маслоуказатели

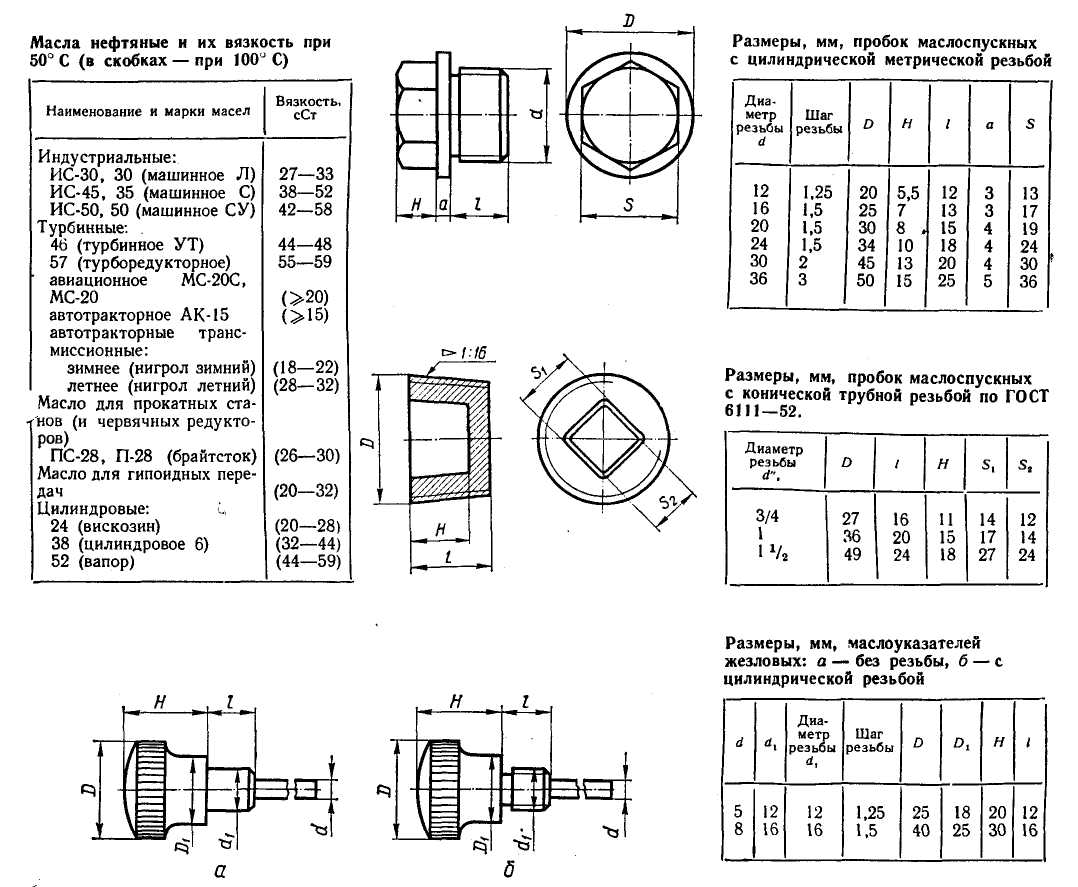

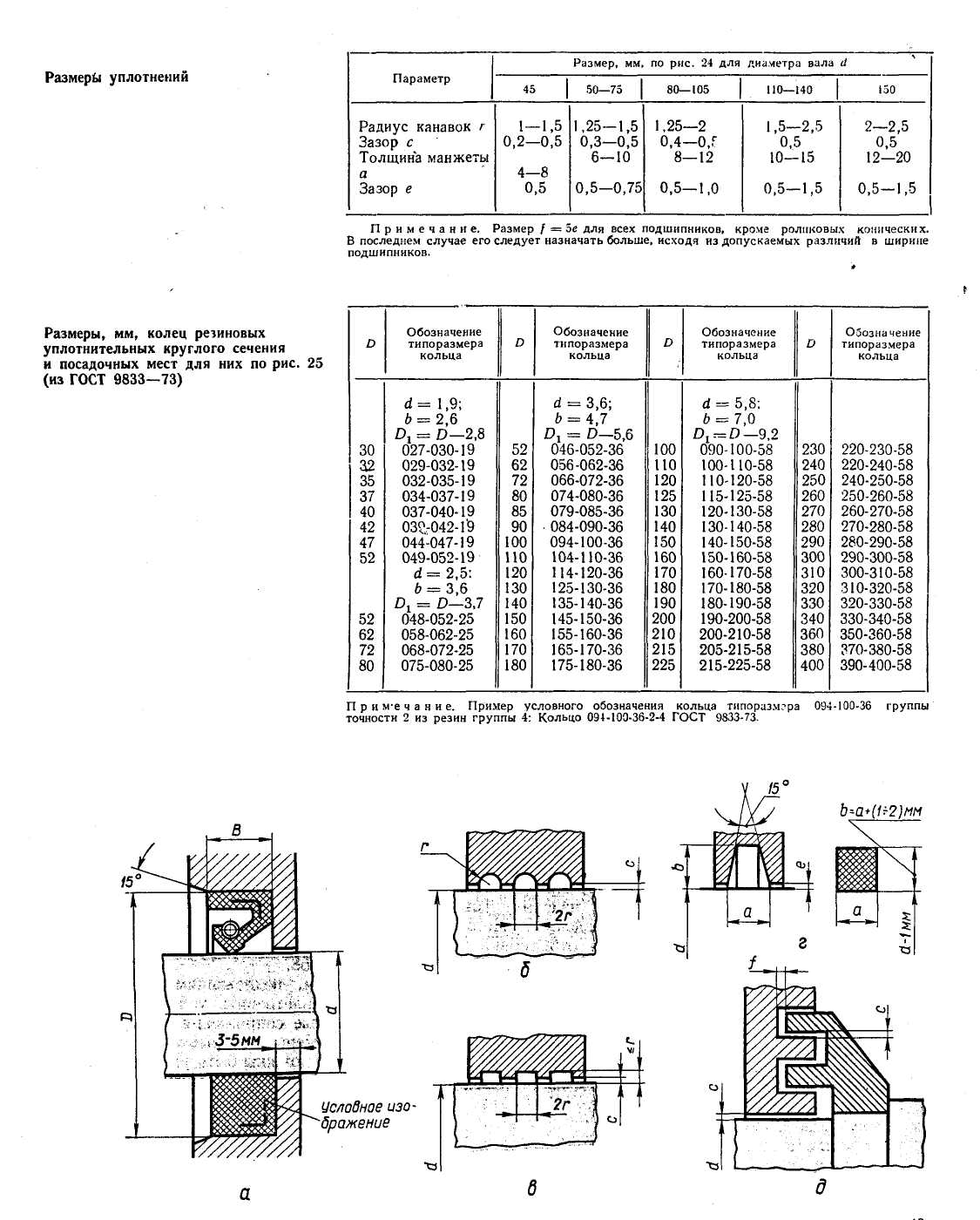

Уплотнения валов

Основным современным типом уплотнения выходного конца вала является армированная манжета из синтетической маслостойкой резины с пружинным браслетом (рис.5.66,а). Её запрессовывают в крышку подшипникового гнезда. Желательная твердость контактирующей с мажетой поверхности вала свыше HRC 50.

Рис.5.66. Уплотнения валов.

Другие уплотнения в редукторах в настоящее время применяются реже. Находят применение жировые канавки и войлочные манжеты, пропитанные маслом (рис.5.66, г).

Весьма надежны лабиринтные уплотнения (рис.5.66, б, в, д). Они требуют точного изготовления и монтажа, потому, что зазоры в них малы.

Для уплотнения крышек применяют резиновые кольца или прокладки.

5.14. Ременные передачи [4]

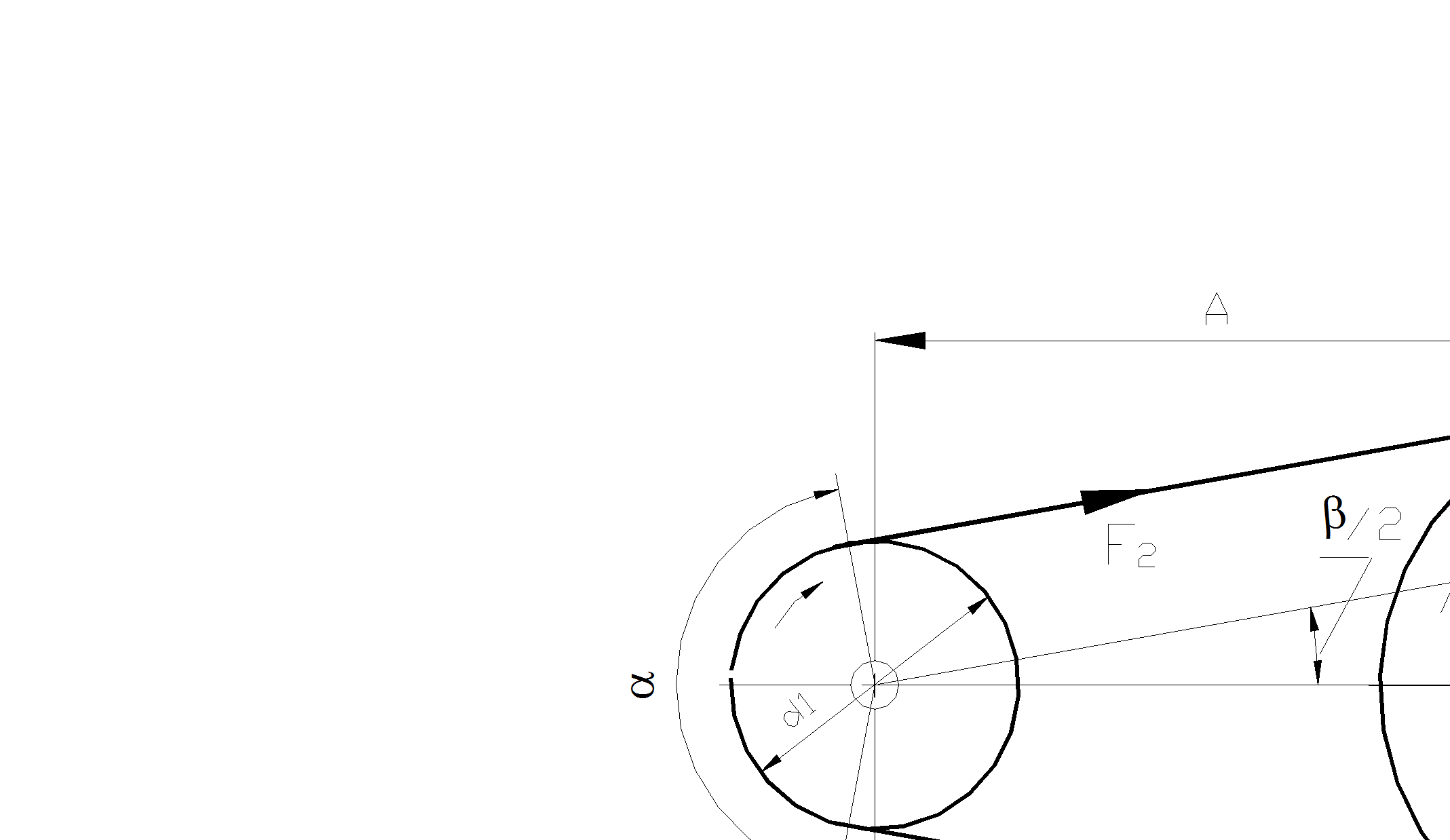

Ременная передача (рис. 5.67) состоит из двух шкивов (ведущего и ведомого), соединенных ремнем, выполненным в виде замкнутого кольца или восьмерки. Ремень может иметь в сечении форму прямоугольника (плоский) (рис.5.68,а), трапеции (клинообразный) (рис.5.68,б) или же круга (5.68,в).

Рис.5.67 Ременная передача

Рис.5.68

Формы ремней

и шкивов.

Нагрузка передается силами трения между шкивами и ремнем.

Такие передачи широко применяют в различных станках, приборах. Их часто используют при значительном удалении валов (конвейер).

Критерием работоспособности являются: тяговая способность; долговечность ремня.

Линейные скорости движения шкивов равны:

u1= pd1n1/60; u2= u1(1- e ), (5-103)

где e- коэффициент скольжения.

Передаточное отношение будет

i= n1/n2 = u1d2 /(u2d1)= d2 /[d1(1-e). (5-104)

При нормальных условиях e= 0,01…0,02.

Из-за вытяжки и провисания ремня угол a и длина участка ремня li меняются

a= 180°- b; b= 2arcsin[(d2- d1)/(2A)]. (5-105)

Так как b/2< 15°, то sin (b/2) примерно равен аргументу, и тогда

b@ 2(d2- d1)/(2A)= (d2- d1)/A [рад] или b@ 57,3(d2- d1)/A°.

a= 180°- 57,3(d2- d1)/A. (5-106)

Длина ремня будет

l@ 2A+ 0,5p(d1+ d2)+ (d2- d1)2/(4A), (5-107)

Силы в зацеплении определяются из условия равновесия шкива

Mкр1= 0,5d1(F1- F2)= 0,5d1Ft, (5-108)

где F1 , F2 - соответственно, натяжения ведущей и ведомой ветвей; Ft= F1- F2 – окружная сила.

Натяжение ветвей может быть определено следующим образом:

ведущей

F1= F0+ DF,

ведомой

F2= F0 - DF,

где F0 - предварительное натяжение ремня; DF- произвольное приращение нагрузки.

Сложив эти силы, получим

F1+ F2= 2 F0..

Учитывая, что Ft= F1- F2, можно прийти к выражениям

F1= F0 + Ft/2; F2= F0 - Ft/2. (5-109)

Эйлером установлена связь сил натяжения ветвей работающей передачи с нагрузкой Ft и факторами трения (m - коэффициентом трения и a- углом обхвата)

F1= Ft exp(ma)/[exp(ma)- 1];

F2= Ft /[exp(ma)- 1]; (5-110)

F0= 0,5Ft[ exp(ma)+1] /[exp(ma)- 1],

Эти формулы позволяют также определить минимально необходимое натяжение ремня F0, когда еще возможна передача заданной нагрузки. Если будет выполняться неравенство

F0< 0,5Ft[ exp(ma)+1] /[exp(ma)- 1], (5-111)

то начнется буксование ремня.

Увеличение m и a благоприятно сказывается на работе передачи. Эти выводы используются при создании конструкций клиноременных передач с натяжным роликом.

Во время вращения на ремень действует центробежная сила, ослабляющая полезное действие предварительного натяжения F0

Fu= rfu2, (5-112)

где f - площадь сечения ремня.

Влияние этой силы существенно при u> 20 м/с. Наибольшие напряжения создаются в ведущей ветви ремня

s= s1+ su+ sи, (5-113)

где s1= (F0+ 0,5Ft)/ f = s0+ 0,5st; su= Ee= Ed/d- напряжения изгиба при прохождении ремня по шкиву; s t = Ft / f ; d - толщина ремня.

Чем больше s0, s t , тем менее долговечен ремень. Рекомендуют для клиноременных передач обеспечивать s0£ 1,5 МПа, для плоских ремней- s0£ 1,8 МПа.

Напряжения изгиба при модуле упругости E= 200 МПа определяют из соотношения sи= 200d/d и тогда

При d/d=200 - sи= 1 МПа;

d/d=25 - sи= 8 МПа.

Поскольку обычно стремятся сделать компактную передачу, то d/d принимает малые значения, что ведет к большим напряжениям изгиба, которые обычно превышают другие составляющие.

Долговечность ремня зависит и от характера и частоты цикла изменений напряжений. Частота цикла напряжений равна частоте пробега ремня U= u/ l. Чем больше U , тем меньше долговечность ремня. Рекомендуют для плоских ремней U£ 3…5 с-1; для клиновых - U£ 10…20 с-1.

В ременных передачах различают два вида скольжения: упругое скольжение; буксование.

Первое наблюдается при любой нагрузке. Оно вызвано переходом ремня из ведомой ветви к ведущей. Так как в ведущей ветви напряжения больше, то на шкиве возникает зона (дуга упругого скольжения), когда ремень удлиняется на величину D. При переходе ремня в ведомую часть происходит сокращение длины на величину D.

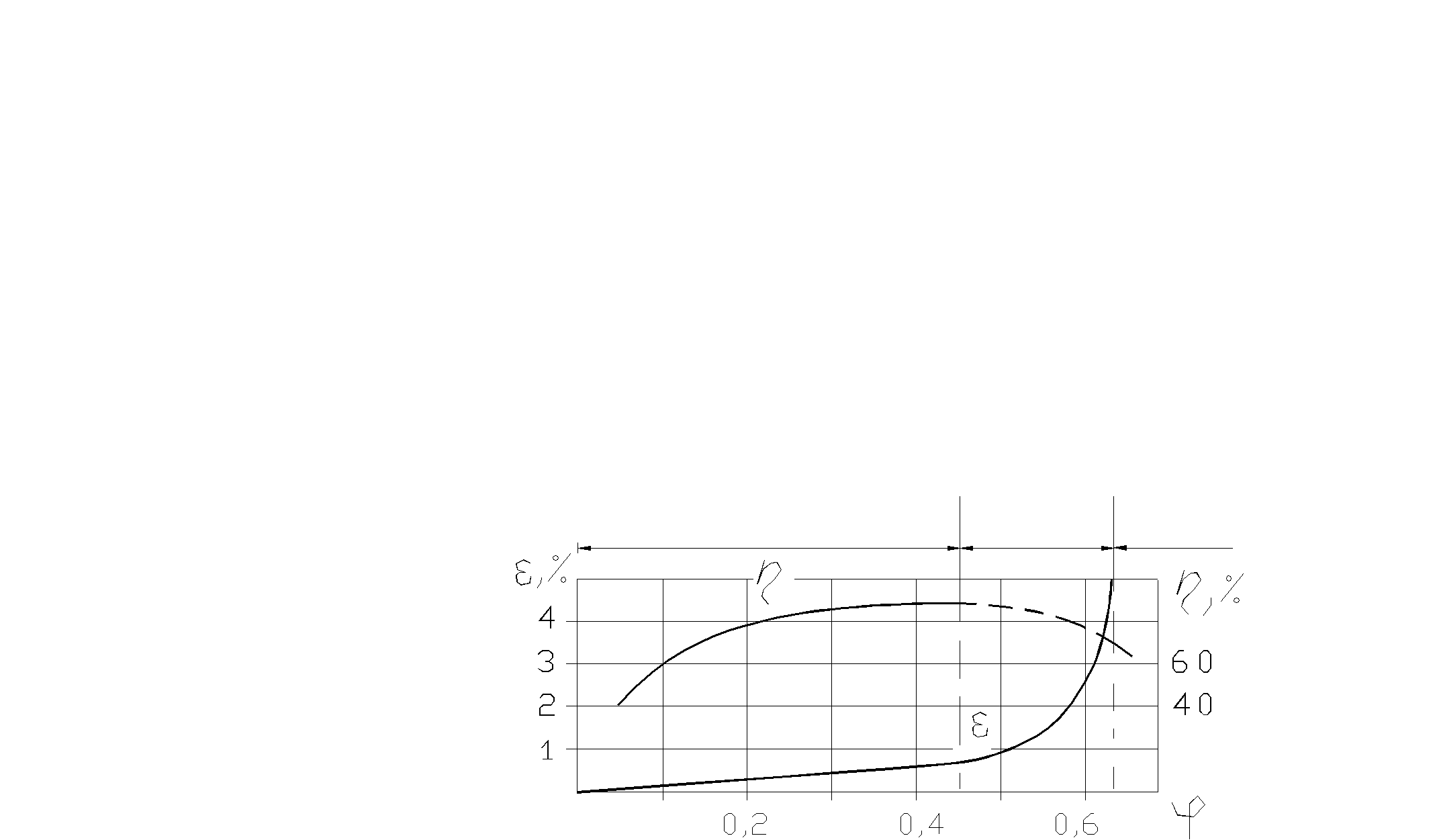

Работоспособность ременной передачи характеризуют экспериментальными кривыми скольжения и к.п.д. (рис. 5.69).

j0 Зона частичного Поле буксо-

Зона упругости буксования вания

Рис. 5.69

Характерис-

тика ременной передачи

Здесь j= Ft/ (2F0)- коэффициент тяги; j0- критическое значение. Рабочую нагрузку рекомендуют выбирать вблизи j0 и слева от нее. Зона частичного буксования характеризует способность воспринимать кратковременные перегрузки. На этом режиме увеличиваются перегрузки. Принимают jmax/j0= 1,35…1,5 – для плоских кожаных и шерстяных ремней; jmax/j0= 1,15…1,3- для прорезиненных ремней.

Допускаемые полезные напряжения в ременной передаче находят по выражению

[st ]= [st0]CaCuCpC0, (5-114)

где [st0] - определяют из таблиц; Ca - коэффициент угла обхвата; Cu - скоростной коэффициент (при отсутствии автоматического регулирования); Cp- коэффициент режима нагрузки; C0 - коэффициент, учитывающий способ натяжения ремня.

В промышленности применяют разные типы ремней.

Кожаные ремни обладают хорошей тяговой способностью и высокой долговечностью; хорошо переносят колебания нагрузки. Однако высокая стоимость и их дефицит ограничивают применение.

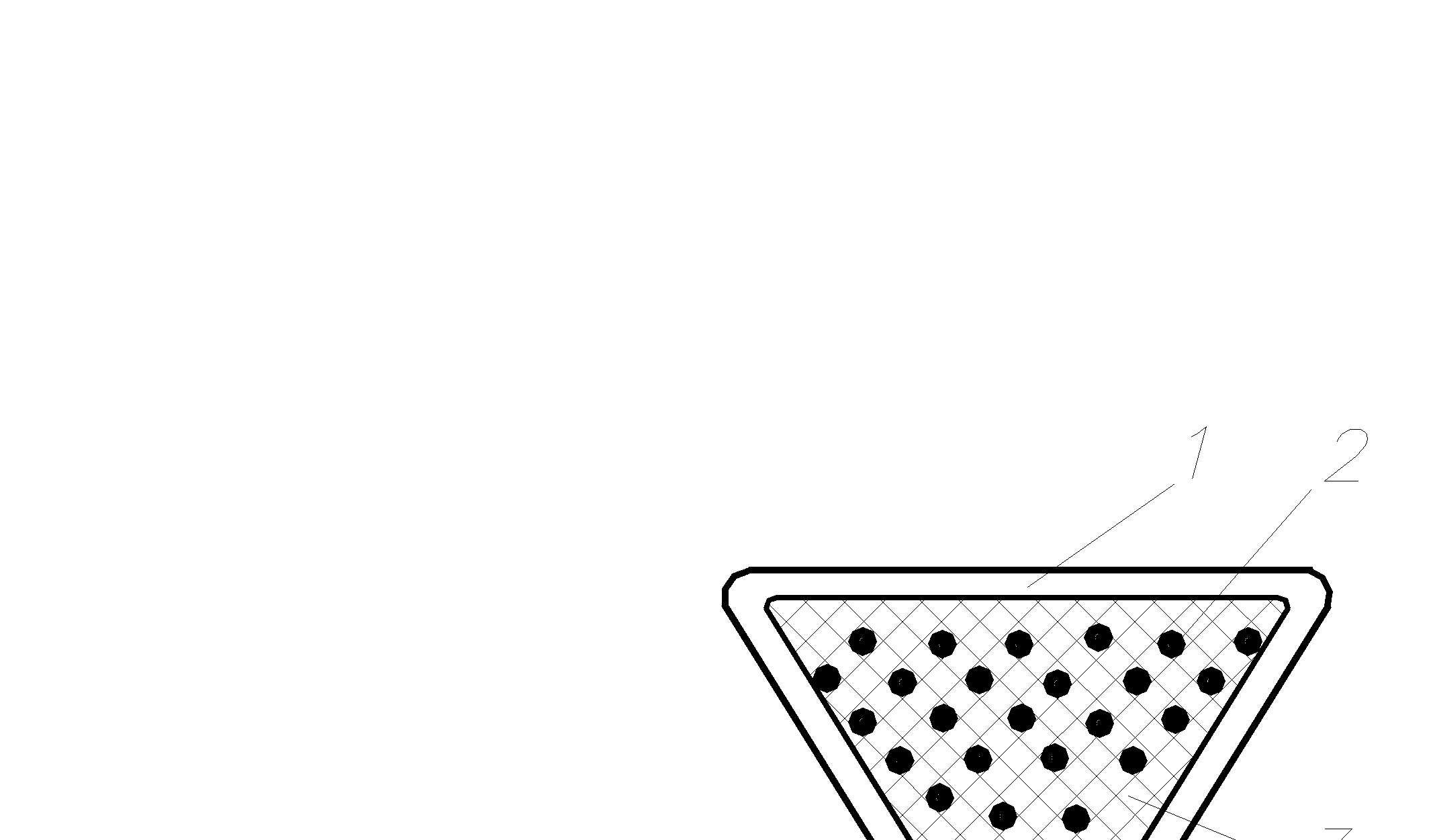

Прорезиненные ремни, будучи прочными, эластичными, малочувствительны к влаге и колебаниям температуры. Эти ремни успешно заменяют кожаные. Существует много конструкций таких ремней. Одна из них показана на рис. 5.70

Рис. 5.70

Сечение прорезиненного ремня:

1- тканевая обертка; 2- шнуровой корд;

3- резина

Конструкция ремня включает тканевую обертку 1, обеспечивающую износостойкость и повышение прочности; шнуровой корд 2 (основной несущий элемент); резину 3, придающую эластичность.

Масло, щелочь, бензин разрушают резину.

Хлопчатобумажные ремни изготавливают как цельную ткань с несколькими слоями основы, пропитанными специальным составом (битум, озокерит). Такие ремни, легкие и гибкие, могут работать со шкивами сравнительно малых диаметров при больших скоростях. Их тяговая способность и долговечность ниже, чем у прорезиненных.

Шерстяные ремни – это ткань с многослойной шерстяной основой и хлопчатобумажным утком, пропитанная специальным составом (сурик на олифе). Они имеют значительную упругость, могут работать при резких колебаниях нагрузки и при малых диаметрах шкивов. Такие ремни менее чувствительны к температуре, влажности, кислотам, но их тяговая способность ниже других типов ремней.

Пленочные ремни это относительно новый тип ремней из пластмасс на основе полиамидных смол, армированных кордом из капрона или лавсана. Эти ремни имеют высокие статическую прочность и сопротивление усталости. При малой толщине они передают значительные нагрузки, могут работать с малыми диаметрами шкивов и высокой быстроходностью (до 60 м/с). Для повышения тяговой способности применяют специальные фрикционные покрытия.

В случае работы при резких колебаниях нагрузки ременные передачи оказывают демпфирующее (сглаживающее) влияние на работу всего привода.

В операторном виде динамику ременной передачи можно описать системой уравнений[16]

st(t)w = М2 (t)+ hW(t)(1+ Тн p);

w1W1(t)= wW(t)+ tp st(t) (1 + Тв p), (5-115)

где Тн= J/h- постоянная времени, учитывающая механические свойства передачи; Тв= fJ’п/tp - постоянная времени, учитывающая упругие свойства и явление просадки; w=0,5 f d2; w1 =0,5 f d1; u10 - начальное значение скорости движения точки ведущего шкива; kvs =u10 k e r / (2s 0); e = ke r j- экспериментально определяемый коэффициент скольжения; j= s t / (2s 0) - коэффициент тяги; s t = 2Мкр/ (fd1 )- полезное напряжение; tp= f kvs- коэффициент просадки; J- маховой момент инерции вращающихся частей на выходном валу передачи; h - коэффициент потерь на трение, пропорциональное скорости движения; рº d/dt.

Из совместного решения системы уравнений (5-115) получим уравнение колебаний скорости движения выходного шкива с присоединенной к нему массой

f W1(t)- М2 (t)t¢р (1+Тв p ) = W(t)[1+ht¢р + (Jt¢р+Jпh)p+JJп p2], (5-116)

где f= w1w-1; t¢р= tрw-2; Jп= fJ’пw-2.

Если f W1(t)= const, то введя отклонение скорости Wп= W- f W1(t) ипереписывая (5-116), получим уравнение колебаний скорости ведомого шкива от изменений момента сопротивления

- М2 (t)t‘р (1+Тв p ) = Wп(t) (1+ 2zp Tp p+ T2p p2)], (5-117)

где z= 0,5Тp (t‘р/Jп+ h/J)- коэффициент демпфирования;

Tp =[JпJ/(1+ ht‘р)]1/2- постоянная времени ременной передачи.

При этом резонансная частота будет wрез= 1/ Tp .

При этом резонансная частота будет wрез= 1/ Tp .

Рис. 5.71 Силы, действующие на ремень

В настоящее время наиболее распространена клиноременная передача (рис. 5.68,б; 5.71

Важнейшая динамическая характеристика ременной передачи - постоянная времени Тр зависит от инерционных, упругих свойств передачи, а также на нее оказывают влияние явления просадки, механическое трение и геометрические параметры.

На рис. 5.71 от радиальной силы R развивается тяговая сила F. При этом появляются нормальные силы Fn. Здесь dp - диаметр центра тяжести попереч-ного сечения ремня.

Применение клинового ремня позволяет повысить тяговую способность передачи из-за возрастания трения

dF= dFnm= mdR/[sin(a/2)],

где dR - сила, прижимающая к шкиву элемент ремня длиной dl.

В аналогичных условиях для плоскоременной передачи dF= mdR.

Т.е. в клиноременной передаче сила трения увеличивается с уменьшением угла клина a. Значение m’= m/ [sin(a/2)] называют приведенным коэффициентом трения, и он существенно выше, нежели в плоскоременных передачах.

Клиновая форма при a= 40° усиливает сцепление до 3-х раз. Дальнейшее уменьшение угла приводит к самозаклиниванию.

Значительное увеличение трения позволяет сохранить нагрузочную способность клиноременной передачи при меньших углах охвата, а также сократить межосевое расстояние и увеличить передаточное отношение.

Алгоритм расчета передачи [5]:

1. По графику в зависимости от мощности N и частоты вращения n выбирают сечение ремня.

2. По графикам, в зависимости от d1 для i= 1, a= 180° определяют номинальную мощность N0.

3. По формуле

Np= N0 Ca Cl Ci / Cp

определяют мощность, передаваемую одним ремнем.

Здесь Ca - коэффициент охвата; Cl - коэффициент длины; Cp - коэффициент режима нагрузки; Ci - коэффициент передаточного отношения.

Эти коэффициенты определяют из таблиц.

4. Определяется число ремней z= N/(NpCz).

При этом учитывают, что

a³ 120° (90°);i £ 7(10); 2(d1+ d2)³ A ³0,55(d1+ d2)+ h,

где h- высота поперечного сечения ремня.

Рекомендуется z£ 6(8).

5. Определяют силу предварительного натяжения одного ремня

F0= 0,85NCpCl/(zuCaCi)+ Fu .

Для передач с автоматическим натяжением Fu =0.

При периодическом подтягивании Fu= r fu2 (f- по ГОСТу; r= 1250 кг/м3).

6. Определяют силу, действующую на вал с учетом числа ремней Fr» 2zF0 cos(b/2).

Средний ресурс наработки ременной передачи составляет 2000 час.

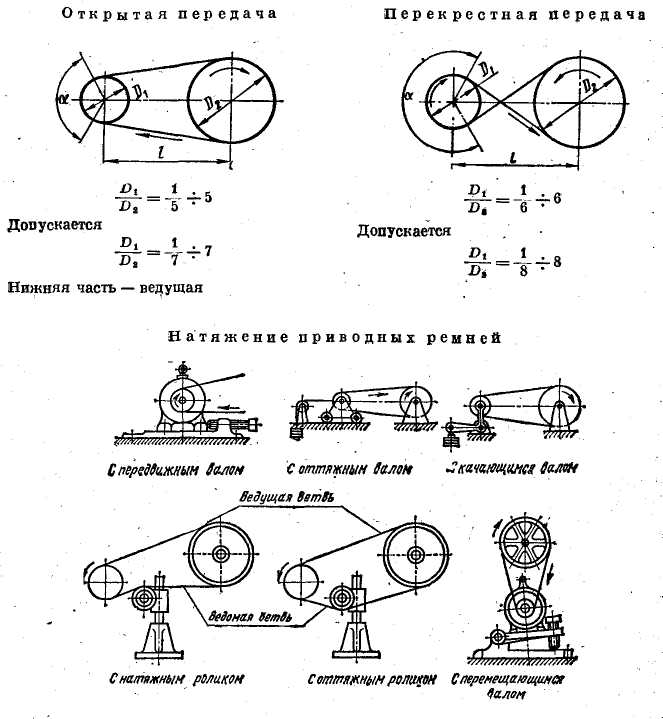

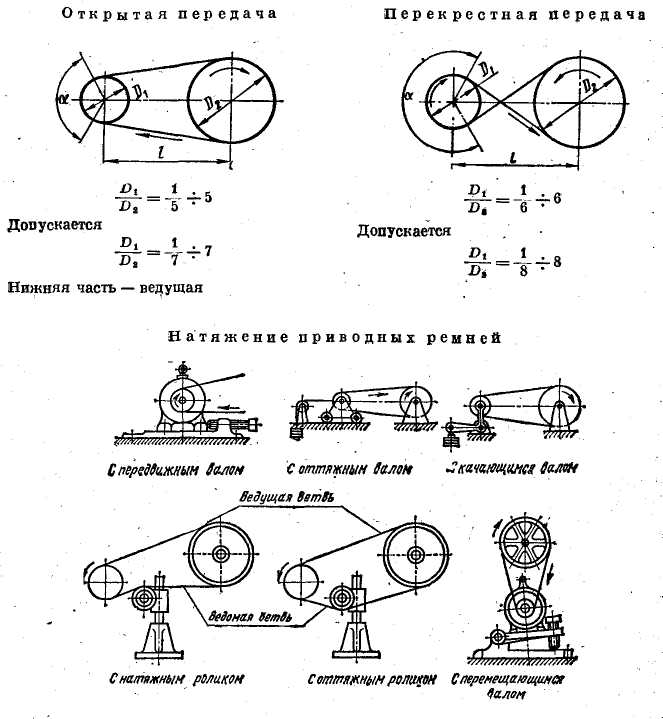

С передвижным валом С оттяжным валом С качающимся валом

С натяжным роликом С оттяжным роликом С перемещающимся валом

Рис. 5.72 Натяжение приводных ремней открытых передач

Применяются разные схемы натяжения приводных ремней (см. рис.5.72)

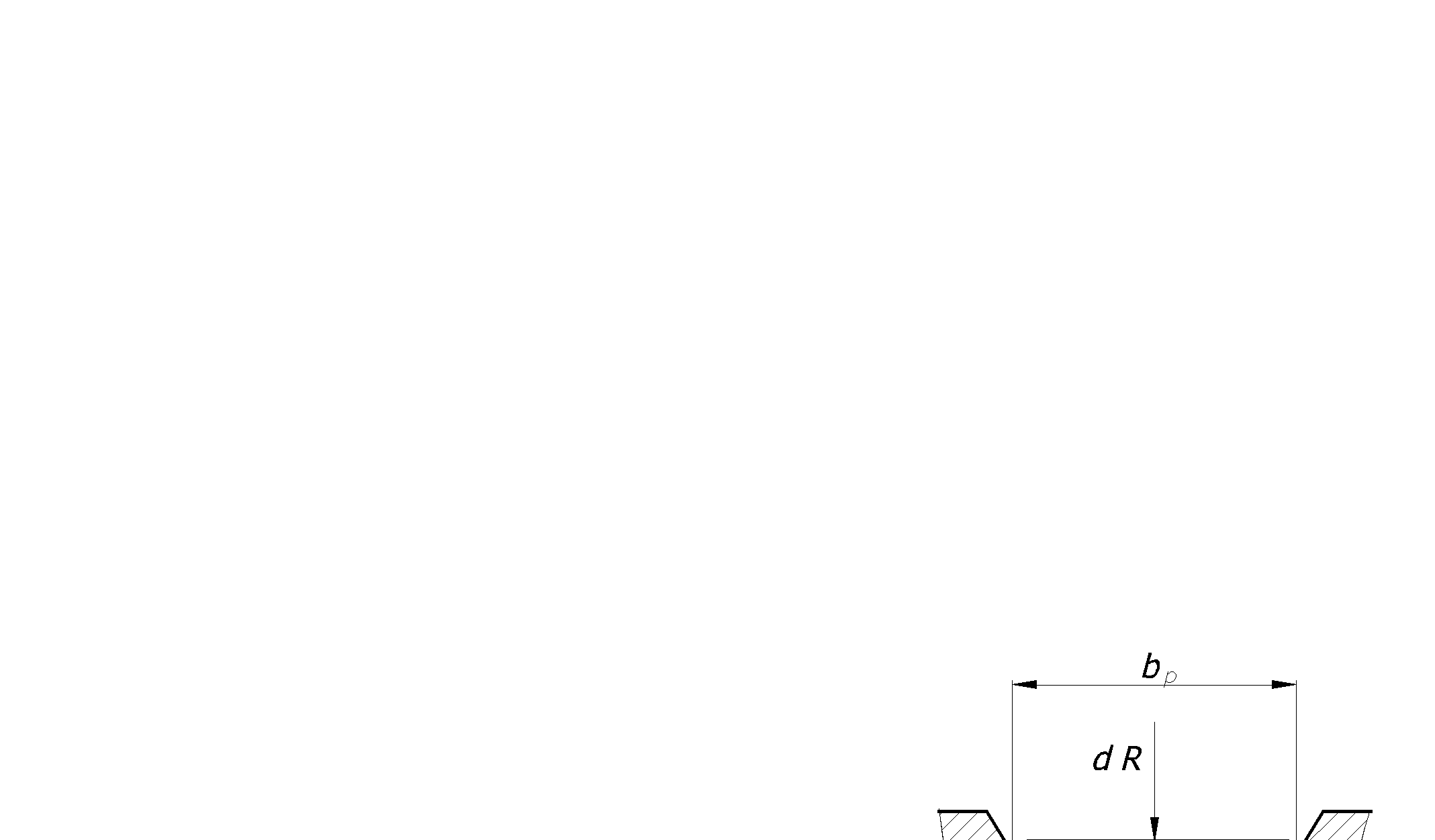

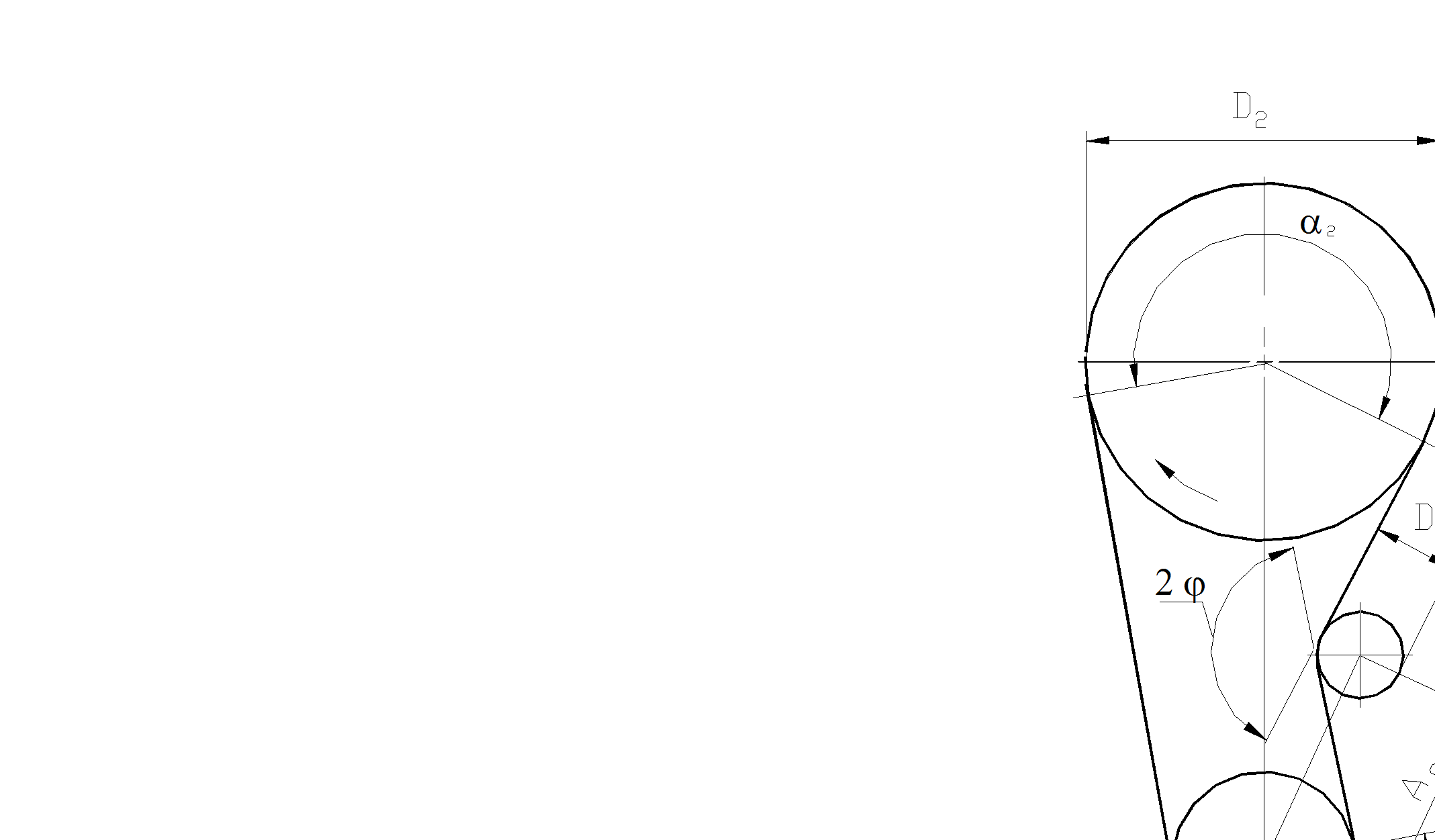

Порядок расчета геометрии передачи с хлопчатобумажным цельнотканым пропитанным ремнем и натяжным роликом (рис.5.73) может быть следующим.

Дано N, n1, n2, A- межосевое расстояние.

1. Определяем из таблицы диаметр D1 меньшего из шкивов.

2. Определяем D2= D1n1/n2 и округляем до ближайшего меньшего значения по ГОСТ 17383-73.

3. Если неизвестно А, то Аmin> 2(D1+ D2).

Для передач с натяжным роликом Amin= D1+ D2.

4. Угол обхвата меньшего из 2-х шкивов

для открытой передачи

a= 180°- (Dmax- Dmin)60°/A > 150°.

для перекрестной передачи

a= 180°+ (Dmax+ Dmin)60°/A.

5. Диаметр натяжного ролика

D0= Dmin(1…0,8).

Помещать ролик надо так, чтобы угол 2j£ 120°, а центр ролика располагался от центра малого шкива на расстоянии A0³ D0+ (0,5…1)Dmin.

Рис.5.73 Передача с натяжным роликом

Применение натяжных роликов возможно при соответсвующем соединении концов ремня (рис. 5.74).

6. Длина ремня

для открытой передачи

L= 2A+ 1,57(Dmax- Dmin)+

+ (Dmax+ Dmin)2/(4A);

при натяжном ролике L определяется по вычерченной геометрии.

Рис. 5.74 Соединение концов ремня

7. Для обеспечения нормальной долговечности ремней проверяется число пробегов ремня в единицу времени

u= u/L= pDn/60L.

В открытой передаче u £5, с натяжным роликом u£ 3.

При больших u нужно увеличивать A и L.

В промышленности применяются также передачи с зубчатыми ремнями. Широкое использование таких ремней оказалось возможным с применением пластмасс, армированных проволочными тросами или полиамидным кордом.

Дата добавления: 2015-02-23; просмотров: 2755;