Подшипники.

Подшипники служат опорами для валов и вращающихся осей. Они воспринимают радиальные и осевые нагрузки, приложенные к валу, и сохраняют заданное положение вращающегося вала. Для повышения к.п.д. потери в подшипниках должны быть минимальными.

Подшипники классифицируются: по виду трения; по воспринимаемой нагрузке.

5.17.1.Подшипники скольжения(рис. 5.84).

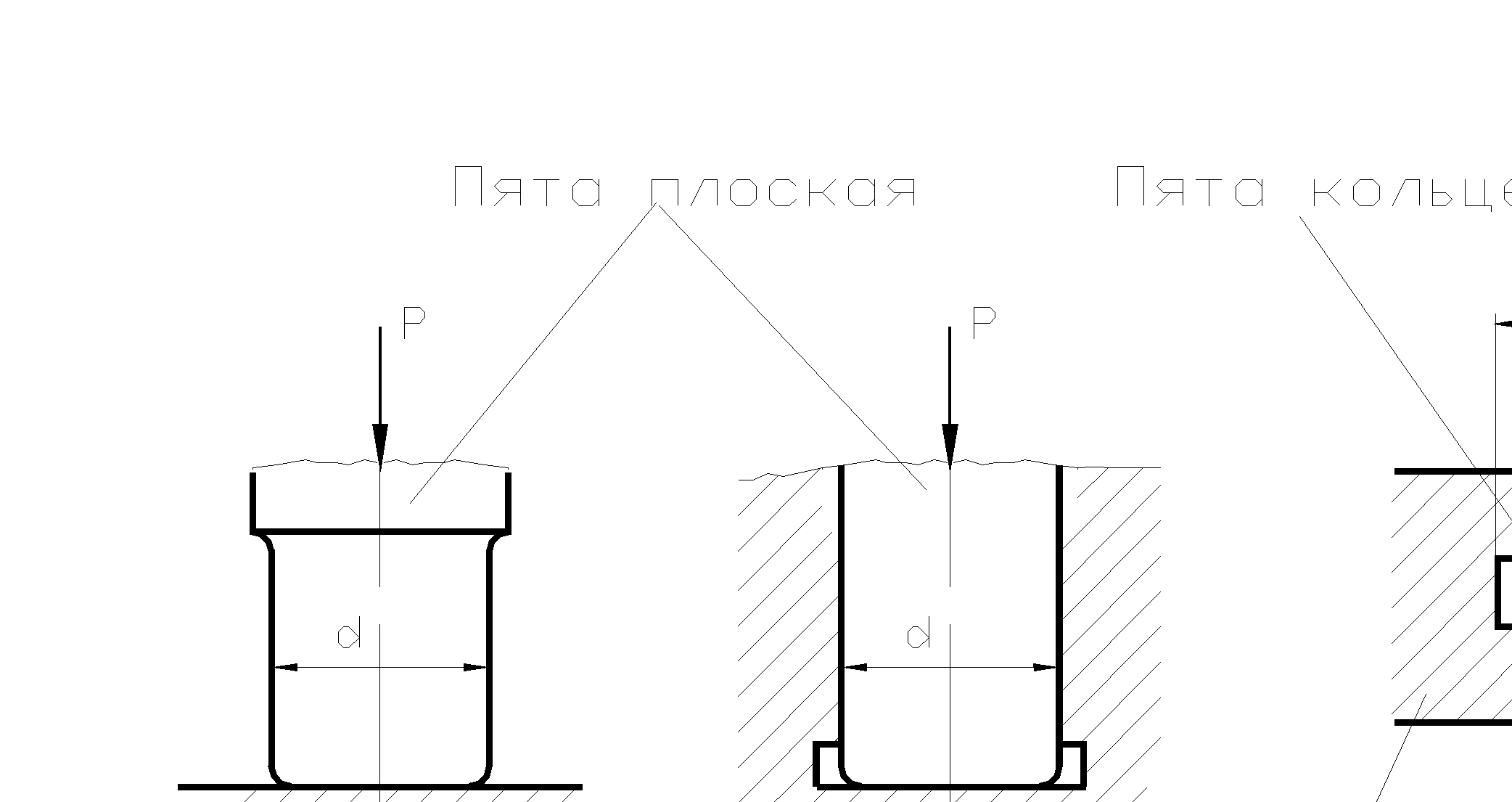

На рис. 5.84 показаны упорные подшипники скольжения, на которые действует в осевом направлении сила Р. Опорный участок вала называется цапфой. Форма рабочей поверхности подшипника скольжения и цапфы может быть разной: цилиндрической (шейкой; шипом); шаровой (шарнир в рабочих органах аксиально- поршневых насосов), плоской или кольцевой (пята) (рис. 5.84).

Рис. 5.84 Упорные подшипники скольжения

Цапфу, передающую осевую нагрузку, называют пятой, а опору- подпятником.

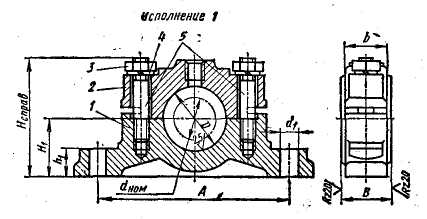

На рис. 5.85 показан корпус подшипника скольжения, в котором размещается вращающийся вал устройства.

Рис. 5.85.

Корпус подшипника скольжения.

Подшипникам скольжения нужна хорошая смазка. Трение определяет износ, нагрев и к.п.д. Основные закономерности трения описаны в разделе 2.18.

В подшипниках скольжения толщина слоя масла h между трущимися поверхностями должна превышать высоту микронеровностей Ra1, Ra2, т.е. h> Ra1+ Ra2.

При таком режиме имеет место самое благоприятное для подшипников скольжения жидкостное трение.

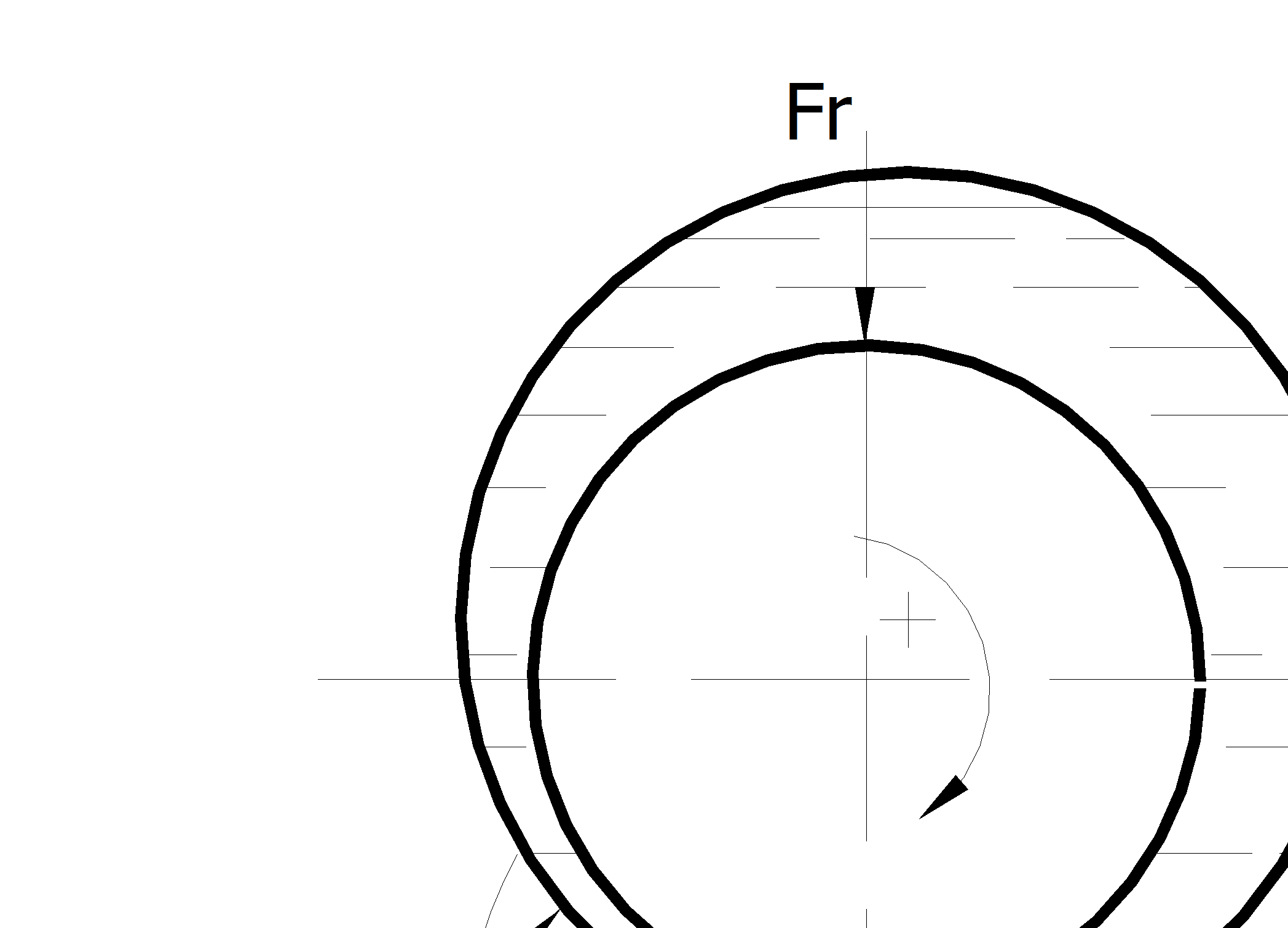

Рис. 5.86 Гидравлический клин

в подшипнике.

При достаточно большой скорости движения между сопрягаемыми поверхностями образуется клиновидный зазор, заполненный маслом (рис.5.86). Развиваемое давление в масле уравновешивает внешнюю нагрузку. Если такого рода зазор не образуется, то подшипник работать не будет.

Для образования режима жидкостного трения необходимо:

1. Между скользящими поверхностями должен быть зазор клиновидной формы.

2. Масло соотвествующей вязкости дожно непрерывно заполнять зазор.

3. Скорость движения контактирующих поверхностей должна быть достаточной для создания в масле необходимого давления.

При определенных условиях смазкой может быть вода или воздух.

Режим жидкостного трения нарушается, если значения рz и W выходят за определенные пределы.

Приближенный расчет (проверка) радиального подшипника [5].

Рис. 5.87 Конструктивные размеры вкладыша.

Конструкция вкладыша приведена на рис.5.87.Здесь

S1= 5 мм для d= 35…60 мм;

S1= 7,5 мм для d= 65…110 мм;

S1= 10 мм для d= 120…200 мм.

Обычно l/d= 0,5…2. Чем больше l/d , тем больше неравномерность распределения по длине нагрузки и выше местный износ вкладыша.

В подъемных механизмах l/d= 1,2…2;

металлорежущих станках l/d = 1,1…2;

редукторах l/d = 0,8… 1,2.

Расчет проводят по удельному даалению р в подшипнике и величине рu.

р= F/(dl)£ [p];

u= pdn/(60*1000), м/с.

Должно быть рu£ [pu].

Значения [pu],[p] берутся из таблиц .

Диаметральный зазор определяют из эмпирической формулы

D@ d*0,8*10 -3u 0,25, (5-135)

либо из рекомендаций.

Так, для шпинделей нормальной точности D@ 0,015…0,020мм.

В прецезионных станках D может быть меньше.

Выполняются посадки: H7/f7; H9/e8; H7/e8; H9/d9.

Сорт масла выбирают по аналогии с подобными устройствами. Применяются следующие масла: индустриальное марок 45, 30,20, 12, 5, 40А, 20А, 30А; турбинное масло марки 22 и т.д.

Рабочая температура не должна превышать 75°С. Её оценивают в зависимости от отношения u 2/D и по графику.

Потери мощности на трение в подшипнике

Nт= МтW= Мтpn/30;

где Мт=0,5mFd; m - коэффициент трения.

Некоторые коэффициенты трения пирведеныв таблице 5.9

Табл. 5.9

Коэффициенты трения

| Область применения | Коэффициент трения |

| Жидкостное трение | 0,001…0,008 |

| При слабой смазке - сталь по чугуну и пластмассе; - сталь по антифрикционному чугуну, бронзе; - сталь по баббиту | 0,15…0,20 0,1…0,15 0,05…0,1 |

Пример. Дано: d= 100 мм; Fr = 105H; n= 100 об/мин.

1. Окружная скорость u= p100*100/60000= 0,52 м/ с.

2. Из справочника выбираем l/d=1.

3. Удельное давление p= Fr/(dl)= 105/(100*100)= 10МПа@ @ 100 кГс/см2.

4. pu= 0,52*100=52 [кГс*м/(см2*с)].

5. Из таблиц выбираем материал вкладыша- Бр. ОЦС- 6-6-3 и незакаленную шейку вала.

6. Определяем диаметральный зазор

D= d*0,8*10-3u0,25= 100*0,8*10-3*(0,52)0,25=0,068 мм.

Тогда u2/D= 3,98.

Из графика видно, что для масла И-20 на этом режиме рабочая температура не будет превышать 28°С.

8. Из справочника определим конструкцию бронзового вкладыша:

S1= 7,5 мм; Н= 1,2*S +5= 11мм; h= 5мм.

9. Из таблицы выбираем коэффициент трения m= 0,125.

Тогда потери на трение будут Nтп= 0,5mFrdW= 0,5*0,125*105* *10-0,1*100*p/30000= 654,2 Вт.

Дата добавления: 2015-02-23; просмотров: 1571;