Подшипники качения.

Коэффициент трения качения равен m= 0,0015…0,006 и близок коэффициенту жидкостного трения. На остальных режимах трение скольжения существенно выше, чем трение качения.

При использовании подшипников качения упрощается система смазки и обслуживания подшипников, уменьшается возможность разрушения при кратковременных перебоях в смазке, например периоды пусков, резких изменений нагрузок и скоростей.

а)

ж)

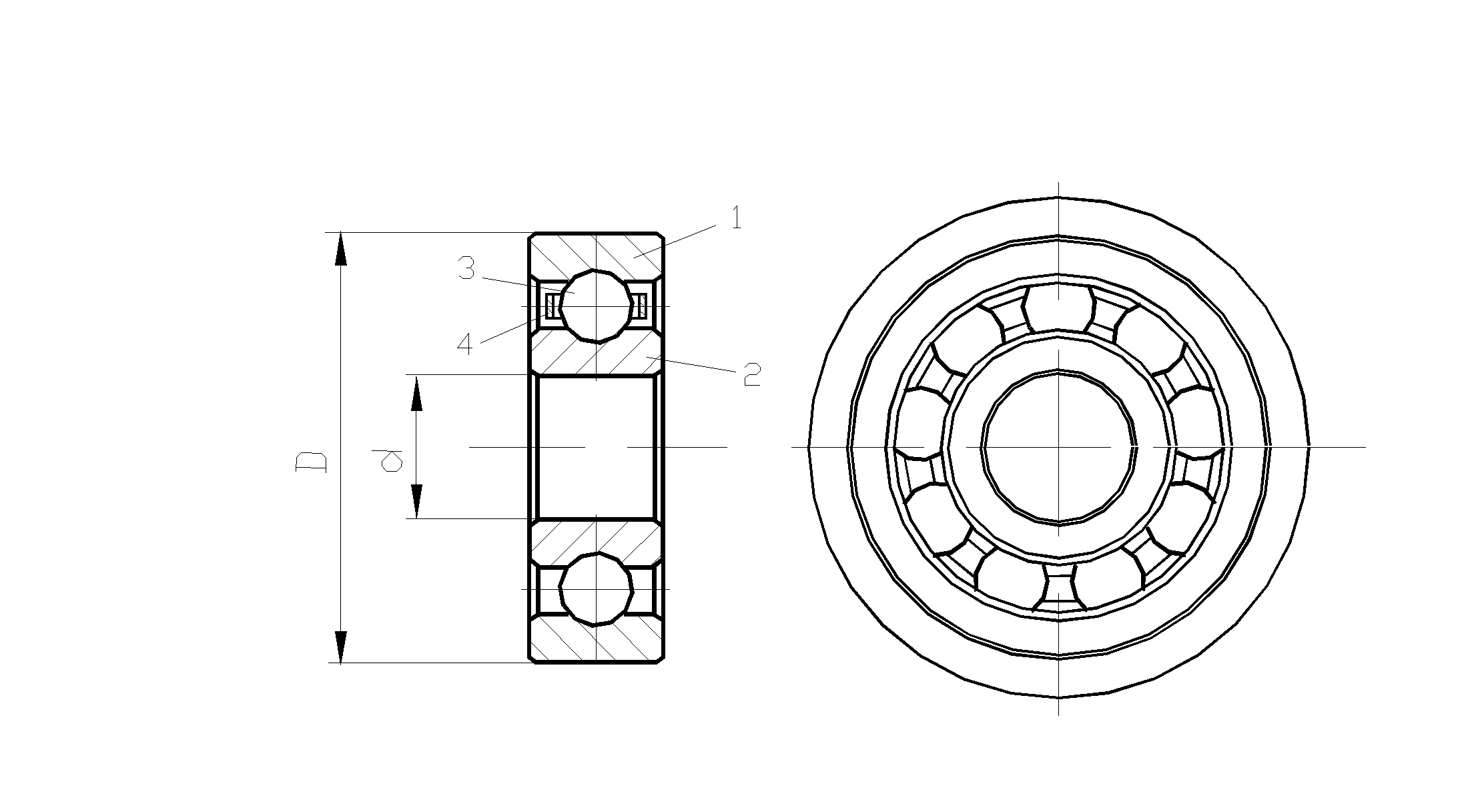

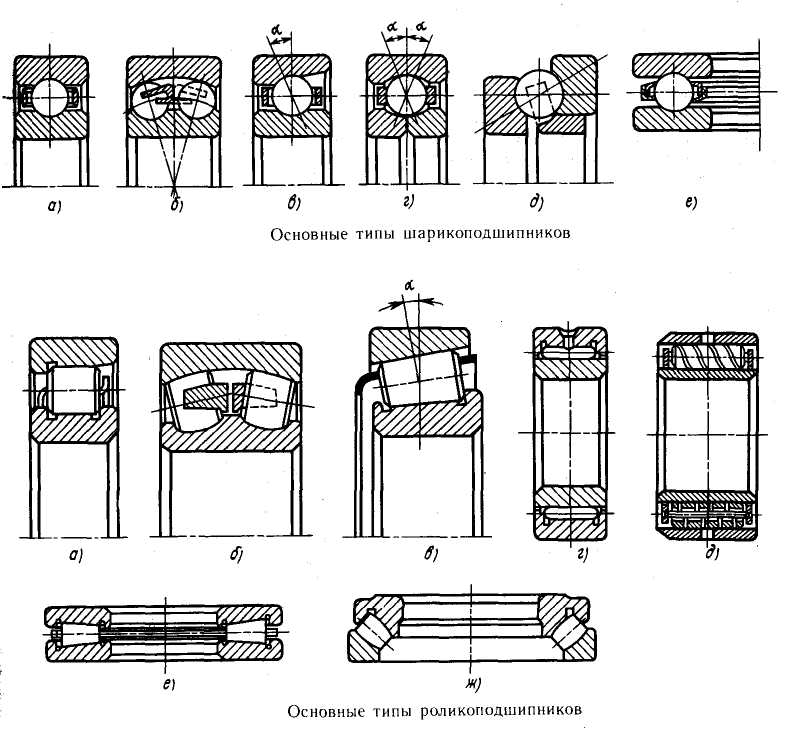

Рис. 5.88 Основные типы шарикоподшипников

(к рис. 5.88,а: 1,2- наружнее и внутреннее

кольца; 3- шарики; 4- сепаратор).

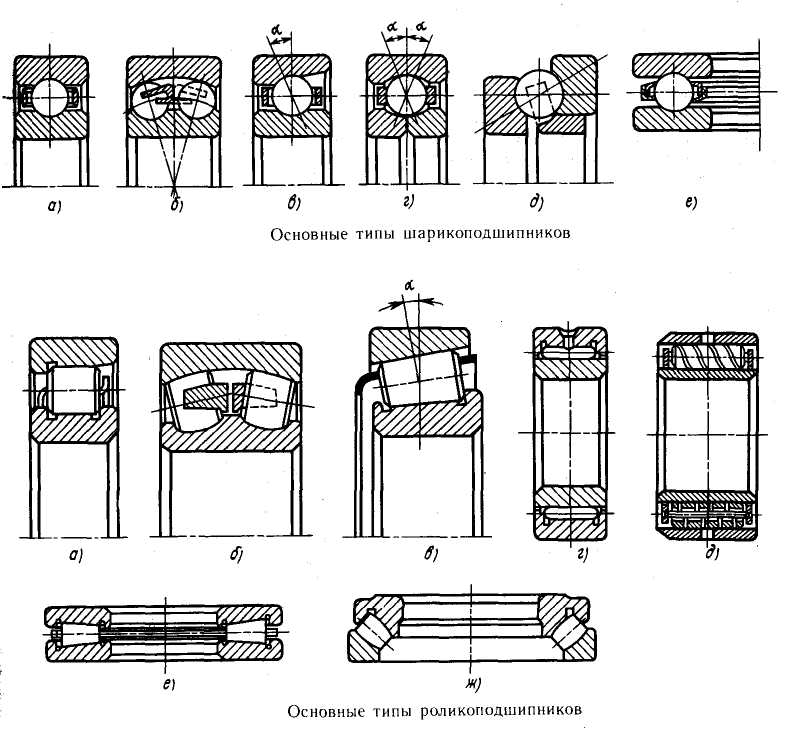

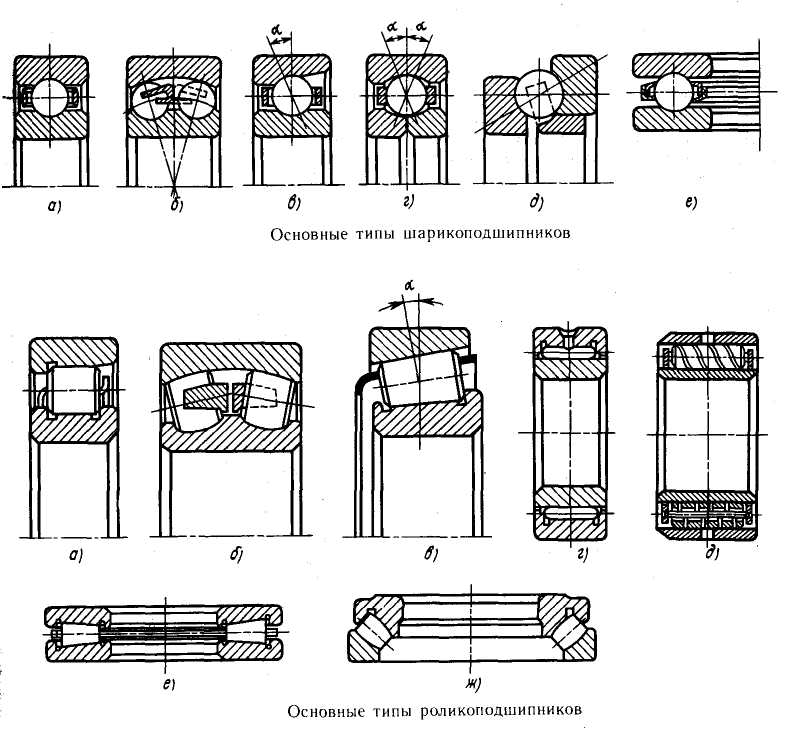

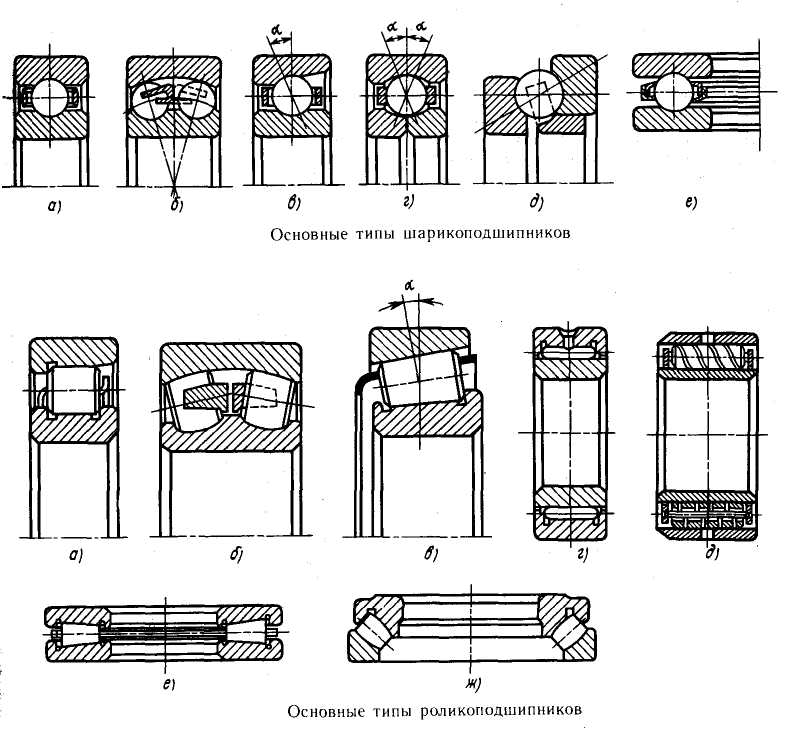

Существует множество типов подшипников качения, некоторые из которых показаны на рис. 5. 88, 5.89.

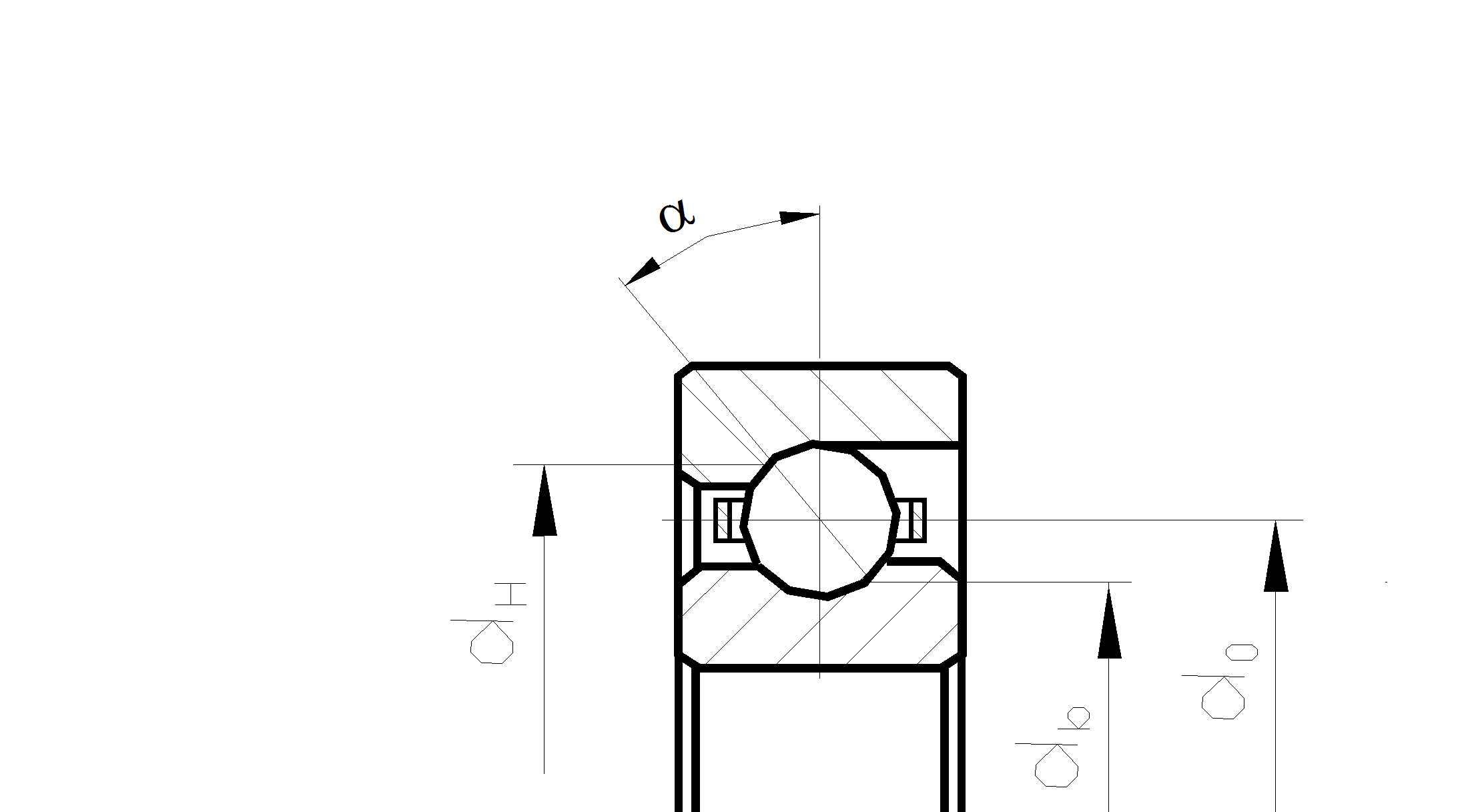

Подшипники разделяются на шариковые (рис. 5.88,а- в) и роликовые (рис.5.89,а- ж); на радиальные (рис. 5.88,а- г); упорные (рис. 5.88,е), радиально- упорные (рис.5.88,в,г, ж) , упорно- радиальные (рис. 5.88,д).

Радиальные шариковые подшипники (рис.5.88,а,б) наиболее просты и дешевы. Они допускают небольшие перекосы (до 0,25 °) и могут воспринимать осевые нагрузки, но меньше радиальных. Такие подшипники широко распространены.

Самоустанавливающиеся шариковые подшипники (рис. 5.88,б) применяют в случае значительных перекосов вала (до 2°… 3°). Они допускают небольшие осевые усилия.

Радиальные роликовые подшипники (рис.5.89,а, г,д) благодаря увеличенной контактной поверхности допускают значительно большие нагрузки, чем шариковые. Однако они не воспринимают осевые нагрузки и плохо работают в случае перекосов вала.

При использовании роликовых цилиндрических подшипников (рис. 5.89,б) с комбинированными (бочкообразными) роликами перекос нагрузки не очень опасен.

в)

Рис. 5.89 Основные типы роликоподшипников

Игольчатые подшипники (рис.5.89,г) позволяют уменьшить диаметральные габариты при значительных перегрузках.

Упорные подшипники (рис.5.88,е; 5.89,е,ж) воспринимает только осевые нагрузки.

По нагрузочной способности (или габаритам) подшипники разделяют на 7 серий диаметров и ширин: сверхлегкую; особо легкую; легкую; легкую широкую; среднюю; среднюю широкую; тяжелую.

По классам точности они подразделяются на: 0 (нормальный класс); 6 (повышенный); 5 (высокий); 4 (особо высокий); 2 (сверхвысокий).

От точности изготовления сильно зависит работоспособность подшипника, но возрастает и стоимость. Если для класса 0 стоимость взять за единицу, то для 2-го класса стоимость составит 10.

Все подшипники качения изготавливают из высокопрочных подшипниковых сталей (ШХ15) с термообработкой, обеспечивающей высокую твердость.

Большое влияние на работоспособность подшипника оказывает качество сепаратора. Сепаратор разделяет и направляет тела качения. При его отсутствии тела качения будут набегать друг на друга, приводя к возрастанию трения скольжения. Установка сепаратора значительно уменьшает потери и износ подшипника. Большинство сепараторов выполняют штампованными из стальной ленты. При повышенных окружных скоростях (u> 10…15 м/с) применяют массивные сепараторы из латуни, бронзы. Могут применять дюралюминий, пластмассы.

Распределение нагрузки по шарикам сильно зависит от зазора в подшипнике и точности изготовления подшипников качения.

Принимают, что максимальная нагрузка на шарик равна

F0= 5Fr/z, (5-136)

где Fr - радиальная нагрузка; z - число шариков.

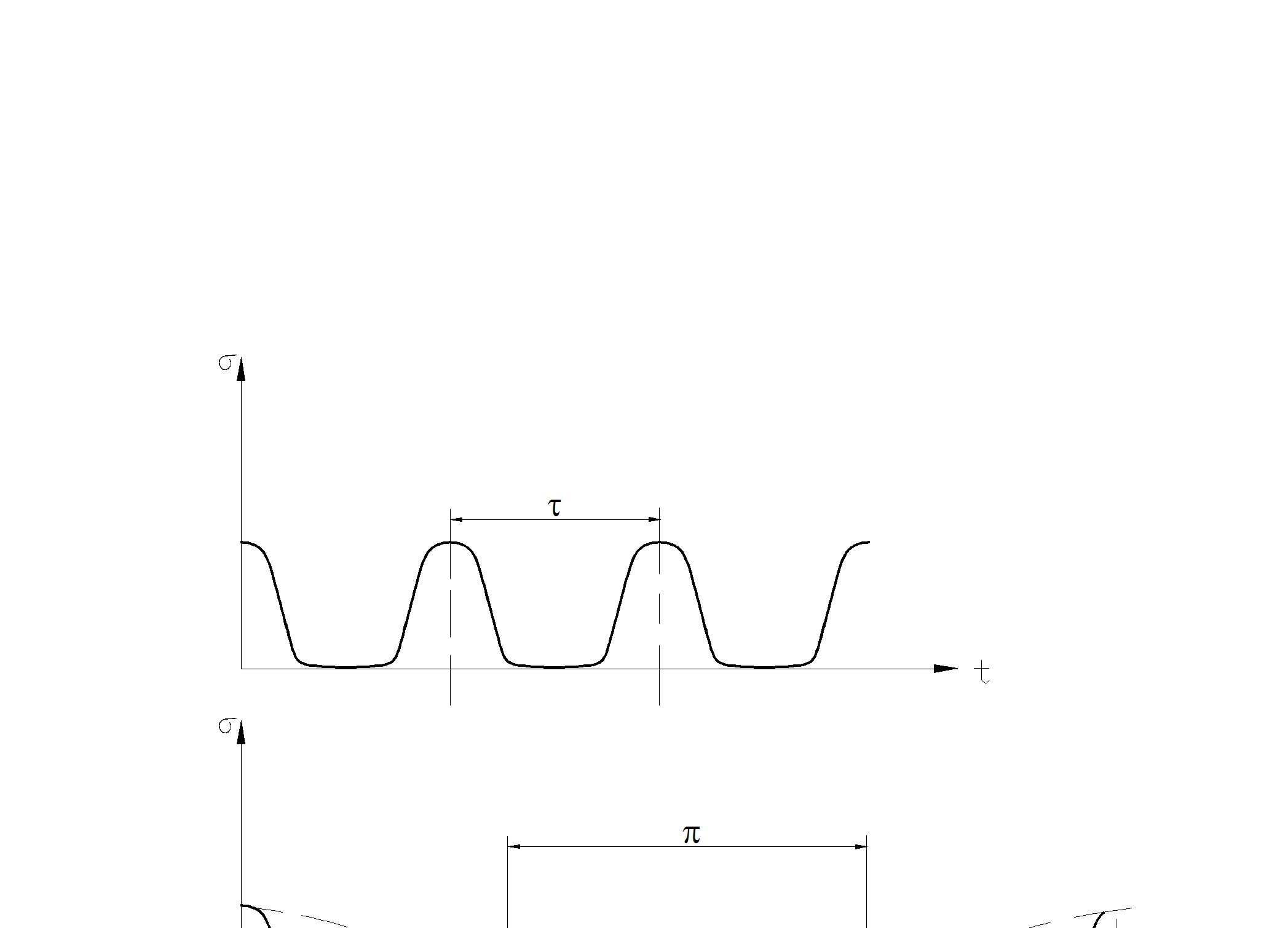

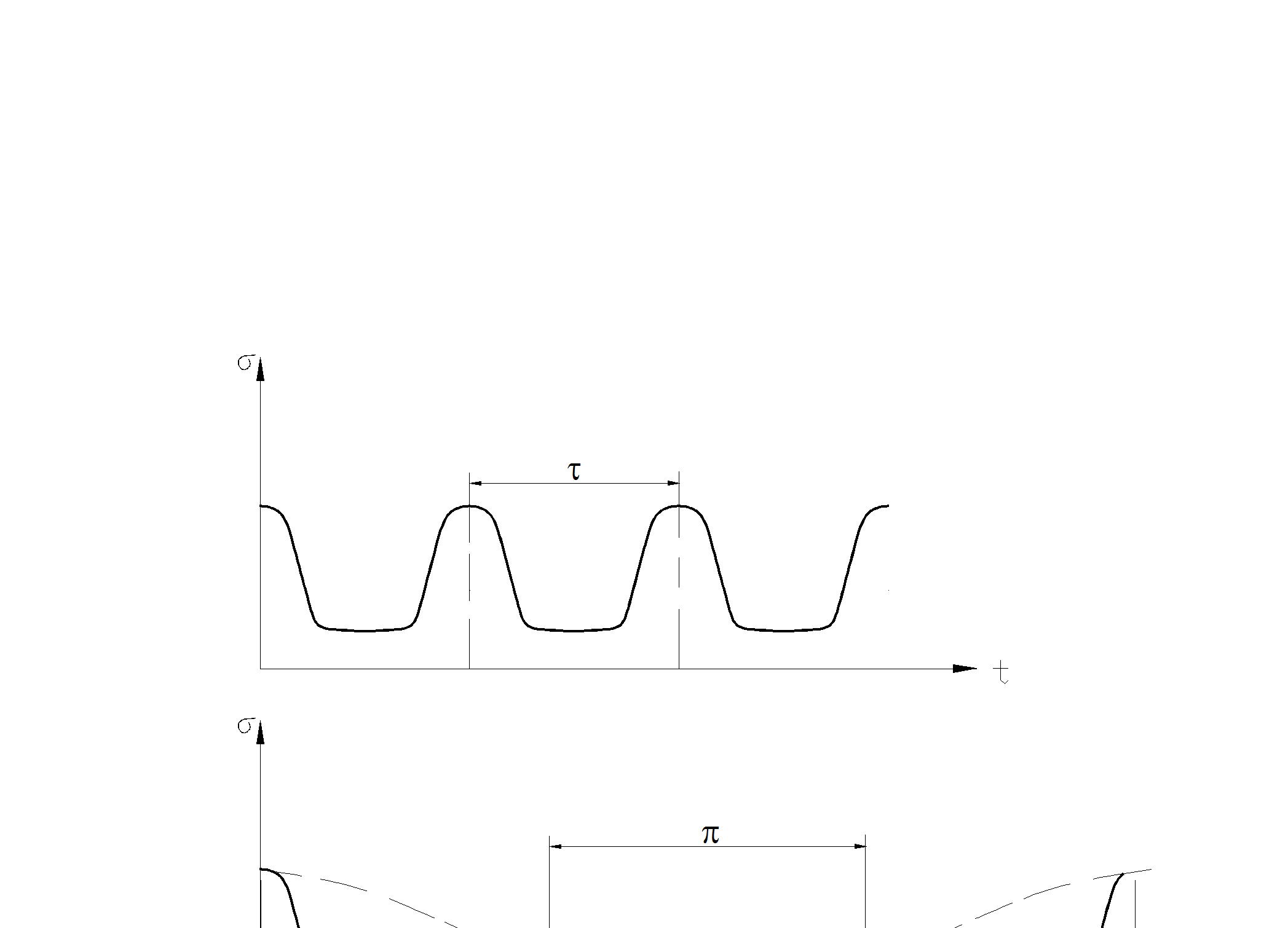

В каждой точке поверхности контакта колец или шариков контактные напряжения изменяются по отнулевому циклу (рис. 5.90). На рис. 5.90 изображены напряжения в точках a и b (рис. 5.91) при вращении внутреннего кольца.

Рис. 5.90. Изменение контактных напряжений в подшипнике.

Переменные напряжения приводят к усталостному износу- выкрашиванию.

Шарик в подшипнике совершает планетарное движение. При вращении внутреннего кольца и неподвижном наружном

u1= WD1/2; u0= u1/2= WD1/4.

Рис.5.91

Кинематика подшипника

Угловая скорость шарика вокруг своей оси

Wш= 2(u1- u0)/dш= WD1/(2dш). (5-137)

Угловая скорость шарика вокруг оси вала

Wс= 2u0/ Dm= WD12/[4(D1+ dш)]» 0,5 W. (5-138)

Следовательно, сепаратор вращается в ту же сторону, что и вал, с угловой скоростью, равной примерно половине угловой скорости вала.

При неточном изготовлении шариков одни из них с увеличенным диаметром тормозят, а с уменьшенным-

Рис.5.92

Характерные точки шарикоподшипника.

ускоряют вращение. Между сепаратором и шариками могут возникать значительные давления и силы трения, что привордит к износу шариков и сепараторов, увеличению потерь в подшипниках.

Контакт шарика с кольцом осуществляется по дуге aba (рис. 5.92). Если в точке “b” нет скольжения, то оно будет в точках “a”. В роликовых подшипниках имеет место чистое качение.

Каждый шарик и ролик подшипника дополнительно прижимаются к наружному кольцу центробежной силой Fцб= mWc2Dm/2.

В упорных подшипниках эта сила приводит к расклиниванию подшипника.

В радиально-упорных шариковых подшипниках (рис.5.88,ж) имеют место следующие кинематические соотношения:

частота вращения сепаратора

n0= nb(d0- DTcosa)/(2d0)+ nH(d0+ DTcosa)/(2d0);

частота вращения тела качения

nT= (nH- nb)(d02- DT2cosa)/(2d0DT).

В конических роликовых радиально-упорных подшипниках (рис.5.89,в)-

частота вращения сепаратора

n0= 0,5[nb(tgb- tgg)+ nH(tgb+ tgg)]ctgb;

частота вращения тела качения

nT= (nH- nb)(tg2b- tg2g)cosb/(2 tgb tgg)

Здесь nb, nH- частота вращения внутреннего и наружного колец; DT - диаметр тела качения.

На шарики упорного подшипника действует также гироскопический момент, связанный с изменением направления оси вращения в пространстве Мг= JwшWс. Это вращение возможно, если выполняется неравенство Мг> FmDm= М трения.

В радиальных подшипниках Мг= 0.

Таким образом, из- за вредного влияния динамических факторов допускаемые частоты вращения для упорных подшипников значительно ниже, чем в радиальных.

Смазка подшипников сильно влияет на их долговечность. Применяют пластичные (густые) смазки и жидкие масла. В принципе смазки много не надо. Излишнее ее количество ухудшает работу подшипника из-за гидравлических потерь и нагрева.

Подшипниковые узлы необходимо тщательно защищать от попадания пыли и грязи.

a

Fм FrS

Fa

М

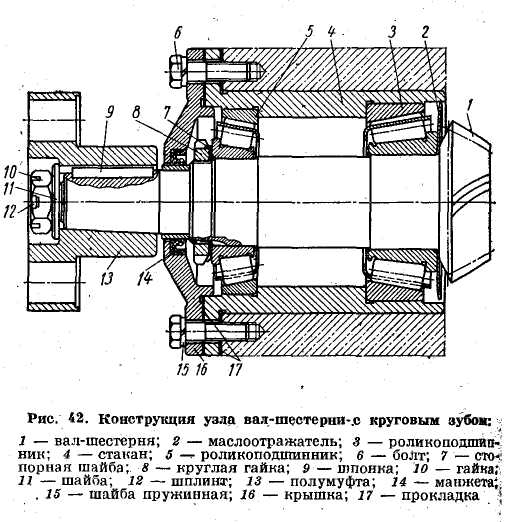

Рис.5.93. Конструкция вала- коническая шестерня с действующими силами:

1- вал-шестерня; 2- маслоотражатель; 3,5- роликоподшипники; 4- стакан;

6- болт; 7- стопорная шайба; 8- круглая гайка; 9- шпонка; 10- гайка; 11- шайба;

12- шплинт; 13- полумуфта; 14- манжета; 15- шайба пружинная; 16- крышка;

17- прокладка.

На рис.5.93 показана конструкция подобного узла с действующими силами и изгибающим моментом. Здесь

FrS= (Ft2+ Fr2)1/2; M= Fadm1/2.

На левый подшипник действуют силы: Fr1- радиальная; Fa1- осевая.

На правый подшипник- Fr2; Fa2.

Радиальные нагрузки Fr1, Fr2- определяются из уравнений равновесия: SY= 0; SM= 0.

Расстояния между этими силами зависят от конструкции узла подшипникового.

Осевые нагрузки определяются из уравнения

Fa- Fa1+ Fa2= 0.

В общем случае Fa1¹ Fa2 и тогда необходимы дополнительные условия.

Внутренние силы Si , раздвигающие кольца подшипников, зависят от типа подшипников, угла a, условий сборки или регулировки подшипников. Если сборка выполнена с большими зазорами, то всю нагрузку воспринимают один или два ролика. Тогда Si= Fritga. Большие зазоры приводят к быстрому разрушению подшипников. Обычно их величина близка нулю. В этом случае под нагрузкой находится примерно половина тел качения, а суммарная осевая составляющая равна

Si= eFri- для радиально- упорных подшипников;

Si= 0,83eFri- для конических роликовых подшипников.

Здесь e- параметр осевой нагрузки, выбираемый из таблиц.

У конических подшипников имеет место осевая игра (смещение), зависящая от радиального зазора. Им также свойственен торцевой зазор между рабочими бортами внутренних колец и смежными торцами роликов, который необходимо учитывать.

Основными причинами отказов подшипников являются:

1. Усталостное выкрашиваение. 2. Износ (абразивный). 3. Разрушение сепараторов. 4. Раскалывание колец и тел качения. 5. Остаточная деформация на беговых дорожках.

Расчет или выбор подшипников качения

Обычно при проектировании машин подшипники качения не конструируются, а подбираются из стандартных по условным формулам. Хотя в специальных случаях возникает необходимость в разработке и изготовлении оригинальных подшипников.

Расчет в основном базируется на 2-х критериях:

- расчет на статическую грузоподъемность по остаточным деформациям;

- расчет на динамическую грузоподъемность для предупреждения выкрашивания.

Выбор подшипников по динамической грузоподъемности С.

Выполняют его при n³ 10 об/мин. Если 1£ n £ 10 , то в расчет принимают n= 10 об/мин.

Условие подбора- С (потребная)£ С(паспортная).

Паспортная динамическая грузоподъемность С это такая нагрузка, которую подшипник может выдержать в течение 1 млн. оборотов без появления признаков усталости не менее, чем у 90% испытываемых подшипников. Значения С приведены в каталогах, где применяются обозначения С или Са.

Ресурс L (L= n60TcTдТг, где Tc- количество часов в сутки; Tд - количество дней в году; Тг- число лет; n- частота вращения в об/мин)и динамическая грузоподъемность С связаны соотношением

L= a1a2(C/P)p, [млн. обор] (5-139)

или

C= Pr [L*10-6/(a1a2)]1/p, (5-140)

где Pr - эквивалентная динамическая нагрузка (Рr = FrS Kd KT); Kd -коэфициент безопасости; KT - температурный коэффициент; p= 3 – для шариковых подшипников; р= 3,33- для роликовых подшипников; а1- коэффициент надежности; а2- обобщенный коэффициент совместного влияния, качества металла и условий эксплуатации.

В большинстве изделий принимают коэффициент надежности S=0,9. Если требуется ее увеличить, то уменьшают коэффициент а1.

При малых ресурсах ограничивают Р£ 0,5 С.

Если n= const, то L удобней считать в часах

Lh= L/(60n)= TcTдТг. (5-141)

Для ответственных механизмов, работающих с перерывом

Lh³ 800 час; для круглосуточного использования (насосы, компрессоры…) Lh³ 40000 час.

Эквивалентная динамическая нагрузка Pr – такая условная постоянная радиальная нагрузка, которая при приложении ее к подшипнику с вращающимся внутренним кольцом и неподвижным наружным обеспечивает таку же долговечность, какую подшипник имеет при действительных условиях нагружения и вращения. Для ее расчета можно использовать соотношения:

для радиальных и радиально- упорных подшипников

Pr = (XVFr + YFa)KdKT, (5-142)

для упорных и упорно-радиальных подшипников

Pа = (XFr + YFa)KdKT. (5-143)

Здесь X,Y- коэффициенты нагрузок (из каталога); V - коэффициент вращения (для внутреннего вращающегося кольца V=1, для наружного вращающегося кольца V= 1,2); Kd= 2,5…3,0- при сильных толчках, ударах; Kd= 1,3…1,5- приумеренных толчках; KT= 1 для ШХ15 при Т= 100°С; при T =125…250°C КТ= 1,05…1,4.

Значения X, Y зависят от отношения Fa/(VFr).

Переменность режима работы учитывают вводом эквивалентной нагрузки

PE= [S(P3iLi)/SLi]1/3, (5-144)

где Pi - вычисляют для каждого уровня нагрузки (см. (5-142), (5-143)); Li- число млн. оборотов при нагрузке Pi.

Эквивалентная долговечность в этом случае будет

LHE= KHELh , (5-145)

где KHE - коэффициент режима нагрузки из таблицы 5.3.

При известном LHE можно записать

LE= 60*10-6nLHE [млн. обор].

Значение LE используют при расчете по формуле (5-140), принимая L= LE и Рr, равный максимальной из расчетных радиальных нагрузок, умноженной на коэффициент безопасности и температурный коэффициент.

Вообще нагрузка Р растет с уменьшением ресурса L. Она ограничена потерей статической прочности или статической грузоподъемностью.

Тогда

С= Pmax [LE/(a1a2)]1/ p» 1,3Fr max(LE) 1/p. (5-146)

Статическую грузоподъемность используют для подбора подшипников при n< 1 об/мин, когда число циклов мало и не вызывает усталостных разрушений P0£ C0 , где P0 - эквивалентная статическая нагрузка; C0 - статическая грузоподъемность.

Статическая грузоподъемность это такая статическая нагрузка, когда остаточная деформация тел качения и колец в наиболее нагруженной точке контакта равна 0,0001 диаметра тела качения. В радиальных подшипниках и радиально- упорных – это радиальная нагрузка; в упорных и упорно- радиальных – осевая. Величина С0 указана в каталоге.

Эквивалентная статическая нагрузка равна

P0= X0Fr+ Y0Fa, (5-147)

но она не должна быть меньше P0= Fr. Здесь X0, Y0 – коэффициенты радиальной и осевой статических нагрузок (обычно берутся из таблиц).

Предельная быстроходность подшипников ограничивается частотой, указанной в каталоге. Для оценки прдельной быстроходности принят условный параметр [Dmn]= const.

Допускаемое значение [Dmn] зависит от конструтивных и эксплуатационных параметров: типа подшипника; типа сепаратора; класса точности; типа смазки и т.п.

Муфты.

Это устройства, служащие для соединения концов вала, стержней, труб, электропроводов и др.

Необходимость соединения валов обусловлена конструктивной компоновкой разных частей машины. Применяется множество муфт, различающихся принципом действия и управления, конструкцией.

Классификация муфт:

1. Муфты механические, электрические, гидравлические.

2. Муфты неуправляемые (компенсирующие, упругие), управляемые (кулачковые, фрикционные), самоуправляемые автоматические.

3. Муфты глухие, компенсирующие, жесткие.

Широко применяемые муфты стандартизированы.

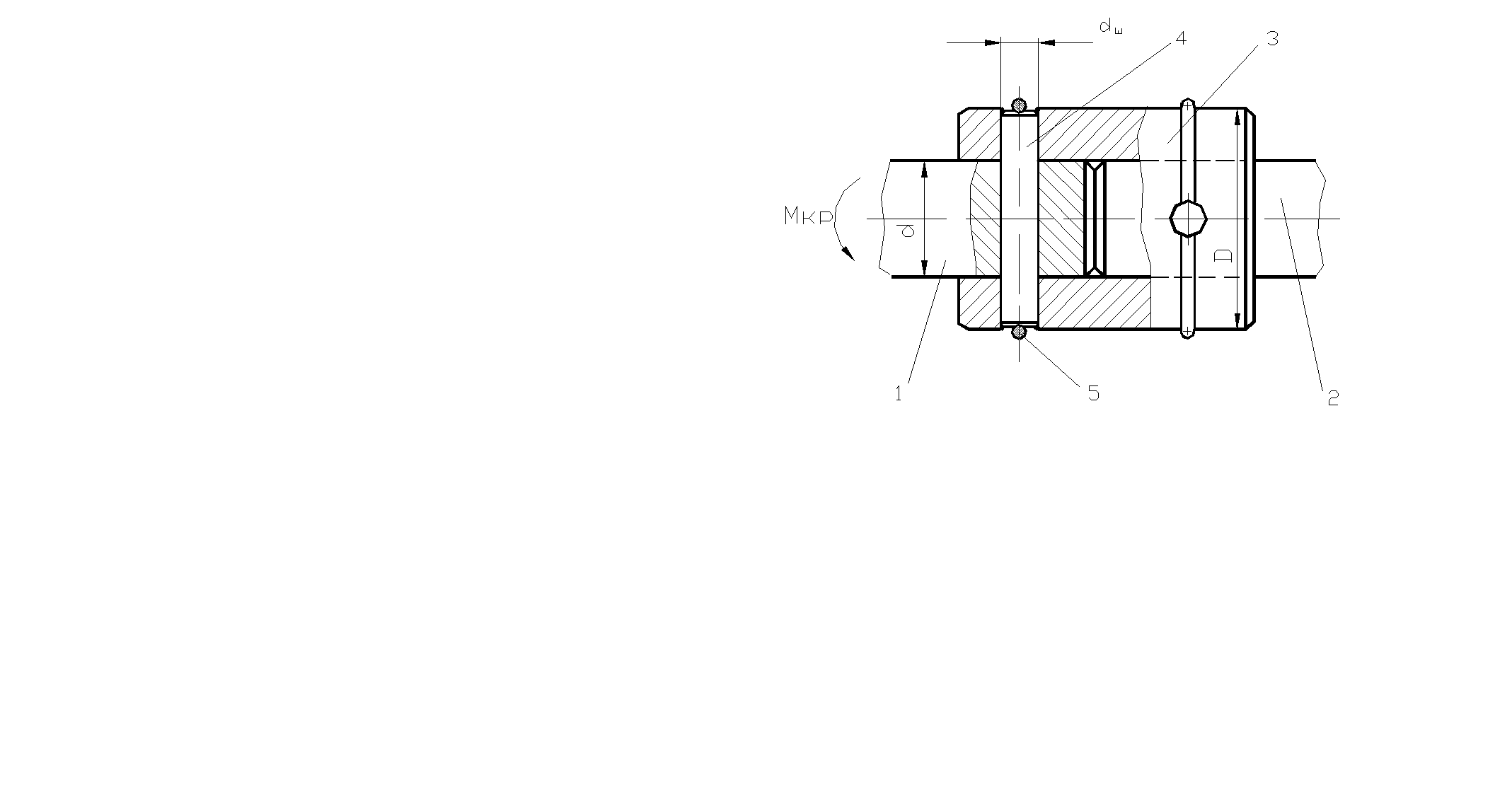

Муфты глухие(рис. 5.94) .

Это простейшие конструкции. Сцепление втулки с валами выполняют с помощью штифтов, шпонок, зубьев, шлицов.

Втулочные муфты применяют для соединения легких устройств при d£ 60…70 мм. В тяжелых машинах их применение затруднено из-за необходимости при монтаже и демонтаже смещать валы, агрегаты в осевом направлении.

Прочность определяется прочностью штифтового соединения.

Рис. 5.94 Муфта глухая:

1, 2- соединяемые валы; 3- втулка;

4- штифт; 5- кольцо предохрани-тельное.

При этом штифт рассчитывают на срез и на смятие:

при цилиндрическом штифте на срез

t= Мкр/(2rfш)= Мкр/(dp d2ш/4)£ [t], (5-148)

при коническом штифте на срез

t= Мкр/(dp dсрш 2 /4)£ [t], (5-149)

на смятие

sсм= Мкр/[d(dсршdср)]£ [sсм], (5-150)

где Мкр - крутящий момент; dсрш=(dш1 + dш2)/2 ,dср- соответственно, средние диаметр конического штифта и толщины стенки.

Кольцо 5 предотвращает смещение штифта в процессе вращения, способное привести к травме.

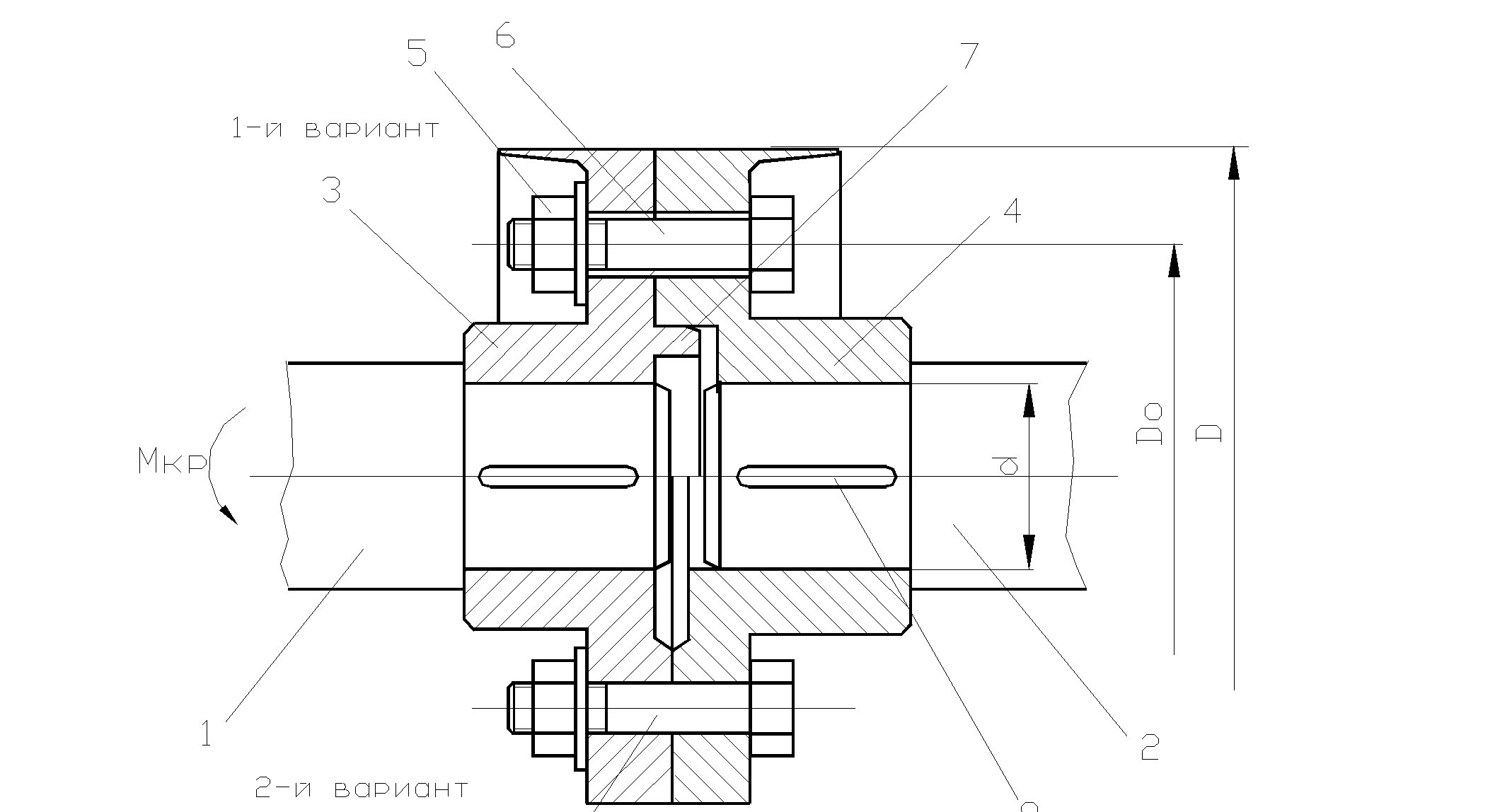

Муфта фланцевая (рис. 5.95) .

Рис. 5.95.

Муфта фланцевая

(2 варианта):

1,2- соединяеиые валы;

3,4- полумуфты; 5- гайка; 6- болт; 7- цент-рирующий буртик;

8- болт припасован-ный; 9 - шпонка.

Болт может быть поставлен в отверстиях с зазором (вариант I) или без зазора (припасованные болты 8, вариант II). В 1-м случае крутящий момент передается силами трения, возникающими в стыке полумуфт от затяжки болтов. Во 2-м случае – крутящий момент передается непосредственно болтами, работающими на срез и смятие.

В первом варианте центрирование полумуфт происходит с помощью буртика 7. Во втором- с помощью болтов.

Центрирующий выступ (буртик) затрудняет монтаж и демонтаж соединения, т.к. при этом необходимо осевое смещение валов.

Расчет на прочность выполняют для шпонок (9), шпоночных пазов или шлицевых соединений и болтов.

Расчет на прочность болтов, поставленных с зазором.

Сила, действующая на 1 болт

Fz= 2Mкр/(D0 z), (5-151)

где Mкр - крутящий момент на вале; z - число болтов.

При этом сила затяжки болта Fz зат должна быть больше сил трения, т.е.

Fz зат³ KFz /(im),

где i - число плоскостей стыка (здесь 1); m = 0,15…0,20- коэффициент трения; К- коэффициент запаса (К= 1,3…1,5- для статических нагрузок; К= 1,8…2- для переменных нагрузок).

Прочность болта можно оценить по выражению

sэк= 1,3Fz зат/(p d21/4)£ [s], (5-152)

где d1- внутренний диаметр резьбы.

При использовании болта без зазора отверстие должно калиброваться разверткой, а диаметр болта выполняют с посадкой скольжения (без зазора). Расчет проверяется на срез

t= Fz/(pd2/4)£ [t]= (0,2…0,3)sm (5-153)

и смятие

sсм= Fz/(dd)£ sсм= 0,8sт , (5-154)

где d - толщина соединяемых деталей.

Дата добавления: 2015-02-23; просмотров: 4497;