Материалы и термообработка.

Установлено, что нагрузка, допускаемая по контактной прочности зубьев, определяется в основном твердостью материала.

Часто применяют стали с соответствующей термообработкой. Эти материалы приводятся в таблице [4].

В зависимости от твердости стальные зубчатые колеса разделяются на две основные группы: а) твердостью до 350 НВ (зубчатые колеса нормализованные или улучшенные) ; б)- твердостью свыше 350 НВ (с объемной закалкой, закалкой, в том числе цементацией и азотированием и др).

Эти группы различны по технологии изготовления, нагрузочной способности и способности к приработке.

При твердости меньшей 350 НВ можно выполнять чистовое нарезание зубьев после термообработки и получать высокую точность без применения дорогих отделочных операций (шлифования, притирки и др.). Колеса этой группы хорошо прирабатываются и не подвержены хрупкому разрушению при динамических нагрузках. Для лучшей приработки зубьев твердость шестерни рекомендуют делать больше твердости колеса не менее, чем на 10…15 единиц.

Такие материалы используют в мало и средненагруженных передачах, в передачах с большими колесами, термообработка которых затруднена, а также в индивидуальном и мелкосерийном производстве.

При НВ> 350 твердость выражают обычно в HRC (1HRC» 10 HB).

Если HRC 50…60, то допускаемые контактные напряжения увеличиваются до 2-х раз, а нагрузочная способность передачи – до 4-х раз по сравнению нормализованными или улучшенными сталями.

Однако, несмотря на важные достоинства высокотвердых материалов, их применение приводит к следующим трудностям:

1. Эти материалы плохо прирабатываются и требуют повышенной точности изготовления.

2. Так как нарезание зубьев в закаленном состоянии затруднено, то сначала механически их нарезают в сыром состоянии, а затем термообрабатывают с последующей шлифовкой, притиркой и т.п.

Эти операции окупаются в крупносерийном и массовом производстве.

Для получения высокой твердости используют объемную закалку (на сталь 45, 40Х….). При этом твердость поверхности 45…55 HRC.

Объемную закалку в ряде случаев заменяют поверхностной закалкой (методом ТВЧ или пламенем ацетиленовой горелки). При этом получают 48…54 HRC. Эти методы применяют для модулей зацепления m³ 5мм для сталей 45, 40Х.

Цементация обеспечивает HRC 58…63.

После цементации появляются искажения формы, которые приходится исправлять. Для цементации применяют стали 15, 20, 20Х, 12ХН3А и др.

Легированные стали обеспечивают повышенную прочность сердцевины и тем самым предотвращают продавливание хрупкого поверхностного слоя толщиной 1,5…2 мм при нагрузках.

Цементацию применяют в изделиях, где масса и габариты имеют решающее значение (транспорт, авиация и т.п.).

Нитроцементация (насыщение азотом и углеродом поверхностного слоя в газовой среде) проще и быстрее цементации и поэтому применяется более широко.

Азотирование чаще применяют для колес с внутренними зубьями. Применяют сталь типа 38ХМЮА.

Для повышения изгибной прочности высокотвердых зубьев проводят упрочнение галтелей дробеструйным наклепом, накаткой.

В зависимости от способа получения заготовки различают литые, кованные, штампованные колеса и колеса, изготовленные из проката. Стальное литье обладает пониженной прочностью и используется обычно для колес крупных размеров, работающих в паре с кованой шестерней.

Чугун применяют в основном для изготовления крупногабаритных, тихоходных колес и колес открытых зубчатых передач. Недостаток- пониженная прочность по изгибу зубьев. Однако чугун хорошо противостоит усталостному выкрашиванию и заеданию в условиях недостаточной смазки.

Используют серый и модифицированный чугуны, магниевый чугун с шаровидным графитом.

Из пластмасс для зубчатых колес применяют текстолит (Е= 6000…8000МПРа), лигнофоль, полиамиды. Из них обычно делают одно колесо из пары. Их используют в малонагруженных и кинематических передачах. Пластмассовые колеса целесообразно применять там, где нет жесткого корпуса.

Допускаемые напряжения.

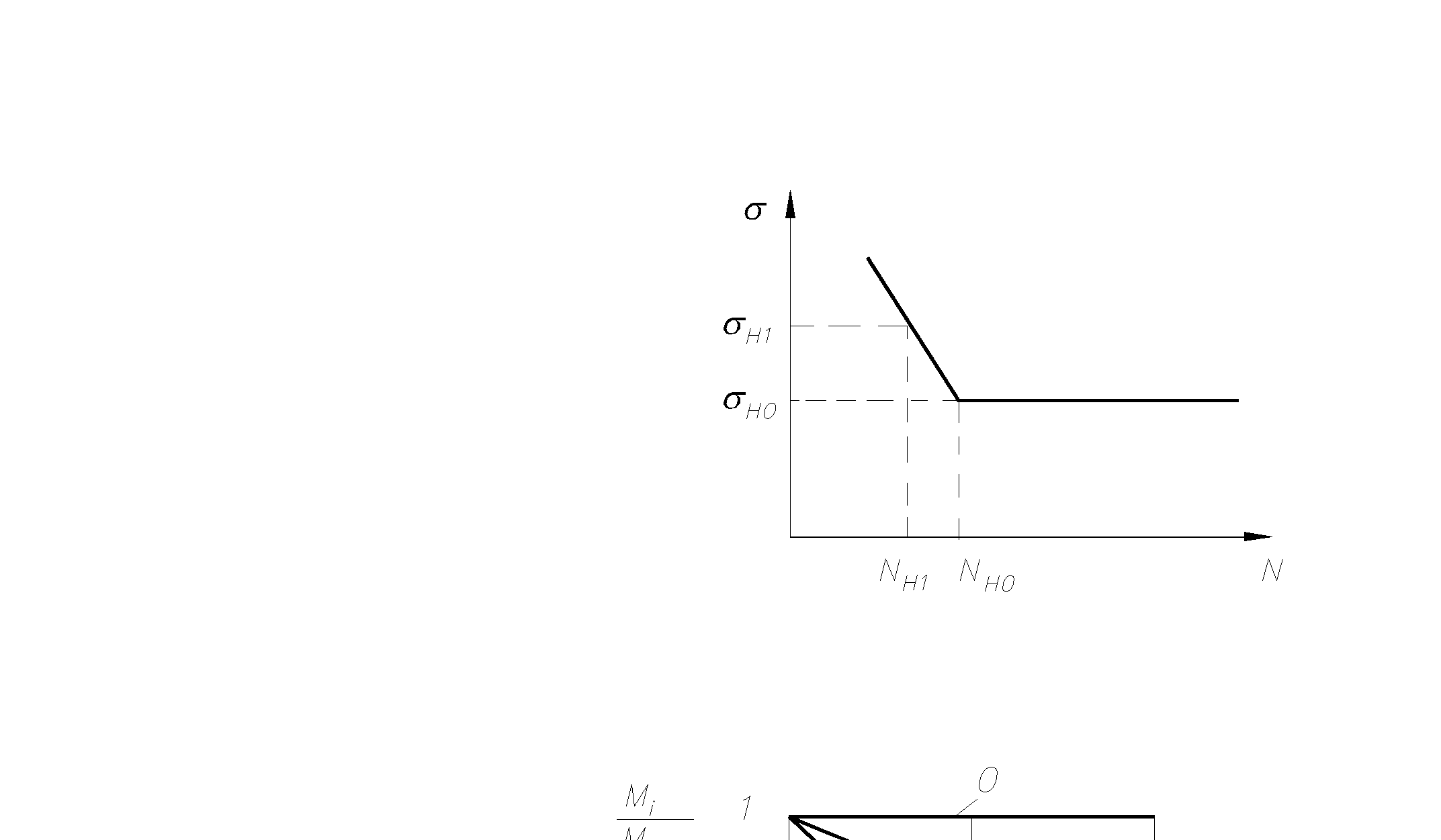

Предлагаемый расчет основан на кривых усталости (рис. 5.50) при контактных циклических нормальных напряжениях. Допускаемое контактное напряжение рассчитывается по формуле

[sH]= (sH0 /sH)KHL, (5-69)

где sH0 - предел выносливости по контактным напряжениям; sH - коэффициент безопасности; KHL - коэффициент долговечности.

Предел выносливости выбирается из таблиц в зависимости от матерала и технологии изготовления детали. Определяется же он и базовое число циклов NH0 экспериментально на специальных стендах со специально изготовленными образцами по фактам их разрушения.

Кривая усталости, построенная по результатам эксперимента в полулогарифмических координатах, свидетельствует о том, что при напряжениях, меньших предела выносливости sH0, ресурс рассматриваемой детали практически не оказывает влияния на ресурс всего механизма. Если же максимальное напряжение sHi цикла превысит величину sH0, то допускаемое для рассматриваемой детали количество циклов определяется абсциссой точки пересечения пунктирной линии от значения напряжения sHi с наклонным участком кривой.

Рис. 5.50

Кривая усталости

Для прямозубых, косозубых колес с небольшим различием по твердости зубьев шестер-ни и колеса за расчетное часто принимается меньшее из 2-х допускаемых напряжений, определенных для шестерни и колеса.

1,25[sH]min - цилиндрич. передачи;

[sH]= ([sH]1 + [sH]2)/2£ (5-70)

1,15[sH]min- конические передачи,

где [sH]min - меньшее из двух приведенных значений.

В передачах зубья шестерни следует выполнять более твердыми, чем у колеса.

Предел контактной выносливости sH0 и базовое число циклов NH0 зависят в основном от твердости рабочих поверхностей зубьев. Коэффициент безопасности рекомендуется принимать sH³ 1,1 при нормализации, улучшении или объемной закалке зубьев; sH³ 1,2 – при поверхностной закалке (ТВЧ), цементации, азотировании.

Коэффициент долговечности KHL учитывает влияние срока службы и режима нагрузки передачи, возможность повышения допускаемых напряжений для кратковременно работающих передач (при NHi< NH0 ).

Расчет выполняется по кривой усталости (рис.5.50). Уравнение (5-71) описывает взаимосвязь текущих контактных напряжений sHi с пределом усталости и циклами колебаний

sH i= sH 0 (NH0 / NH i )1/m, ( 5-71)

где NH0 - базовое число циклов; NHi - число циклов до разрушения; m= 6.

Из этого выражения коэффициент долговечности равен

KHL= (NH0 / NH i ) 1/m. (5-72)

Обычно он удовлетворяет неравенству 1£ KHL £ 2,4 .

При NHi> NH0 кривая усталости параллельна оси абсцисс и KHL= 1.

Расчет числа циклов переменных напряжений выполняют с учетом режима нагрузки передачи. Есть режим постоянной и переменной нагрузки. Если отклонения от номинала не превышают ± 20%, то это считается режимом с постоянной нагрузкой.

При постоянном режиме нагрузки

N= 60nct, (5-73)

где n - частота вращения колеса, по материалу которого определяют допускаемые напряжения; t- число часов работы; c - число зацеплений зуба за один оборот колеса (с- равно числу колес, находящихся в зацеплении с рассчитываемым).

Постоянный режим работы является наиболее тяжелым.

При переменных режимах нагрузки расчет KHL по эквивалентному числу NHE

2,4 ³KHL= (NH0 / NH Е ) 1/6 ³ 1. (5-74)

Величина NHЕ определяется из опыта. В ряде случаев можно использовать формулу

NH Е = 60с  (Mi /Mmax)3niti, (5-75)

(Mi /Mmax)3niti, (5-75)

где Mi, Mmax- текущий и максимальный крутящие моменты, учитываемые при расчете на усталость; ni, ti- частоты вращения и время работы, соответствующие моментам Mi.

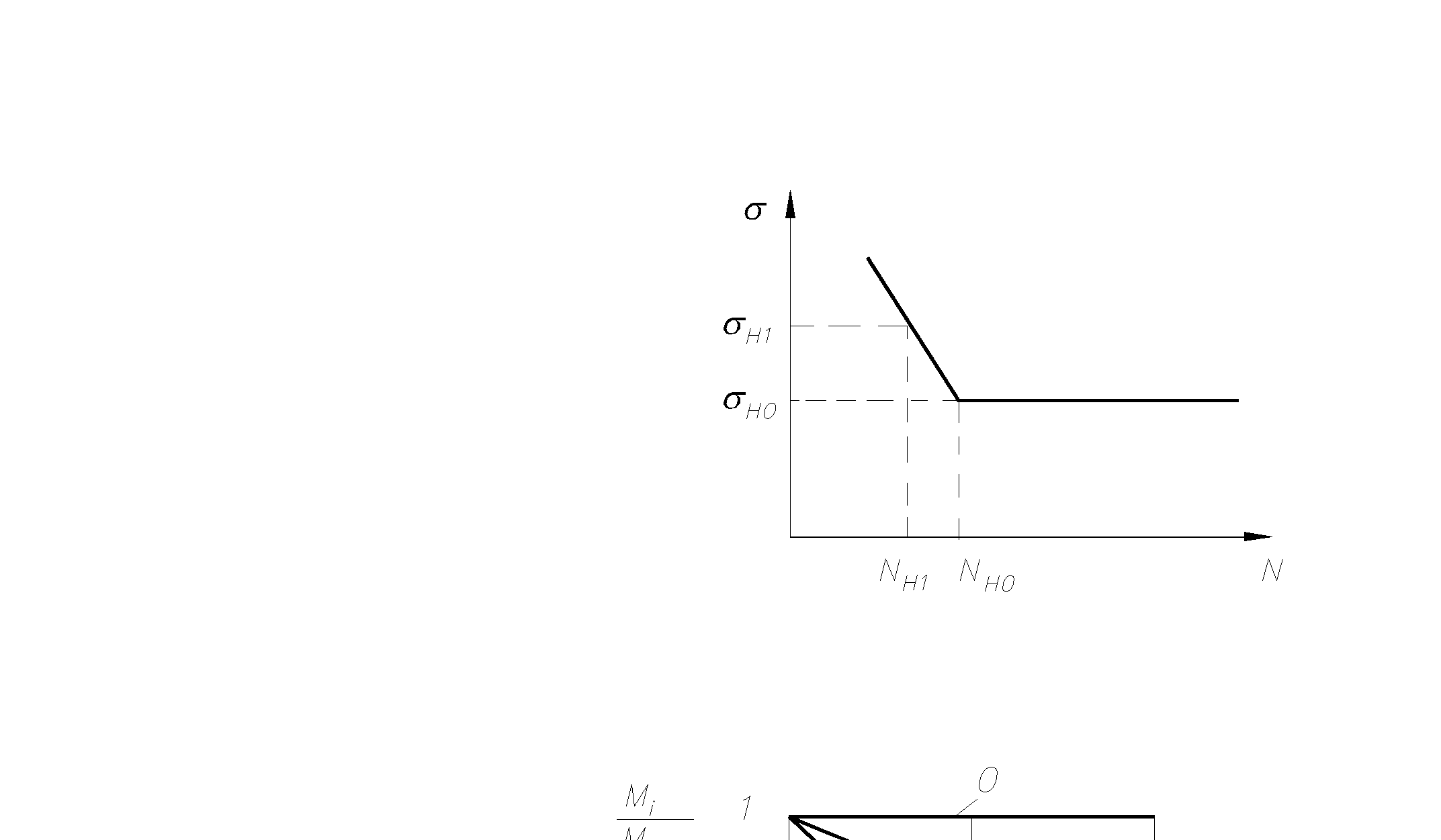

Из-за разнообразия условий эксплуатации в большинстве случаев циклограммы нагрузки могут быть приближенными. На основании исследований установлено, что большинство режимов нагрузки можно свести к 6 типам, изображенным на рис. 5. 51.

Рис. 5.51

Типы режимов работы передач:

0- постоянный; I- тяжелый; II-средний равновероят-ный; III- средний нормальный; IV- легкий; V- особо легкий.

Режим работы I- используется для горных машин; II, III- для транспортных машин; IV, V- для универсальных металлорежущих станков.

В связи с этим введено обозначение

KHE= NHE / NS =  (Mi /Mmax)m/2niti,/

(Mi /Mmax)m/2niti,/  niti, (5-76)

niti, (5-76)

Значение этого коэффициента введено в таблицу 5.3.

При известном KHE

NHE= KHE NS= KHE  niti,. (5-77)

niti,. (5-77)

Допускаемое напряжение на изгиб определяется из выражения

[sF]= (sF0/sF)KFCKFL, (5-78)

где sF0 - экспериментально определенный предел выносливости зубьев по напряжениям изгиба; sF = 1,55… 1,75- коэффициент безопасности; KFC - коэффициент, учитывающий влияние 2-х стороннего приложения нагрузки (KFC=1 при одностронней нагрузке; KFC= 0,7..0,8- в реверсивной передаче); KFL- коэффициент долговечности по изгибу.

Табл. 5.3

Определение коэффициентов эквивалентного режима работы

редуктора

| Режи-мы работы | Расчет на контактную усталость | Расчет на изгибную усталость | |||||||

| Термооб-работка | m/2 | KHE | Термо-обработка | m | KFE | Термо-обработка | m | KFE | |

| любая | 1,0 | Закалка объемная, поверхност-ная; цемента-ция | 1,0 | Улучшение; нормальза-ция; азотиро-вание | 1,0 | ||||

| I | 0,50 | 0,2 | 0,3 | ||||||

| II | 0,25 | 0,1 | 0,14 | ||||||

| III | 0,18 | 0,04 | 0,06 | ||||||

| IV | 0,125 | 0,016 | 0,038 | ||||||

| V | 0,063 | 0,004 | 0,013 |

Коэффициент долговечности можно определить следующим образом

1 £KFL= (NF0 / NFE)1/6 £ 2 для шлифованных поверхностей зубьев при твердости меньшей 350НВ;

1 £KFL= (NF0 / NFE)1/6 £ 1,6 для нешлифованных поверхностей зубьев при твердости превышающей 350НВ.

Обычно NF0= 4*106 циклов, а NFE= KFE NS . Причем коэффициент KFE выбирается из таблицы 5.3.

Допускаемые напряжения при перегрузках определяются во время проверки передачи на прочность

sHmax= sH (Мпик /Ммах)1/2£ [sH] max , (5-79)

sFmax= sF (Мпик /Ммах) £ [sF] max , (5-80)

где [sH] max , [sF] max - предельно- допускаемые напряжения.

Если Мпик не задано, то его определяют по формуле Мпик= КМмах . причем здесь коэффициент К- внешней нагрузки определяют из таблиц.

Дата добавления: 2015-02-23; просмотров: 1421;