Лекция 14. Контроль и диагностика качества продукции

Основой надежной работы автоматизированных технологических систем является непрерывный или периодический контроль за ходом ТП, реализуемых в этих системах. При этом решаются задачи по контролю точности деталей, точности работы оборудования, выявлению причин отклонения от заданной точности деталей и оборудования, к определении. методов и средств контроля, а также вопросы защиты от аварийных ситуаций. Для реализации этих функций в современном производстве активно используют микропроцессоры, лазерные системы и другую технику.

Контроль — проверка соответствия объекта установленным техническим требованиям. Под объектом технического контроля понимают подвергаемую контролю продукцию, процессы ее создания, применения, транспортирования, хранения, технического обслуживания и ремонта, а также соответствующую техническую документацию.

Следовательно, объектом, данные о состоянии и свойствах которого подлежат при контроле сопоставлению с установленными требованиями, может быть продукция или процесс.

Контроль в АП бывает межоперационный (промежуточный), операционный (непосредственно на станке), послеоперационный, окончательный. Автоматизированному контролю должны подвергаться все элементы технологической системы: деталь, режущий инструмент, приспособление, само оборудование. Предпочтительными являются методы прямого контроля, хотя методы косвенного контроля шире используют при контроле инструментов, диагностике состояния оборудования.

Контроль в процессе обработки является одним из наиболее эффективных методов технического контроля, так как позволяет повысить качество выпускаемой продукции при одновременном увеличении производительности труда. Однако на точность обработки с применением активного контроля оказывают влияние различного рода изменения, происходящие в системе активного контроля и технологической системе. Изоляция станка и управляющего контрольного устройства от температурных влияний, вибраций и других внешних воздействий и стабилизация параметров технологической системы дают положительный эффект, но ограничены техническими возможностями. Поэтому разрабатываются самонастраивающиеся системы управляющего контроля. Контроль самонастраивающийся управляющий — управляющий контроль, при котором автоматически изменяются параметры настройки средства контроля на основе информации, получаемой при изменяющихся условиях работы, обеспечивая заданную точность при произвольно меняющихся внешних и внутренних возмущениях.

Необходимо отметить, что степень влияния отдельных возмущений (возмущающих факторов) в различной мере сказывается не только на стабильности получения заданного уровня качества обрабатываемого изделия, но и на изменении контролируемого параметра в процессе обработки каждой детали. Поэтому основная трудность создания подобных систем заключается в выявлении доминирующих возмущающих факторов, воздействие на которые для управления точностью обработки наиболее эффективно. При этом главная задача — это нахождение алгоритма формирования корректирующего сигнала по изменяющемуся измеряемому возмущению.

Наиболее часто в промышленности, особенно в серийном производстве, применяют самонастраивающиеся управляющие системы контроля с коррекцией по отклонению измеряемого (контролируемого) параметра качества от заданного значения.

Для реализации функций контроля необходимы различные измерительные устройства с датчиками, устройства сбора и обработки информации, поступающей от измерительных устройств, а также устройства реализации выработанных решений. В качестве последнего используют либо саму систему ЧПУ оборудования, либо программируемый контроллер, входящий в систему управления автоматизированного комплекса. Работа контрольных устройств в РТК является главным источником информации для программного управления, в частности в качестве сигналов обратной связи.

При выборе методов и средств контроля для конкретных автоматизированных систем необходимо предварительно определять экономический эффект от их применения с учетом реализуемых в системах функций, а также условий эксплуатации этих систем.

Для всех видов контроля в каждом отдельном случае должны быть выбраны наиболее надежные и допустимые по точности приборы и устройства. В силу этого требования контрольные устройства должны быть просты и иметь требуемую точность измерения.

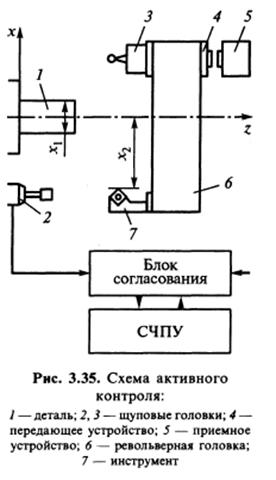

Весьма важно увязать систему автоматизированного контроля (САК) с основными элементами технологической системы, что позволяет ставить вопрос о разработке технологического процесса измерений, сопровождающего процесс изготовления деталей (рис. 3.35).

Непосредственно на участке механической обработки осуществляют контроль трех видов: установки заготовки в приспособление; изделия непосредственно на станке; выходной контроль.

Контроль установки детали в приспособление можно осуществлять на конвейере перед станком или на станке непосредственно перед обработкой. В первом случае можно использовать датчики положения, расположенные на конвейере, или специальные измерительные установки с роботами. Бесконтактные датчики положения регистрируют отклонение действительного положения измеряемой поверхности от запрограммированного или разность условной базы и измеряемой поверхности (датчики касания).

К бесконтактным датчикам относят оптические измерители с погрешностью измерений ± 0,005 мм; лазерные датчики с погрешностью измерений ± 0,001 мм; датчики изображения (технического зрения) с погрешностью измерений ± 0,003 мм. Датчики и принимающие камеры располагают на стойках у конвейеров или над конвейерами. Сигналы датчиков поступают в сравнивающее устройство, затем в АСУ, после чего производится корректировка положения заготовки в приспособлении перед установкой его на стол станка. Датчики касания моделей 19000-19002, выпускаемые ЛИПО, с погрешностью измерений ± 0,002 ... ± 0,005 мм также можно устанавливать на конвейере, однако в основном их применяют для контроля положения и состояния заготовки непосредственно перед обработкой на станке, т. е. в зоне обработки.

Измерительные устройства, устанавливаемые на стойках у конвейеров, позволяют контролировать не только положение заготовки в приспособлении до обработки на станке, но и параметры детали после обработки при перемещении ее в приспособлении на другую позицию. Такие установки разработаны и изготовляются фирмой «ДЕА» (Италия). Точность их измерения составляет! 0,005 мм при скорости перемещения заготовки на конвейере до 33 м/мин.

Выходной контроль заготовок деталей в процессе их транспортирования не удлиняет производственного цикла, однако наиболее оперативным является контроль заготовок и деталей непосредственно на станке. При небольшом увеличении длительности обработки выходной контроль существенно повышает ее качество.

Для контроля в зоне обработки применяют датчики касания (измерительные головки), закрепляемые в шпинделе, суппорте, револьверной головке, как и режущий инструмент. К таким датчикам относят отечественные БВ-4281 с погрешностью измерений ± 0,002 мм; МВ-1 фирмы «Ренишоу электрикал» с разрешающей способностью 1 мкм; электронные щупы TF-6, TF-30, TF-56 фирмы «ДЕА», приборы для активного контроля размеров при шлифовании фирмы «Марпос» с погрешностью измерения ± 0,0005 мм.

На токарных и круглошлифовальных станках с ЧПУ применяют индикатор контакта БВ-4271. Индикатор предназначен для выдачи информации о контакте наконечника и его щуповой головки с поверхностью детали и инструмента, используемого для определения размеров деталей, положения или состояния инструмента. Индикатор состоит из щуповой головки для детали, щуповой головки для инструмента, передатчика, приемного устройства и электронного блока. Щуповая головка работает по принципу электроконтактного датчика, обеспечивающего выход двух сигналов «да» и «нет».

Щуповую головку для контроля положения и состояния инструмента устанавливают на неподвижной части станка и стыкуют с электронным блоком согласования. От системы ЧПУ в электронный блок согласования поступает сигнал, определяющий выбор одной из двух головок. Щуповую головку для контроля размеров деталей, передающее устройство, связанное кабелем с датчиком, и приемное устройство устанавливают на револьверной головке станка. В соответствующем положении револьверной головки выполняется ощупывание измеряемой детали. Прием информации от выбранной головки осуществляется с приходом сигнала «размещение» от СЧПУ. Далее выполняется формирование выходных сигналов и передача их в СЧПУ.

Контроль с помощью измерительных головок на станке можно рассматривать и как выходной контроль детали после конкретной (в том числе и после финишной) операции. Однако в ряде случаев целесообразнее и легче организовать специализированную контрольно-измерительную ячейку (КИЯ), обеспечивающую выносной контроль детали, чем контроль в зоне обработки. К таким случаям можно отнести контроль сложных корпусных деталей, например картера двигателя внутреннего сгорания.

Дата добавления: 2015-02-23; просмотров: 1932;