На стадии образования трещин

Наиболее распространенной характеристикой оценки прочности ме-талла, сварного соединения или детали в присутствии концентратора явля-ется среднее разрушающее напряжение sср.р, определяемое при растяже-нии или срезе отношением разрушающей силы Рр к площади ослабленно-го сечения или разрушающего момента Мр к моменту сопротивления W при изгибе. Однако оценка свойств только по разрушающему напряжению может не выявить отрицательное влияние концентратора, пока он не пре-высит некоторого значения.

В некоторых случаях необходимо определить сопротивляемость ме-талла разрушению, то есть образованию трещин. Эта сопротивляемость оценивается тремя показателями:

1) силой Рр или моментом при образовании трещины Мр;

2) упругопластической деформацией металла в сечении, достигае – мой к моменту образования трещины  ср. р;

ср. р;

3) работой, совершаемой на стадии упругопластической деформации до появления трещин, Аз.

Оценка несущей способности элемента или образца по среднему разрушающему напряжению sср. р весьма распространена:

sср.р = Мр / W. (4.1)

sср.р = Мр / W. (4.1)

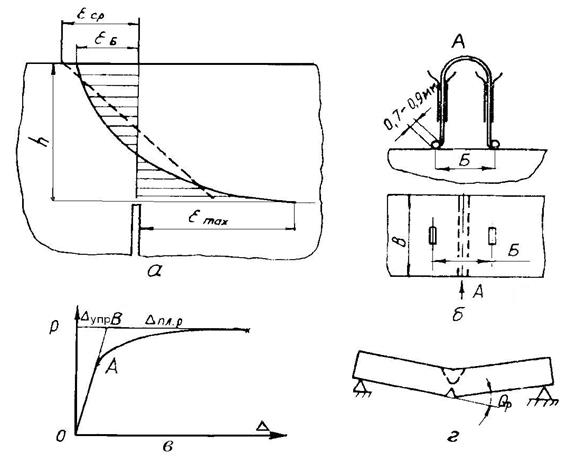

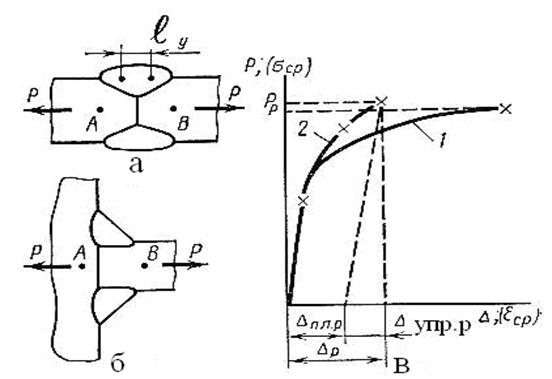

Из диаграммы зависимости sср от средней деформации  видно (рис. 4.1), что переход от очень пластических форм разрушения(т.В) к малопластичным (т. А) сопровождается незначитель-ным уменьшением Рр, но большим изменением средней разрушающей деформации

видно (рис. 4.1), что переход от очень пластических форм разрушения(т.В) к малопластичным (т. А) сопровождается незначитель-ным уменьшением Рр, но большим изменением средней разрушающей деформации  ср.р . Уменьшение

ср.р . Уменьшение  ср. рсвидетельствует о приближении к хрупким формам разрушения, которые весьма опасны в отношении лавин-ных продольных разрушений. Поэтому оценка свойств металла только по sср. р недостаточна. Необходима дополнительная оценка свойств конст-рукционных элементов по средней упругопластической деформации сече-ния, достигаемой к моменту появления трещины.

ср. рсвидетельствует о приближении к хрупким формам разрушения, которые весьма опасны в отношении лавин-ных продольных разрушений. Поэтому оценка свойств металла только по sср. р недостаточна. Необходима дополнительная оценка свойств конст-рукционных элементов по средней упругопластической деформации сече-ния, достигаемой к моменту появления трещины.

Рисунок 4.1 – Диаграмма зависимости σср.р от средней деформации eср.р

Точное определение упругопластических деформаций расчетным путем затруднено из-за недостаточного развития практических методов. Поэтому используются экспериментальные приближенные методы, позво-ляющие давать оценку степени опасности тех или иных типов концентра-торов в конкретных сварных соединениях.

При наличии дефектов, незначительно уменьшающих сечение эле-мента, расхождение между сравниваемыми по σср.р вариантами может ока-заться небольшим, поэтому одним из основных критериев оценки должен быть деформационный критерий в виде средней разрушающей деформа-ции  ср. р (рис. 4.2, а).

ср. р (рис. 4.2, а).

Рисунок 4.2 – Схема измерения  Б(б), определения

Б(б), определения  ср (а), разделения

ср (а), разделения

перемещения D на упругую и пластическую составляющие (в)

и угла поворота  р (г)

р (г)

При ослаблении сечения в пределах десятых или даже процента, мес-то определения (расчета)  ср несущественно; оно может быть выбрано как в ослабленном сечении, так и за его пределами.

ср несущественно; оно может быть выбрано как в ослабленном сечении, так и за его пределами.

При расчетах и оценках по ослабленному сечению определять сред-нюю деформацию необходимо в этом сечении, но вдалеке от концентра-тора на базе Б (рис.4.2,б). Несмотря на неравномерное распределение де-формации в пределах ослабленного сечения, уровень εБ близок к  ср

ср

(см.рис.4.2,а). На диаграмме Р- ∆ (рис.4.2, в) имеется линейный (упругий) участок ОА. Луч ОВ позволяет из полного перемещения ∆ выделить пла-стическую составляющую, а также ∆пл. р в момент разрушения, которое условно совпадает с максимумом нагрузки  .

.

Испытание стыковых соединений на изгиб (рис.4.2, г), имеющих значительный непровар, позволяют определить критический угол Qр, при котором наступает разрушение шва. От него можно перейти к  ср.р через

ср.р через  Б, как указано на рис. 4.2, а. Измеренная база Б должна располагаться в средней части ширины образца В (рис. 4.2, б). Для обеспечения условий плоской деформации необходимо, чтобы В было не менее 2,5h. Размер ба-зы Б не должен превышать 0,25...0,3h. Если расчетное сечение шва очень уступает по прочности соседним элементам, то целесообразно пользовать-ся интегральным деформационным критерием – перемещением ∆ частей образца или детали относительно друг друга (например, в угловых швах и нахлёсточных соединениях разрушающее перемещение ∆ р является од-ной из важнейших механических характеристик)

Б, как указано на рис. 4.2, а. Измеренная база Б должна располагаться в средней части ширины образца В (рис. 4.2, б). Для обеспечения условий плоской деформации необходимо, чтобы В было не менее 2,5h. Размер ба-зы Б не должен превышать 0,25...0,3h. Если расчетное сечение шва очень уступает по прочности соседним элементам, то целесообразно пользовать-ся интегральным деформационным критерием – перемещением ∆ частей образца или детали относительно друг друга (например, в угловых швах и нахлёсточных соединениях разрушающее перемещение ∆ р является од-ной из важнейших механических характеристик)  .

.

Так как ∆ содержит в себе упругую деформацию не только шва, но и прилегающего основного металла, представляется целесообразным испо-льзовать для оценок только пластическую составляющую деформации

∆ пл, которая сосредоточена в шве и зоне основного металла, работающей совместно со швом (рис.4.2, в).

Приблизительно  ср. р можно связать с

ср. р можно связать с  mахв пределах упругос-ти через коэффициент концентрации a:

mахв пределах упругос-ти через коэффициент концентрации a:

mах = a

mах = a  ср. р. (4.2)

ср. р. (4.2)

Умножив левую и правую части равенства на  , где r - радиус концентратора; r0 - радиус, равный единице, получим:

, где r - радиус концентратора; r0 - радиус, равный единице, получим:

(4.3)

(4.3)

Выражение  для многих типов концентраторов мало зависит от r, так как при изменении r в несколько раз

для многих типов концентраторов мало зависит от r, так как при изменении r в несколько раз  изменится только на 10...15%. Это позволяет не интересоваться конкретной величиной r в концентраторе, а давать комплексную оценку концентратора, определяя приведенную деформацию Vр в момент наступления разрушения:

изменится только на 10...15%. Это позволяет не интересоваться конкретной величиной r в концентраторе, а давать комплексную оценку концентратора, определяя приведенную деформацию Vр в момент наступления разрушения:

.(4.4)

.(4.4)

Для этого необходимо экспериментально определить  ср. р и вос-пользоваться коэффициентом концентрации напряжений в упругой облас-ти a, предварительно задавшись приблизительной величиной r. По экспе-риментально найденной величине Vэксп можно для однотипного концен-тратора, который находится в составе другого по размерам сварного соеди-нения, вычислить

ср. р и вос-пользоваться коэффициентом концентрации напряжений в упругой облас-ти a, предварительно задавшись приблизительной величиной r. По экспе-риментально найденной величине Vэксп можно для однотипного концен-тратора, который находится в составе другого по размерам сварного соеди-нения, вычислить  ср. р :

ср. р :

(4.5)

(4.5)

и найти запас пластичности:

n ε =  ср. р /

ср. р /  ср. н ,(4.6)

ср. н ,(4.6)

где  ср. н – средняя деформация от эксплуатационной нагрузки.

ср. н – средняя деформация от эксплуатационной нагрузки.

При увеличении размера непровара или ухудшении свойств металла sср. р будет уменьшаться, поэтому рядом с определением Рр целесообразно регистрировать пластичность металла или сварного соединения Dр путем фиксирования изменения расстояния между точками А и В(рис.4.3).

Кривая 1 (рис.4.3, в) указывает на большую пластичность соедине-ния, а кривая 2 – на малую пластичность. При увеличении толщины метал-ла или непровара при малой пластичности значения sср. р могут заметно падать, принимая значения, обозначенные крестиками.

Для исключения влияния упругости участка АВ можно из полного перемещения Dр вычесть упругую его составляющую Dупр.р и получить:

Dпл. р = Dр - D упр .р,

которая характеризует среднюю разрушающую пластическую деформа-цию  ср. р в ослабленном концентратором сечении.

ср. р в ослабленном концентратором сечении.

ср.р = Dпл. р /

ср.р = Dпл. р /  усл , (4.7)

усл , (4.7)

где  усл – условная длина, на которой распределены деформации

усл – условная длина, на которой распределены деформации  , образующие перемещение Dпл. р. При Dпл. р, намного превышающем Dупр.р, можно пользоваться величиной Dр.

, образующие перемещение Dпл. р. При Dпл. р, намного превышающем Dупр.р, можно пользоваться величиной Dр.

а,

|

|

Рисунок 4.3 - Вид образцов и диаграммы при испытании сварных

соединений с непроваром

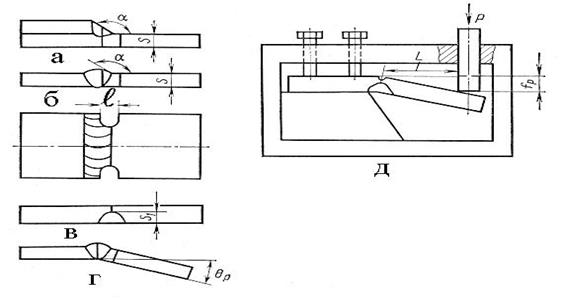

Оценку по пластичности  ср. р применяют и при испытаниях на из-гиб стыковых и нахлёсточных сварных соединений (рис.4.4, а, б).

ср. р применяют и при испытаниях на из-гиб стыковых и нахлёсточных сварных соединений (рис.4.4, а, б).

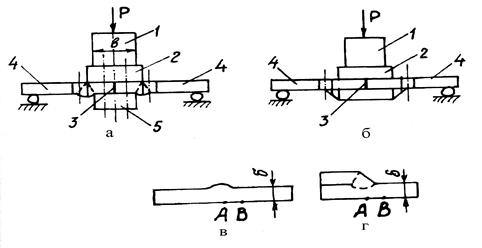

Образцы из этих соединений, имеющие ослабление  для сосредо-точения деформации вблизи линии сплавления, устанавливаются в прис-пособление (рис.4.4, в) для их консольного изгиба и нагружаются до появ-ления трещины по линии сплавления.

для сосредо-точения деформации вблизи линии сплавления, устанавливаются в прис-пособление (рис.4.4, в) для их консольного изгиба и нагружаются до появ-ления трещины по линии сплавления.

При испытаниях фиксируется угол  р – угол поворота в радианах (рис.4.4, г), при котором образовалась трещина и состоялось разрушение. Приближённо определяется средняя разрушающая пластическая деформа-ция

р – угол поворота в радианах (рис.4.4, г), при котором образовалась трещина и состоялось разрушение. Приближённо определяется средняя разрушающая пластическая деформа-ция  ср. р в ослабленном концентратором сечении.

ср. р в ослабленном концентратором сечении.

а - образец нахлёсточного соединения;

б - образец стыкового соединения с полным проваром;

в - образец стыкового соединения с непроваром;

г - образец после испытаний;

Д - устройство для испытания

Рисунок 4.4 – Определение εср.р во время испытания

сварных соединений на изгиб

В образцах с непроваром из низкоуглеродистых и низколегирован-ных сталей (см.рис.4.4, в) по найденному значению  ропределяют

ропределяют  ср. р по формуле

ср. р по формуле

, (4.8)

, (4.8)

а также вычисляют критический коэффициент интенсивности деформаций (приведенную деформацию):

.

.

В образцах с полным проваром  ,(4.9)

,(4.9)

где S – толщина металла;  – ширина ослабления образца.

– ширина ослабления образца.

При  = S средняя разрушающая деформация

= S средняя разрушающая деформация (4.10)

(4.10)

Показатель пластичности  ср. р характеризует не только пластичес-кие свойства металла, но также влияние на пластическую деформацию различных параметров сварного соединения (радиуса концентратора, уг-ла перехода a от шва к основному металлу, толщины металла или величи-ны непровара S1), а также и механические неоднородности, вызванные термическим и деформационным циклом сварки.

ср. р характеризует не только пластичес-кие свойства металла, но также влияние на пластическую деформацию различных параметров сварного соединения (радиуса концентратора, уг-ла перехода a от шва к основному металлу, толщины металла или величи-ны непровара S1), а также и механические неоднородности, вызванные термическим и деформационным циклом сварки.

Коэффициент Vp отображает только свойства металла и геометри- ческие особенности зоны конца непровара. Значения Vp могут использо- ваться как характеристики сопротивляемости зоны конструкции сварных соединений разрушению, отражающие влияние термического цикла сварки и радиусов перехода к основному металлу и могут применяться для выбора технологии, режимов сварки и термообработки.

При ударных испытаниях для определения момента образования тре-щины применяется метод нагружения двух образцов силой Р (рис.4.5). По изгибу неразрушившегося образца определяют  ср. р. Два одинаковых образца 4 (рис.4.5,а) должны быть либо стянуты накладками 2 и 5 или сва-рены по стыку 3. Пуансон 1 испытательной машины должен быть плоским и достаточно широким (размер в), чтобы обеспечить поступательное дви-жение накладке 2 без ее поворота.

ср. р. Два одинаковых образца 4 (рис.4.5,а) должны быть либо стянуты накладками 2 и 5 или сва-рены по стыку 3. Пуансон 1 испытательной машины должен быть плоским и достаточно широким (размер в), чтобы обеспечить поступательное дви-жение накладке 2 без ее поворота.

а - со стыковым швом; б - с угловым швом;

в, г - расположение базы на образцах

Рисунок 4.5 – Схема испытаний сварных образцов на изгиб

Тогда углы изгиба  ру левого и правого образцов будут почти оди-наковыми к моменту появления трещины у одного из образцов или у обоих сразу. Ширина накладки 2 должна соответствовать положению краёв выто-чек у образцов. Испытание нахлёсточных соединений может быть выпол-нено по схеме на рис.4.5,а или по схеме на рис.4.5,б. В последнем варианте образцы либо предварительно сварены по стыку 3 или специально изготов-лены как единое целое.

ру левого и правого образцов будут почти оди-наковыми к моменту появления трещины у одного из образцов или у обоих сразу. Ширина накладки 2 должна соответствовать положению краёв выто-чек у образцов. Испытание нахлёсточных соединений может быть выпол-нено по схеме на рис.4.5,а или по схеме на рис.4.5,б. В последнем варианте образцы либо предварительно сварены по стыку 3 или специально изготов-лены как единое целое.

Более информативным, но и более сложным является определение  ср. р при статическом изгибе путем регистрации деформации

ср. р при статическом изгибе путем регистрации деформации  б на базе , расположенной на тыльной гладкой стороне образца напротив линии сплавления (рис.4.5, в, г). Характерная база

б на базе , расположенной на тыльной гладкой стороне образца напротив линии сплавления (рис.4.5, в, г). Характерная база  б должна иметь размер АВ не более 0,25

б должна иметь размер АВ не более 0,25  и располагаться в средней по ширине части образца, где имеется плоское деформированное состояние. Превышение размером АВ 0,25

и располагаться в средней по ширине части образца, где имеется плоское деформированное состояние. Превышение размером АВ 0,25  приводит к включению в базу измерения участков, которые имеют меньшую деформацию, чем в средней части базы АВ.

приводит к включению в базу измерения участков, которые имеют меньшую деформацию, чем в средней части базы АВ.

Выше были рассмотрены силовые и деформационные характеристи- ки сопротивления металла образованию трещины. Кроме них используют-ся и энергетические характеристики: работа, затраченная на образование трещины Аз (в джоулях) и энергия G3 (в джоулях на квадратный метр), высвобождаемая при образовании трещины от концентратора и тесно свя-занная с величиной Gс. Их отличие: Gс относится к стадии начала движе-ния и разрушения от имеющейся трещины, а Gз – к моменту появления трещины от какого-нибудь концентратора.

Распространена оценка свойств металла по работе, затрачиваемой на пластическую деформацию образцов с концентраторами. В данном случае определяется работа при упругопластической деформации некоторого объема металла, примыкающего к сечению с концентратором.

Для определения работы образования трещины Аз используют об-разцы 10х10х55 мм с односторонним надрезом 2 мм. На них действует си-ла Р, измеряется прогиб f и строится диаграмма (рис. 4.6).

Рисунок 4.6 – Определение работы зарождения Аз и работы распространения трещины Ар при изгибе надрезанного образца

Площадь ОАВ пропорциональна работе изгиба образца до появле-ния трещины; площадь АВС пропорциональна упругой энергии, накоплен-ной в образце к началу его разрушения; площадь, которая осталась, АСД характеризует работу Ар, затрачиваемую на распространение трещины по телу образца.

Дата добавления: 2015-01-10; просмотров: 1207;