Автоматическая сборка с использованием промышленных роботов.

Главным преимуществом ПР по сравнению со сборочными машинами является их способность перестраиваться на сборку других изделий. Наличие устройств программного управления повышает уровень универсальности этих машин и делает возможным их применение при автоматизации сборки в многономенклатурном серийном производстве.

Функции любого робота сводятся к ряду типовых действий в пространстве: взять — положить, поднять - опустить, повернуть, перенести и т.д., на базе которых можно осуществлять транспортирование деталей к месту сборки, их ориентирование, выполнение разнообразных технологических операций, контроль качества, сборки и др.

Существенному прогрессу в роботостроении и расширению возможностей роботов способствует развитие электронной и микропроцессорной техники. Если первые ПР были предназначены для замены человека на простых повторяющихся операциях, то в настоящее время роботы осуществляют сложные сборочные операции, выполнение которых обычно поручалось рабочим высокой квалификации. Развитие идет от жестко программируемых автооператоров и манипуляторов к роботам с программным управлением и адаптивным ПР.

Простейшие адаптивные системы по силам и крутящим моментам дополняются в настоящее время в ПР сенсорными устройствами. К числу таких устройств, значительно расширяющих возможности роботов при сборке изделий, следует отнести визуальные (техническое зрение), тактильные и кинетостатические (осязание и ощущение давления).

Например, визуальные сенсорные устройства (ВСУ) позволяют:

• вести наблюдение за процессом соединения деталей и управлять адаптивными сборочными устройствами, осуществлять комплектацию узлов;

• проводить 100%-ный контроль по внешнему виду и размерам и выдавать статистические сведения о характере отклонений от нормы;

• сортировать изделия по внешнему виду и размерам и выбирать нужную деталь с движущегося конвейера, стеллажа или из тары;

• осуществлять 100%-ный контроль цветовой характеристики покрытия, вести дистанционное управление процессом сборки и др.

Форма организации сборки с применением ПР в основном зависит от сложности изделий и может целиком выполняться либо на одном рабочем месте, либо на линии, оснащенной ПР.

В первом случае вокруг робота размещают питатели с деталями, подлежащими монтажу, набор захватных устройств, различные инструменты, которыми робот переоснащается сам, и стационарные установки (сверлильные головки, прессы и т.п.), к которым робот подает собираемое изделие для выполнения ими каких-то операций. Расширение возможностей сборки на одном рабочем месте дает применение «многоруких» роботов.

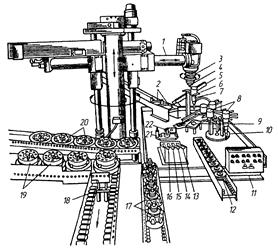

На рис. 4.5 в качестве примера показан сборочный центр с ПР, производящий сборку генераторов переменного тока, состоящих из 17 деталей.

Центр имеет две позиции: для сборки узлов и для общей сборки генераторов. Статор, комплекты щеток и диодов, а также задняя крышка собираются ротором предварительно и поступают на общую сборку как узлы. Вся узловая сборка выполняется роботом вдоль вертикальной оси. Сначала передняя и задняя крышки генератора устанавливаются в двух зажимных приспособлениях, затем в переднюю крышку монтируется шарикоподшипник. Затем в заднюю крышку запрессовывается ротор, а передняя крышка переворачивается и надевается на ось ротора, после чего ПР устанавливает на ротор прокладку, крыльчатку вентилятора, шкивы, пружинную шайбу и гайку, завинчиваемую гайковертом.

Управление ПР осуществляется ЭВМ, что обеспечивает не только движение робота по нужной траектории, 'но и управление скоростью движения. ПР оснащен сенсорными устройствами тактильного и силового очувствления, позволяющими при жестких допусках сопрягать детали плавно и быстро.

При сборке генератора используется шесть инструментов, которые приходится заменять 8 раз за цикл. На каждый переход в сборке и на смену инструмента затрачивается в среднем по 6 с. На этом же центре после переналадки можно собирать электродвигатели, насосы, редукторы определенных конструкций и пр.

Использование ПР в автоматических линиях с дифференциацией операций дает значительную экономию затрат вспомогательного времени. Помимо этого нет ограничений в использовании ПР, обусловленных сложностью изделия. Затраты на приобретение большего числа роботов в значительной мере окупаются сокращением затрат на вспомогательное оборудование, необходимое для оснащения рабочего места индивидуального робота.

В автоматических линиях в зависимости от сложности операций используются роботы различных типов: от жестко программируемых до ПР высокого уровня.

Рис. 4.5. Вариант компоновки сборочного центра с ПР, управляемого ЭВМ: 1 - манипулятор робота; 2 - передняя крышка; 3 - упругое захватное устройство; 4 - инструмент; 5 - лоток с винтами; 6 - штатив для хранения инструмента; 7 - отвертка; 8 - сменные инструменты; 9 - фиксаторы; 10 - поворотный инструмент; 11 - обучающий и управляющий блок; 12 - шкивы; 13 - прокладки для подшипников; 14 - стопорные шайбы; 15 - гайки; 16 - прокладки под крыльчатки вентиляторов; 17 - роторы; 18 - позиция выдачи готовых изделий; 19 - задние крышки; 20 - крыльчатки вентиляторов; 21 - зажимное приспособление для общей сборки; 22 - зажимное приспособление для сборки комплектов.

Дата добавления: 2015-02-05; просмотров: 5236;