Роботизация сборочных работ

До настоящего времени наиболее успешно задачи автоматизации сборочных работ решались в массовом производстве на основе специальных сборочных станков-автоматов, объединенных в сборочные комплексы или автоматические линии.

С развитием производства промышленных роботов (ПР) и вычислительной техники появились реальные возможности автоматизации сборочных процессов в серийном производстве. Промышленные роботы применяют для повышения производительности труда и качества продукции в сборочном производстве, улучшения условий труда сборщиков и повышения гибкости производства. ПР позволяют высвободить людей от выполнения опасных и вредных для здоровья (сборка при повышенных температурах, в зонах с вредной средой, в неудобных для работы положениях), монотонных, постоянно повторяющихся, а также физически тяжелых, быстро утомляющих сборочных операций. В приборостроении ПР часто используют для сборки миниатюрных изделий, освобождая людей от выполнения операций, утомительных для глаз.

Роботы применяют на операциях общей и узловой сборки изделий: на отдельных рабочих местах, оборудованных в виде роботизированных технологических комплексов (РТК), встроенными в сборочные конвейеры, полуавтоматы и автоматы. При комплексной роботизации сборки отдельные РТК связывают транспортными устройствами в единую, более сложную производственную систему.

Наиболее характерными работами, выполняемыми ПР в сборочных процессах, являются: загрузка и разгрузка автоматов, конвейеров, автоматических и полуавтоматических линий; установка деталей и узлов в заданном положении на собираемое изделие по технологическим базам; точечная и шовная сварка;

окраска изделий; транспортирование и складирование деталей и узлов; подача подготовленных к сборке деталей на прессы для выполнения запрессовки, склеивания, отбортовки и других операций. В отдельных случаях ПР могут выполнять операции технического контроля и испытания изделий. Роботы выполняют операции при получении гальванопокрытий, снятие заусенцев на деталях, промывку деталей перед сборкой. Оснащая сборочные роботы приспособлениями и дополнительными устройствами, можно расширить их технологические возможности: выполнять с их помощью сборку резьбовых соединений, пайку, склеивание, развальцовку, посадку с натягом и тепловым воздействием, а также вспомогательные операции (клеймение, смазывание и т.п.).

Применение ПР повышает уровень автоматизации производства и коэффициент сменности. Во многих случаях сроки окупаемости роботов не превышают трех лет. Использование роботов создает основу для полностью автоматизированных производств, управляемых ЭВМ. Препятствуют широкому применению роботов их относительно высокая стоимость, длительность наладки, необходимость комплексной перестройки всей технологии производства и повышения технического уровня остального оборудования.

По степени универсальности ПР бывают:

· специальные, предназначенные для выполнения определенных операций и переходов с конкретным технологическим оборудованием;

· специализированные, предназначенные для выполнения операций или переходов одного вида при работе с определенной группой технологического оборудования;

· универсальные, предназначенные для выполнения основных и вспомогательных операций и переходов с различным технологическим оборудованием.

Универсальность ПР в значительной степени определяется степенью подвижности. Малая подвижность (до трех степеней) присуща специальным роботам и реже — специализированным. В этом случае конструкция ПР наиболее проста, однако технические возможности таких роботов существенно ограничены. Средняя подвижность (количество степеней подвижности до шести) характерна для специализированных и универсальных ПР. Высокую подвижность (более шести степеней подвижности) роботы имеют сравнительно редко, так как даже при незначительном улучшении кинематических возможностей намного усложняются конструкция робота и его программное обеспечение.

Результаты анализа показывают, что при пяти-шести степенях подвижности, как правило, обеспечивается достаточное количество различных перемещений, необходимых для выполнения сборочных работ и обслуживания технологического оборудования.

Технологические возможности сборочных роботов во многом определяются набором сменных инструментов, которые устанавливаются в исполнительные устройства роботов оператором или автоматически. Конструкции некоторых таких инструментов рассмотрены далее.

При построении автоматического процесса сборки изделия важным является вопрос компоновки сборочного оборудования.

Использование однопозиционных сборочных машин в известной мере сокращает объем транспортных операций. Однако у такой сборочной машины число самостоятельных загрузочных, ориентирующих, питающих и собирающих устройств должно быть равно числу деталей, последовательно монтируемых в сборочную единицу (рис. 3.66, а). Это требование снижает возможность концентрации операций, может значительно усложнить конструкцию сборочной машины и доступ к ней при наладке.

Поэтому однопозиционные сборочные машины используют для сборки узлов с малым числом деталей или в случаях, когда собираются одинаковые детали и смонтировать их можно одновременно.

Более широкие возможности в этом отношении предоставляют многопозиционные машины, допускающие параллельное выполнение разных операций. На загрузочной позиции такой машины в приспособление устанавливается базирующая деталь изделия, периодически переходящая вместе с приспособлением с одной позиции на другую, в каждой из которых совершаются свои сборочные операции. Приспособления обычно размещают на поворотном столе, за один поворот которого выполняется полный цикл сборки изделия. Обычно многопозиционные машины имеют не более шести - восьми рабочих позиций, что ограничивает их применение для сборки сложных изделий.

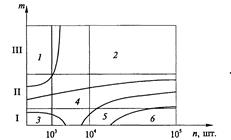

Рис 4.1. Области применения различных способов сборки в зависимости от годового объема выпуска (л) и сложности изделия (т):

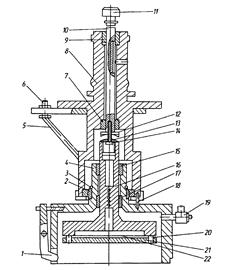

На рис. 4.2 показана схема устройства для захвата и монтажа подшипника качения в базовый корпус. В корпусе 8 по направляющим скольжения 7 и 9 перемещается рабочий шток 10, головка 77 которого связана со штоком гидроцилиндра привода, расположенного внутри руки ПР. Пневмодатчик 19, установленный на стакане 4, подключен к пневморазъему 6 воздухопровода 5 и контролирует наличие в сборочном инструменте монтируемой детали (подшипника).

Детали, подлежащие установке, устанавливают на начальной позиции в кассетах. Сборочный инструмент, установленный в руке ПР, размещается над первой верхней деталью перпендикулярно ей и опускается ходом руки ПР вниз. При этом шток 10 находится в крайнем верхнем положении, а прессующий шток 16 висит на упоре 14. Между монтируемой деталью (подшипником) и фланцем прессующего штока расположен сепаратор (диск 21 с шарами 20), прикрепленный к штоку эластичной струной 22 Монтируемая деталь центрируется и захватывается тремя подпружиненными губками 7 с усилием, выбранным в соответствии с массой детали. При движении инструмента вниз деталь перемещает прессующий шток до тех пор, пока его фланец не перекроет датчик 19. По команде датчика движение инструмента вниз прекращается и он вместе с деталью поднимается на сборочную позицию. Стакан 4 располагается соосно отверстию в корпусе и прижимается к его торцу. Усилие прижима

Рис. 4.2. Схема инструмента для захвата и монтажа подшипников в отверстия базовых деталей

контролируется силовым датчиком, встроенным в руку ПР. По команде на выполнение соединения гидроцилиндр в руке ПР перемещает рабочий шток 10, который через гайку 12 со сферическим торцом передает усилие на шаровую поверхность упора 13, укрепленного на прессующем штоке 16. Прессующий шток по направляющим 75 и 7 7 перемещается внутри стакана 4, который на сферической опоре 2 вмонтирован в корпус 8 и предохраняется от осевого перемещения стопорным кольцом 3, а от поворота - штифтом 18. Перемещаясь вниз, прессующий шток устанавливает (запрессовывает) деталь в отверстие базовой детали (корпуса).

При построении автоматического процесса сборки изделия важным является вопрос компоновки сборочного оборудования.

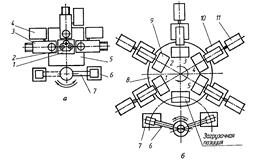

Использование однопозиционных сборочных машин в известной мере сокращает объем транспортных операций. Однако у такой сборочной машины число самостоятельных загрузочных, ориентирующих, питающих и собирающих устройств должно быть равно числу деталей, последовательно монтируемых в сборочную единицу (рис. 4.4, а). Это требование снижает возможность концентрации операций, может значительно усложнить конструкцию сборочной машины и доступ к ней при наладке.

Поэтому однопозиционные сборочные машины используют для сборки узлов с малым числом деталей или в случаях, когда собираются одинаковые детали и смонтировать их можно одновременно

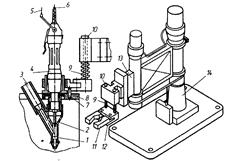

Рис. 4.3. Принципиальная схема сборочного робота для завинчивания различных винтов

Более широкие возможности в этом отношении предоставляют многопозиционные машины, допускающие параллельное выполнение разных операций (рис. 4.4, б). На загрузочной позиции такой машины в приспособление устанавливается базирующая деталь изделия, периодически переходящая вместе с приспособлением с одной позиции на другую, в каждой из которых совершаются свои сборочные операции. Приспособления обычно размещают на поворотном столе, за один поворот которого выполняется полный цикл сборки изделия. Обычно многопозиционные машины имеют не более шести—восьми рабочих позиций, что ограничивает их применение для сборки сложных изделий.

Рис. 4.4. Схемы компоновки сборочных автоматов: а - однопозиционного: 1 - приспособление, 2 - собираемое изделие, 3 - сборочная головка, 4 - магазинное устройство, 5 - стол сборочного автомата, 6 - столп, 7 - манипулятор; б - многопозиционного: 1-5 - рабочие позиции, 6 - манипулятор, 7 - стоп, 8 - поворотный стол, 9 - приспособление, 10 - сборочная головка, 11 - магазинное устройство.

Сборка сложных изделий ведется на автоматических линиях, которые могут быть составлены как из однопозиционных, так и из многопозиционных машин. На автоматических линиях может быть совмещена сборка отдельных сборочных единиц и изделия в целом, например блока двигателя внутреннего сгорания, электродвигателя. Все позиции автоматической линии связаны между собой транспортными устройствами, доставляющими к сборочным машинам спутники с установленными на них базирующими деталями. Выполнение операций сборки на каждой позиции возможно с трех сторон одновременно, что предоставляет свободу в совмещении операций.

Дата добавления: 2015-02-05; просмотров: 4129;