Автоматические сборочные машины и роботы

Высшей степенью организации сборочных работ является комплексная автоматизация и механизация сборочного процесса. При этом автоматизация отдельных сборочных операций, как правило, не дает заметного эффекта. В настоящее время автоматическая сборка составляет 6-7 % от трудоемкости всех сборочных работ.

Автоматизация сборочной операции намного сложнее операции механической обработки. Это связано с тем, что на сборочную операцию одновременно (последовательно) подаются несколько разных деталей, имеющих разную форму, массу, жесткость и т.п. Для каждой из этих деталей необходимо иметь загрузочное и ориентирующее устройство, устройство поштучной выдачи и т.п. При этом основное время сборочных переходов иногда составляет доли секунды в отличие от операций механической обработки.

Состав автоматического сборочного оборудования определяется конструкцией изделия и технологией его сборки. В большинстве случаев автоматические сборочные машины используют для сборки одного изделия или узкой номенклатуры сходных изделий при годовом выпуске от 200 до 500 тыс. шт. и более, т.е. они имеют специальное назначение. Обычно процесс сборки изделия делят на части в соответствии с членением его на отдельные сборочные единицы.

Сборка узлов в зависимости от их сложности и сложности изделия в целом может выполняться отдельными сборочными машинами или автоматическими линиями из ряда сборочных машин, объединенных транспортными средствами.

Помимо выполнения переходов, непосредственно связанных с соединением деталей или сборочных единиц, на автоматическое сборочное оборудование возложены функции транспортирования, загрузки, ориентации, контроля качества сборки, испытания и разгрузки.

Рассмотрим конструкции устройств для автоматической сборки некоторых соединений деталей машин, наиболее часто встречающихся в машиностроении.

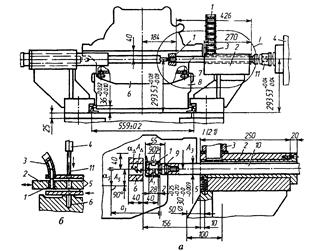

Установка и запрессовка деталей по цилиндрическим поверхностям — наиболее распространенные операции при сборке изделий. Исполнительные устройства при запрессовке могут занимать любое необходимое для установки втулки положение (рис. 3.1, а). Запрессовываемые детали 7 подаются загрузочным устройством 2 из магазина 3 или лотка вибробункера. Так запрессовывают втулку 1 в картер сцепления автомобиля б, установленный по плоскости и двум отверстиям на пальцы /приспособления-спутника 8. После его фиксации на позиции очередная втулка 7, поступающая из змеевидного лотка магазина 3 в отверстие загрузочного устройства 2, надевается на насадку 9 оправки 10 штока 77 гидроцилиндра 4. При движении втулка преодолевает сопротивление трех подпружиненных отсекателей 5 и переносится к месту сборки, где запрессовывается в картер 6. При этом в технологической системе реализованы ранее запроектированные размерные связи.

Аналогично осуществляется запрессовка штифтов 7 в головки блока цилиндров 6 (рис. 3.1, б). К месту сборки детали 7 подаются из магазина 3 шиберным загрузочным устройством 2, совершающим возвратно-поступательное движение, и запрессовываются штоком 77 гидроцилиндра 4.

Для обеспечения качества соединения и сохранения качества деталей запрессовка, особенно подшипников, производится со скоростью поступательного движения 0,075-0,100 м/с.

Высокую производительность при установке и запрессовке деталей в процессе сборки изделий в серийном и массовом производстве обеспечивает использование универсальных самопереналаживающихся автоматических сборочных устройств. Автоматические машины, снабженные такими сборочными устройствами, требуют минимальных затрат на их создание и эксплуатацию, поскольку возможно использовать типовые исполнительные и транспортные устройства с низкой точностью позиционирования

Рис 3.1.б Принципиальная схема устройства для автоматической запрессовки деталей

(0,5—1 мм). Сборочные устройства могут базировать и выверять перед сборкой относительное положение соединяемых деталей различной конфигурации и размеров и обеспечивают их загрузку. Адаптивный принцип работы сборочных устройств, базирующие элементы которых изменяют свое положение в зависимости от конфигурации и размеров поступающих на сборку деталей, позволяет осуществлять автоматическую переналадку оборудования для сборки различных изделий.

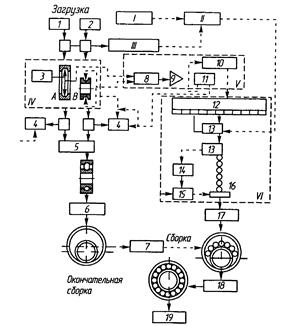

Рис 3.2 Схема автоматической машины для сортировки и сборки шариковых подшипников 1-19 - движение деталей, I-VI - прохождение команд

На рис. 3.2 показана принципиальная схема сборочной машины для сборки подшипников качения, которая изготовлена японской фирмой «Токио Сеймицу».

Принцип работы этой машины следующий.

Наружное и внутреннее кольца подаются из устройств автоматической загрузки 7 и 2 в измерительный блок IV, при этом блок контроля наличия деталей III включает программу последовательности II, выполняемую блоком управления I.

Рис 3.3 Схема автоматической машины для сортировки и сборки шариковых подшипников 1-19 - движение деталей, I-VI - прохождение команд измерения блоком IV (3 - устройство измерения) диаметров сопрягаемых поверхностей наружного А и внутреннего В колец. Результаты поступают в вычислительный блок V, измерительное устройство 8 которого определяет разность А - В. Пройдя через усилитель Я эта разность, в зависимости от ее значения и наличия комплекта шариков в кассетном устройстве 12, поступает либо в устройство выбора комплекта шариков 10, либо в устройство формирования сигнала некомплектности 11

Если имеется комплект шариков, соответствующий значению разности А - В, то устройство 13 при наличии сигнала от блока программы последовательности II, сверив для надежности с помощью измерителя 14 номер выбранной группы шариков с их действительным размером, подает команду на механизм 15 управления затвором 16, который пропускает комплект шариков на позицию У/комплектования с кольцами.

В свою очередь, кольца, успешно пройдя контроль и дождавшись на позициях измерения результата выбора комплекта шариков, поступают в устройство 5, в котором внутреннее кольцо вставляется в наружное. Затем устройство 6 поворачивает пару скомплектованных колец в положение, удобное для сборки с шариками. На позиции 7 внутреннее кольцо наклоняется относительно наружного так, чтобы в образовавшуюся между ними щель могли быть засыпаны шарики. В таком положении кольца зажимаются и передаются на комплектовочную позицию 77, где и происходит их комплектация с шариками. На позиции 77 происходит окончательная сборка, т.е. внутреннее кольцо устанавливается в выпрямленное относительно наружного положения, и собранный подшипник через устройство 19 покидает автомат.

Если в ячейках кассетного устройства 12 шарики размера, соответствующего вычисленной разности А - В, отсутствуют, то сочетание внешнего и внутреннего колец, поступивших в блок измерения IV, будет считаться непригодным. Тогда одно из колец сбрасывается с позиции измерения, а на его место подается новое кольцо, после чего описанный цикл повторяется до тех пор, пока не будет подобрано сочетание, для которого в кассетном устройстве имеются шарики соответствующего размера.

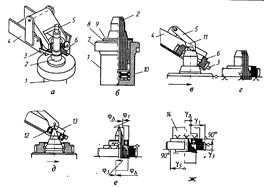

Такие универсальные автоматические сборочные устройства были созданы в Мосстанкине (А. с. 465863 СССР, А. с. 483222 СССР), а также в США (пат. 3906607), Великобритании (пат. 1467279), Франции (пат. 7430606), Японии (пат. 9808931). Универсальность загрузочно-транспортных средств достигается применением на выходе из лотков упругих отсекателей 3 (рис. 3.4, а), образующих призму, обеспечивающую центрирование и размещение по плоскости симметрии лотка 4 присоединяемых деталей 6 различных диаметральных размеров. Для обеспечения установки в изделия различных по конфигурации и размерам соединяемых деталей исполнительные устройства автоматической сборочной машины должны быть выполнены в виде набора элементов 2, диаметры и другие размеры которых соответствуют диапазону размеров устанавливаемых деталей 6. Наибольшей универсальностью обладают исполнительные устройства с цилиндрической формой поверхностей, поскольку такого вида поверхности могут обеспечить охват по наружному и внутреннему контуру большего числа различных по конфигурации деталей, кроме того, устройства цилиндрической формы проще в изготовлении. Если на деталях исполнительных устройств предусмотреть направляющие конусные поверхности, то повысить точность базирования и установки соединяемых деталей можно посредством их центрирования. Однако обязательным условием является независимая работа всех элементов набора исполнительных устройств автоматической сборочной машины.

Рис. 3.4. Последовательность установки и запрессовки деталей с применением универсальных самопереналаживающихся автоматических сборочных машин

Сборочные устройства, пригодные для транспортирования любым транспортным устройством замкнутого типа с непрерывным и периодическим движением собираемых изделий, имеют приспособления 7 для загрузки и относительной ориентации, соединяемых в изделия деталей и загрузочно-транспортные лотки 4 и 13 (рис. 3.4, б - д). Каждое приспособление 7 выполнено в виде корпуса 7 с размещенным в нем набором независимых друг от друга подпружиненных цилиндрических оправок с заходными поверхностями с уклоном 10—15°. В приспособлении 7 можно вместо пружин 10 использовать сжатый воздух.

При перемещении к лотку 4, установленному на транспортном устройстве приспособления 7 с деталями-шестернями 6, набор подпружиненных оправок 2, размещенных в корпусе 7, утапливается нижней частью наклонного лотка. При дальнейшем движении транспортера с приспособлениями 7 некоторые из оправок 2 под действием ранее сжатых пружин 10 войдут через щель лотка 4 в отверстие детали 6, сцентрированной отсекателями 3 и поджимаемой сверху грузом 5, покачивание которого ограничивается упором 11.

Шестерня 6 вместе с приспособлением 7, преодолевая сопротивление подпружиненных отсекателей 3 и груза 5, перемещается дальше. Ее базирование по торцу 9 втулки 8 приспособления 7 осуществляется под действием собственной силы тяжести, а для легких деталей еще и сил магнетизма или разрежения. Шестерня 6 центрируется конусной частью одной из оправок 2. В таком положении шестерня поступает к лотку 13 с подшипниками 12 (рис. 3.58, д). При загрузке базирование подшипников 72 осуществляют только те оправки 2, которые ранее прошли в отверстие шестерни 6. В остальном последовательность работы приспособления 7 и лотка 13 происходит аналогично тому, как это совершалось при загрузке и центрировании шестерни 6. Лоток 13 расположен выше лотка 4 для обеспечения свободного продвижения под ним самой высокой из ранее установленных деталей 6. По окончании установки подшипника 12 одна из оправок 2, которая ранее прошла в отверстие шестерни 6, сцентрирует подшипник 12 и выверит его положение относительно оси посадочного отверстия шестерни 6. В таком положении соединяемые детали вместе с приспособлением 7 поступают под пуансон пресса 14 (рис. 3.58, е, ж), где подшипник 72 запрессовывается в шестерню 6.

Из размерных цепей (р и у на рис. 3.58, е, ж видно, что относительное положение соединяемых деталей зависит от небольшого числа составляющих звеньев (р и у, принадлежащих технологической оснастке, и звеньев, принадлежащих деталям (характеризующих положение их посадочных поверхностей относительно базовых), поэтому обеспечить соединение деталей несложно.

Дата добавления: 2015-02-05; просмотров: 5276;