Кинематические и геометрические связи, обеспечиваемые автоматическим сборочным устройством

Для сопряжения деталей типа вала и втулки по цилиндрическим поверхностям характерно непрерывное изменение положения одной из деталей в пространстве, сопровождаемое непрерывной сменой баз и силовым взаимодействием в системе собираемые детали - сборочное устройство. Силовое взаимодействие в указанной системе часто оказывает решающее влияние на работоспособность сборочного оборудования и качество сборки. Выявление действующих в процессе сопряжения сил - необходимое условие для построения технологического процесса автоматической сборки.

Значительная часть исполнительных механизмов сборочных машин основана на их прямолинейных перемещениях. Рассмотрим процесс сопряжения деталей по цилиндрическим поверхностям с помощью таких исполнительных механизмов.

Автоматическое сопряжение деталей по цилиндрическим поверхностям состоит из следующих этапов:

· приведение деталей в соприкосновение перемещением одной детали к другой со скоростью перемещения uД и действующей силой пуансона РП.

· скольжение торца вала по фаске неподвижной детали - втулки, сопровождаемое в начальный момент возможной деформацией поверхностей в местах контакта, с последующим преодолением трения при скольжении и совмещением сопрягаемых поверхностей. Совмещение указанных поверхностей в случае неправильно выбранных значений перекосов и относительных отклонений от соосности сопровождается значительными деформациями, как контактируемых поверхностей (фасок), так и сопрягаемых поверхностей;

· перемещение одной детали в отверстии другой вдоль оси с преодолением сил трения, возникающих из-за массы вала, при наличии зазора в соединении и с преодолением сопротивления, сопровождаемого деформацией двух деталей при наличии натяга в соединении;

· окончание сопряжения.

Последовательность расчета и выбора выгоднейших схем базирования, обеспечивающих автоматизацию сборки изделий.

Расчет и выбор схем базирования деталей, обеспечивающих автоматическую сборку, целесообразно выполнять с учетом следующих основных положений и в указанной последовательности:

1. Проводится проверка правильности назначения технических требований и условий собираемого объекта, которая должна определить правильность расстановки размеров, относительного положения поверхностей и их допусков. При необходимости должны быть внесены соответствующие коррективы.

2. Определяются условия собираемости. Второй этап в значительной степени предопределяет расчет и выбор выгоднейших схем базирования, в некоторых случаях найденные условия собираемости каких-либо деталей являются очень жесткими в отношении точности, и поэтому выбор схемы базирования для решения задачи автоматической сборки затруднителен. Это вызвано тем, что схема базирования не может обеспечить высокие требования точности относительного положения собираемых деталей, удовлетворяющих условиям собираемости. Появляется необходимость в пересмотре технических условий объекта сборки и составляющих его деталей, включая пересмотр размеров и допусков на детали, входящие в объект сборки, для получения условий собираемости, позволяющих выбрать соответствующую схему базирования для обеспечения точности относительного положения сопрягаемых деталей при автоматической сборке.

3. Выбирается метод достижения точности собираемого изделия. Расчет и выбор схем базирования зависит от принятого для автоматической сборки метода достижения точности (полная, неполная, групповая взаимозаменяемость или регулирование).

Последовательность проектирования автоматического сборочного оборудования

При разработке автоматического сборочного оборудования конструктор должен располагать сведениями о надежно действующих сборочных механизмах, выявить основные возможные виды неполадок и определить методы их устранения; автоматизировать только те операции, которые могут дать экономический эффект; ограничить число действующих сборочных агрегатов для того, чтобы надежность всего комплекса сборочного оборудования была высокой.

Разработка конструкции сборочной машины и определение ее компоновки должны обеспечить точность индексации, доступность сборочных позиций для быстрого устранения недостатков, удобство размещения подвижных элементов агрегатов, жесткость конструкции, легкость обслуживания, наличие защитных устройств, возможность быстрой остановки сборочной машины по сигналу командного устройства.

С учетом этапов технологического процесса автоматической сборки сборочная машина должна иметь:

· транспортные и бункерно-загрузочные устройства для последовательной выдачи деталей в предварительно ориентированном положении;

· накопители или питатели в виде лотков для накоплений деталей в предварительно ориентированном положении;

· ориентирующие устройства для окончательной ориентации деталей перед их поступлением в отсекающие и захватывающие устройства;

· отсекающие и захватывающие устройства;

· базирующие устройства для установки собираемых деталей с необходимой точностью относительного положения для их последующего сопряжения;

· устройства сопряжения в виде сборочных головок и других силовых устройств;

· функциональные устройства для мойки, смазывания, нанесения наполнителей или клея и т.д.;

· устройства контроля, определяющие наличие деталей на сборочных позициях и правильность сборки изделия;

· средства и системы управления сборочным оборудованием.

Проектирование автоматического сборочного оборудования включает три основных этапа:

· составление технического задания;

· подготовка технического предложения;

· разработка технического и рабочего проектов.

Подготовке технического задания предшествует анализ технических условий изделия, сборку которого предполагается проводить автоматически. При этом из всех технических условий, которые должны соответствовать служебному назначению объекта сборки, анализируются в основном те, которые могут оказать влияние на процесс автоматической сборки при выполнении сборочных операций и качество сборки изделия в целом.

Процесс выявления соответствия технических условий возможностям автоматической сборки сопровождается разделением собираемого изделия на отдельные сборочные единицы, соединения и составляющие детали с последующим проектированием ориентировочной маршрутной технологии автоматической сборки и составлением технологической схемы сборки изделия.

Технологическая схема сборки позволяет определить базовую деталь, ее перемещение по сборочным позициям, требования к загрузочным, подающим, ориентирующим и исполнительным устройствам, установить последовательность выполнения всех сборочных переходов и операций.

Эта стадия сопровождается анализом собираемого изделия и его соединений на сборочную технологичность конструкций для автоматической сборки, в случае необходимости корректируются чертежи изделия и составляющих его деталей.

Техническое задание на проектирование автоматического сборочного оборудования - исходный документ для его создания, разрабатываемый заказчиком.

Техническое задание содержит: чертежи изделия и составляющих деталей со всеми техническими условиями; требуемую производительность сборочного оборудования (шт./год); план участка цеха, в котором предполагается разместить сборочное оборудование; данные об энергосистеме в цехе; требования к качеству собираемого изделия.

Самым ответственным этапом проектирования является разработка технического предложения на автоматическое сборочное оборудование. На этом этапе разрабатывается технологический процесс автоматической сборки, определяются все задачи, подлежащие решению на последующих этапах. Техническое предложение должно содержать технико-экономический расчет эффективности автоматического сборочного оборудования. Оно согласовывается с заказчиком. Этот этап тесно связан с разработкой технологического процесса автоматической сборки.

Метод достижения точности соединения и схем базирования выявляется исходя из условия собираемости, что является решающим при создании автоматического сборочного оборудования.

Условия собираемости определяют максимальные значения несовмещения сопрягаемых поверхностей соединения, при которых сопряжение возможно.

Для каждого из пяти методов достижения точности соединения может быть использована автоматическая сборка изделия. От выбранного метода достижения точности соединения зависят качество сборки, сложность и работоспособность автоматического сборочного оборудования и экономические показатели разработанной системы. Исходя из этого метод полной взаимозаменяемости обеспечивает наилучшие результаты. Использование этого метода позволяет обеспечить надежность работы оборудования и высокую производительность, не усложняя его конструкции. Перерасчет допусков на размеры и относительные повороты поверхностей собираемых деталей проводится при разработке технологического процесса сборки. Если по каким-то причинам трудно провести перерасчет допусков на сборку деталей по методу максимума и минимума, используют вероятностный метод расчета.

Наличие в изделии соединений, основанных на достижении точности выходных параметров методами групповой взаимозаменяемости и регулирования, приводит к усложнению конструкции сборочного оборудования за счет включения систем контрольно-измерительных и измерительно-комплектующих устройств.

Выбор схем базирования осуществляют на основе выявления возможности использования поверхностей, по которым происходит сопряжение, в качестве технологических баз или, в крайнем случае, поверхностей, оси которых совпадают с осями сопрягаемых поверхностей, и возможности регулирования точности ориентации за счет собираемых деталей.

Если указанное выше невозможно, выбирают схемы базирования, удовлетворяющие условиям собираемости. Для всех соединений определяют условия собираемости и, в результате сопоставления погрешностей относительной ориентации, на сборочной позиции выбирают схемы базирования, соответствующие этим условиям. Выбор сборочных устройств предопределяется оптимальными схемами базирования собираемых деталей. Схемы базирования деталей уточняют еще на стадии разработки технического предложения. При этом учитывают точностные требования к основным элементам сборочных устройств исходя из установленных условий собираемости и точности схем базирования, в некоторых случаях необходима экспериментальная проверка работоспособности принятой схемы базирования и установки в целом.

Габариты и формы собираемых деталей определяют выбор бункерных, ориентирующих и транспортных устройств. Вибробункеры используют, как правило, для мелких деталей, подаваемых в ориентированном положении в загрузочные или подающие устройства. Кассеты или магазины используются для относительно длинных деталей. Базовые крупные детали непосредственно устанавливают на транспортные устройства.

Надежность работы автоматического сборочного оборудования определяется точностью относительного положения деталей перед и в процессе сопряжения. Обеспечение надежной работы автоматического сборочного оборудования возможно в том случае, когда величины допусков на относительные положения сопрягаемых поверхностей собираемых деталей удовлетворяют условиям собираемости:

DE > TД + eбаз + eизг + Тизг

где DE - допуск по условиям собираемости; TД - допуски на размеры и относительные повороты сопрягаемых поверхностей собираемых деталей; eбаз - погрешность базирования; eизг - погрешность изготовления базирующих и сборочных устройств;

Тизг - допуск на изнашивание установочных элементов сборочного приспособления.

После разработки технического предложения или задания разрабатывают общие виды автоматического сборочного оборудования (автоматов, автоматических линии) и основных механизмов и устройств; составляют циклограмму работы оборудования на основе тщательного анализа работы всех механизмов сборочного автомата или линии, позволяющих выбрать рациональную схему последовательности движений. Правильное составление циклограммы определяет производительность оборудования.

Учитывая зависимость производительности сборочной машины от цикла работы, при составлении циклограммы стремятся к сокращению времени всех этапов цикла (транспортирование, фиксацию, закрепление, быстрый отвод и подвод сборочных механизмов, разжим и расфиксацию объекта сборки). Сократить время цикла можно за счет уменьшения длины хода, увеличения скорости перемещения механизмов и ускорения срабатывания аппаратуры управления, а также за счет снижения количества и времени активных движений при их полном или частичном совмещении. Необходимо иметь в виду, что совмещение приводит к усложнению электрической схемы из-за введения специальных дополнительных блокировок. Остальные движения автоматического цикла (возврат транспортных устройств, поворот объекта, сборка, работа контрольных устройств и др.) выполняются одновременно с активными движениями.

Этап технического проекта заключается в разработке подробных чертежей общих видов всех специальных сборочных, ориентирующих, базирующих, транспортных устройств, механизмов пневмо- или гидропривода, электрооборудования и средств контроля. Чертежи общих видов механизма или устройства должны содержать подробные технические требования.

Разрабатывая чертежи общих видов, необходимо учитывать требования точности относительного положения собираемых деталей, определяемые условиями собираемости, выбранных схем базирования.

На этапе технического проекта выполняют деталировку и контроль всех механизмов, окончательную корректировку всей технической документации, разработанной ранее. Рабочий проект завершается разработкой руководства по эксплуатации сборочного оборудования, которое содержит: сводные ведомости и спецификации; техническую характеристику и описание; чертежи общего вида всего оборудования и отдельных автоматов и механизмов; указания по смазке механизмов; технологическую схему автоматической сборки; операционные (сборочные) чертежи собираемого изделия и составляющих деталей; циклограмму работы автоматического сборочного оборудования; инструкции по монтажу и эксплуатации сборочного оборудования с указанием быстроизнашивающихся деталей, требования по обеспечению его надежной работы. Руководство также включает задание на проектирование фундамента для автоматического сборочного оборудования и схемы выверки отдельных автоматов и механизмов, необходимые для изготовления фундамента и монтажа оборудования на нем.

Совместно с заказчиком разрабатываются мероприятия по поддержанию качества деталей, входящих в изделие, собираемое на автоматическом сборочном оборудовании.

Особенности автоматической сборки резьбовых, шпоночных и шлицевых соединений

Трудоемкость сборки резьбовых соединений современных машин составляет 25 - 35 % от общей трудоемкости. Автоматизация этих операций - один из наиболее эффективных путей повышения производительности труда и снижения себестоимости сборочных работ.

Осуществление сборки резьбовых соединений требует выполнения двух движений: поступательного (движения подачи) и вращательного, обеспечивающего свинчивание (соединение).

При сборке резьбовых соединений основными элементами являются: стержень с винтовой нарезкой - резьбой (винт, болт, шпилька); деталь с резьбовым отверстием (гайка, корпус, плита). Все детали в резьбовом соединении разделяют на две группы: соединяемые; и соединяющие.

Болтовое соединение наиболее сложное для автоматической сборки, поскольку в этом случае необходимо обеспечить подачу, базирование и фиксацию, как болтов, так и гаек (часто и шайб). Общее число переходов в этом случае увеличивается до 15, что приводит не только к усложнению процесса сборки, но и к необходимости создания более громоздкого сборочного оборудования. При наличии базовых деталей с резьбовыми отверстиями необходима подача и базирование только винтов (или шпилек). Такое решение обычно проще, поскольку базирование и фиксация базовых деталей, как правило, менее сложные операции.

Соединение резьбовых деталей проводится в разных направлениях (сверху и снизу, справа и слева, спереди и сзади) и под разными углами к вертикальной и горизонтальной плоскостям.

При автоматической сборке детали, образующие резьбовое соединение, ведут себя неодинаково. Наиболее просты и удобны для ориентирования, подачи и базирования гайки и шпильки. Проведение этих операций, особенно базирования, для болтов и винтов более сложное. Это объясняется наличием у них головок, хотя они несколько облегчают процесс ориентирования и подачи.

Операции завинчивания в автоматизированном режиме имеют определенные особенности. В ряде случаев необходима затяжка резьбового соединения с величиной крутящего момента, заданной в жестких пределах.

Анализ типовых схем базирования деталей при сборке с точки зрения выполнения условий собираемости возможен на основе расчета размерных цепей (метод максимума и минимума).

Далее рассмотрены примеры применения схем базирования для обеспечения различных условий собираемости и решения задач автоматической сборки.

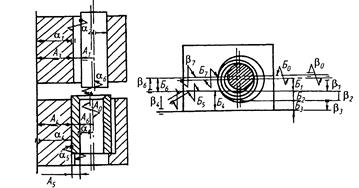

Обеспечение точности относительного положения сопрягаемых деталей при различных схемах базирования. В случае базирования втулки и вала по наружным поверхностям величины несоосности и относительных поворотов осей вала и втулки определяются размерными цепями А, Б, р и а (рис. 1.6).

Допуски на относительные повороты всех контактируемых поверхностей системы «собираемые детали — сборочное устройство» — это допуски на замыкающие звенья размерных цепей.

Рис 1.6 Схема базирования вала и втулки (вертикальное исполнение)

Учитывая, что базирование происходит в пространстве, величины замыкающих звеньев на несовпадение и относительные повороты осей сопрягаемых деталей. Точность базирования вала относительно втулки может быть определена на основе анализа этих величин. Точность относительного положения вала и втулки, кроме допусков на базирующие размеры вала и втулки, определяется также допуском на наружный диаметр, зазором между поверхностями базирующих отверстий втулок наружной поверхностью вала и втулки и несоосностью (эксцентриситетом) втулки.

Точность несоосности вала и втулки при базировании на неподвижной плоскости призмы зависит от допусков на диаметры вала и втулки, разностенности втулки и величины зазора в соединении.

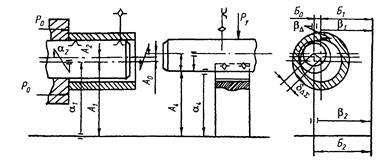

При базировании вала по наружной цилиндрической поверхности, а втулки по ее внутренней поверхности, как и для рассмотренной выше схемы, базами для вала могут быть неподвижная плоскость и подвижная призма, отверстие базового устройства и неподвижная призма, лишающая вал четырех степеней свободы.

В соответствии со схемой, представленной на рис. 1.7, вал базируется в призмах, а втулка на внутреннем стержне.

Рис 1.7 Схема базирования вала и втулки (горизонтальное исполнение)

Для выполнения сопряжения необходимо, чтобы втулка могла смещаться и поворачиваться в пределах условий собираемости. Для этого диаметр центрирующего стержня должен быть меньше диаметра отверстия втулки:

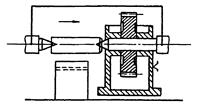

Более сложные сборочные единицы могут базироваться по схеме, представленной на рис. 1.8

Рис 1.8 Принципиальная схема базирования деталей с помощью центров

Точность соосности собираемых деталей при такой схеме базирования обеспечивается, в основном, кратчайшей размерной цепью при минимальном влиянии на сборку базирующих устройств. Наличие центровых отверстий у вала в этом случае — необходимое условие.

При отношении длины втулки к внутреннему диаметру l/d > 1 материализация баз сопрягаемых деталей может быть представлена, например, так, как это показано на рис. 3.32, где опорные точки 1— 3 материализованы торцом пуансона, 4 и 5— призматическим ножом, подводимым снизу (рис. 3.32, а, б) или сбоку (рис. 3.32, в).

Анализ рассмотренных и других схем базирования позволяет сделать следующие выводы:

1. Сопряжение поверхностей собираемых деталей совершается по кратчайшему пути (кратчайшим размерным цепям), исключающему влияние погрешностей большинства звеньев первоначального базирования; сам центр в таких случаях играет роль искателя, который базирует собираемые детали по их сопрягаемым поверхностям.

2. Процесс сборки можно рассматривать как пространственную задачу, при решении которой ставится цель достижения соосности и относительного положения собираемых деталей. Использование кратчайшего пути при сопряжении позволяет расширить допуски на размеры базирующих устройств сборочного автомата, входящие в размерную цепь.

3. Независимо от выбранной схемы базирования сопряжение поверхностей деталей возможно при условии двух смещений и двух поворотов перемещаемой детали в пределах погрешности на их несоосность и относительные повороты.

Дата добавления: 2015-02-05; просмотров: 2639;