Средства механизации транспортных работ и оснастки при сборке

Для перемещения собираемых объектов в сборочных цехах используют различные транспортные средства. Наибольшее распространение находят конвейеры следующих типов: приводные тележечные; роликовые (рольганги); ленточные (столы); цепные подвесные; карусельные.

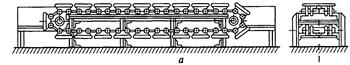

Приводные тележечные конвейеры. Бывают вертикально замкнутые и горизонтально замкнутые (рис. 2.1).

Рис. 2.1. Схемы напольных конвейеров для сборочных работ: а - вертикально замкнутого; б - горизонтально замкнутого

Тележечные вертикально замкнутые конвейеры применяют на прямых сборочных линиях, первая операция находится в начале, а последняя - в конце конвейера. Обратная ветвь таких конвейеров располагается под рабочей ветвью над или под полом. Технические операции можно производить по обе стороны конвейера.

Тележечные горизонтально замкнутые конвейеры применяют на кольцевых сборочных линиях, когда процесс сборки состоит из большого числа операций, для расположения которых по одной прямой линии потребовался бы цех значительной длины.

Тележки конвейеров делаются по размерам собираемых изделий и снабжаются зажимными устройствами для их закрепления.

Скорость периодически действующих конвейеров 4-5 м/мин, непрерывно действующих - 0,02-4,0 м/мин. Номинальный ряд ширины тележек: 200, 320, 400, 500, 650, 800, 1200 мм. Грузоподъемность тележек от 10 до 2 000 кг.

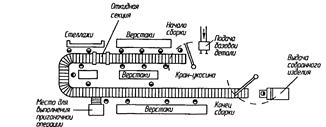

Роликовые конвейеры (рольганги). Бывают приводными и неприводными. На приводных рольгангах ролики приводятся во вращение двигателями и перемещают собираемый объект, на неприводных - грузы перемещают вручную. Поэтому они имеют уклон 1 - 4° в сторону перемещения груза. Пример организации участка сборки на роликовом конвейере показан на рис. 2.2.

Рис. 2.2. Участок сборки на роликовом конвейере

При необходимости рольганги устраивают с закруглениями. Наименьший радиус закругления при перемещении небольших грузов составляет 750 мм. Средний радиус закруглений 1100-1800 мм. Нормальная высота рольганга 700-850 мм. При сборке крупных объектов высоту рольганга уменьшают до 150-200 мм. Скорость перемещения грузов на приводных роликовых конвейерах до 20 м/мин.

Размеры цилиндрических роликов определены ГОСТ 8324-82. Длина роликов установлена размерным рядом: 100, 160,200,250, 315, 400, 500, 630, 800, 1000, 1250 мм; шаг роликов - 50, 63, 80, 100, 125, 160, 200, 250, 315, 400 мм. Диаметры роликов изменяются в диапазоне 40 - 155 мм.

Ленточные конвейеры. Применяют при сборке небольших и легких изделий. Несущим элементом конвейера является прорезиненная лента, состоящая из тягового каркаса, покрытого эластичным защитным наполнителем. Приводные механизмы ленточных конвейеров выполнены в виде мотор-барабанов мощностью 1-30 кВт. Диаметры барабанов изменяются в пределах 200-800 мм. Скорость движения конвейера обычно 1,2-30,0 м/мин.

Сборочные операции выполняют на верстаках, расположенных вдоль конвейера, или на столах, установленных перпендикулярно линии сборки.

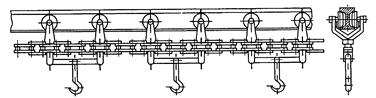

Цепные подвесные конвейеры - замкнутые тяговые устройства в виде цепи с каретками, несущими подвески для грузов (рис. 2.3). Предназначены для передачи деталей от одного рабочего места к другому и в другие цехи.

Рис 2.3. Схема подвесного цепного конвейера

Конвейеры могут иметь пространственную трассу с подъемами, спусками и поворотами, проходить над станками. При подъемах и спусках конвейера допускается уклон до 45°; радиус закругления 1,0-1,5 м. Скорость непрерывно движущихся конвейеров 0,25-6,00 м/мин, периодически движущихся — 6-12 м/мин.

Тяговым элементом для сборочных конвейеров служат пластинчатые, втулочные и роликовые цепи с шагом 80—320 мм по ГОСТ 588-81. Для рельсовых путей используются двутавровые балки № 12-16.

Карусельные конвейеры (столы). Применяют для сборки узлов, включающей небольшое число сборочных операций (рис. 2.4). Рабочие места (1 - 7) размещают вокруг поворотного стола. Необходимый инструмент подвешивают на неподвижной стойке в центре стола. Стол может иметь непрерывное или периодическое движение.

Для подъема и перемещения деталей, узлов и изделий при выполнении сборочных работ применяют различное подъемное оборудование. Наиболее широко применяют пневматические подъемники, электрические тали, консольные поворотные краны, кран-балки, а для тяжелых узлов и изделии - передвижные мостовые краны, установленные на подкрановые пути.

Оснастка, используемая в сборочном производстве, подразделяется на технологическую и организационную. Технологическая оснастка - это инструмент и приспособления для выполнения подготовительных, пригоночных, сборочных, сопутствующих и послесборочных операций. К организационной оснастке относят верстаки, стеллажи, тару, инструментальные тумбочки, средства связи и сигнализации, устройства местного освещения и т.п. По виду выполняемых работ приспособления и инструменты, применяемые при сборке, подразделяют на приспособления и инструменты для свинчивания, запрессовки, клепки, развальцовки, пайки, сварки.

По назначению различают приспособления для точного относительного центрирования и фиксации собираемых компонентов, предварительного деформирования упругих элементов, захвата, подъема, переориентации и перемещения собираемых компонентов и т.п.

Значительное повышение уровня механизации сборочного производства достигается за счет применения механизированного инструмента. Такой инструмент прост и удобен в эксплуатации, а срок его окупаемости обычно не более 1 года. При этом под механизированным инструментом понимают группу ручных машин с встроенными двигателями, масса которых (обычно от 1,5 до 10 кг) полностью или частично воспринимается руками оператора, управляющего машиной.

По назначению ручные машины (механизированный инструмент) подразделяют на машины общего применения (сверлильные, шлифовальные, полировальные, фрезерные), машины для слесарно-доводочных (развальцовочные, развертывающие, зенковальные, опиловочные, ножницы, кромкорезы, шаберы, пилы по металлу, зачистные, рубильные молотки) и сборочных работ (резьбозавертывающие, клепальные молотки, скобозабивающие и др.).

Дата добавления: 2015-02-05; просмотров: 2708;