Последовательность проектирования автоматического сборочного оборудования

При разработке автоматического сборочного оборудования конструктор должен располагать сведениями о надежно действующих сборочных механизмах, выявить основные возможные виды неполадок и определить методы их устранения; автоматизировать только те операции, которые могут дать экономический эффект; ограничить число действующих сборочных агрегатов для того, чтобы надежность всего комплекса сборочного оборудования была высокой.

Разработка конструкции сборочной машины и определение ее компоновки должны обеспечить точность индексации, доступность сборочных позиций для быстрого устранения недостатков, удобство размещения подвижных элементов агрегатов, жесткость конструкции, легкость обслуживания, наличие защитных устройств, возможность быстрой остановки сборочной машины по сигналу командного устройства.

С учетом этапов технологического процесса автоматической сборки сборочная машина должна иметь:

• транспортные и бункерно-загрузочные устройства для последовательной выдачи деталей в предварительно ориентированном положении;

• накопители или питатели в виде лотков для накоплений деталей в предварительно ориентированном положении;

• ориентирующие устройства для окончательной ориентации деталей перед их поступлением в отсекающие и захватывающие устройства;

• отсекающие и захватывающие устройства;

• базирующие устройства для установки собираемых деталей с необходимой точностью относительного положения для их последующего сопряжения;

• устройства сопряжения в виде сборочных головок и других силовых устройств;

• функциональные устройства для мойки, смазывания, нанесения наполнителей или клея и т.д.;

• устройства контроля, определяющие наличие деталей на сборочных позициях и правильность сборки изделия;

• средства и системы управления сборочным оборудованием.

Проектирование автоматического сборочного оборудования включает три основных этапа:

• составление технического задания;

• подготовка технического предложения;

• разработка технического и рабочего проектов.

Подготовке технического задания предшествует анализ технических условий изделия, сборку которого предполагается проводить автоматически. При этом из всех технических условий, которые должны соответствовать служебному назначению объекта сборки, анализируются в основном те, которые могут оказать влияние на процесс автоматической сборки при выполнении сборочных операций и качество сборки изделия в целом.

Процесс выявления соответствия технических условий возможностям автоматической сборки сопровождается разделением собираемого изделия на отдельные сборочные единицы, соединения и составляющие детали с последующим проектированием ориентировочной маршрутной технологии автоматической сборки и составлением технологической схемы сборки изделия.

Технологическая схема сборки позволяет определить базовую деталь, ее перемещение по сборочным позициям, требования к загрузочным, подающим, ориентирующим и исполнительным устройствам, установить последовательность выполнения всех сборочных переходов и операций.

Эта стадия сопровождается анализом собираемого изделия и его соединений на сборочную технологичность конструкций для автоматической сборки, в случае необходимости корректируются чертежи изделия и составляющих его деталей.

Техническое задание на проектирование автоматического сборочного оборудования - исходный документ для его создания, разрабатываемый заказчиком.

Техническое задание содержит: чертежи изделия и составляющих деталей со всеми техническими условиями; требуемую производительность сборочного оборудования (шт./год); план участка цеха, в котором предполагается разместить сборочное оборудование; данные о энергосистеме в цехе; требования к качеству собираемого изделия.

Самым ответственным этапом проектирования является разработка технического предложения на автоматическое сборочное оборудование. На этом этапе разрабатывается технологический процесс автоматической сборки, определяются все задачи, подлежащие решению на последующих этапах. Техническое предложение должно содержать технико-экономический расчет эффективности автоматического сборочного оборудования. Оно согласовывается с заказчиком. Этот этап тесно связан с разработкой технологического процесса автоматической сборки.

Метод достижения точности соединения и схем базирования выявляется исходя из условия собираемости, что является решающим при создании автоматического сборочного оборудования.

Условия собираемости определяют максимальные значения несовмещения сопрягаемых поверхностей соединения, при которых сопряжение возможно.

Для каждого из пяти методов достижения точности соединения может быть использована автоматическая сборка изделия. От выбранного метода достижения точности соединения зависят качество сборки, сложность и работоспособность автоматического сборочного оборудования и экономические показатели разработанной системы. Исходя из этого метод полной взаимозаменяемости обеспечивает наилучшие результаты. Использование этого метода позволяет обеспечить надежность работы оборудования и высокую производительность, не усложняя его конструкции. Перерасчет допусков на размеры и относительные повороты поверхностей собираемых деталей проводится при разработке технологического процесса сборки. Если по каким-то причинам трудно провести перерасчет допусков на сборку деталей по методу максимума и минимума, используют вероятностный метод расчета.

Наличие в изделии соединений, основанных на достижении точности выходных параметров методами групповой взаимозаменяемости и регулирования, приводит к усложнению конструкции сборочного оборудования за счет включения систем контрольно-измерительных и измерительно-комплектующих устройств.

Выбор схем базирования осуществляют на основе выявления возможности использования поверхностей, по которым происходит сопряжение, в качестве технологических баз или, в крайнем случае, поверхностей, оси которых совпадают с осями сопрягаемых поверхностей, и возможности регулирования точности ориентации за счет собираемых деталей.

Если указанное выше невозможно, выбирают схемы базирования, удовлетворяющие условиям собираемости. Для всех соединений определяют условия собираемости и, в результате сопоставления погрешностей относительной ориентации, на сборочной позиции выбирают схемы базирования, соответствующие этим условиям. Выбор сборочных устройств предопределяется оптимальными схемами базирования собираемых деталей. Схемы базирования деталей уточняют еще на стадии разработки технического предложения. При этом учитывают точностные требования к основным элементам сборочных устройств исходя из установленных условий собираемости и точности схем базирования, в некоторых случаях необходима экспериментальная проверка работоспособности принятой схемы базирования и установки в целом.

Габариты и формы собираемых деталей определяют выбор бункерных, ориентирующих и транспортных устройств. Вибробункеры используют, как правило, для мелких деталей, подаваемых в ориентированном положении в загрузочные или подающие устройства. Кассеты или магазины используются для относительно длинных деталей. Базовые крупные детали непосредственно устанавливают на транспортные устройства.

Надежность работы автоматического сборочного оборудования определяется точностью относительного положения деталей перед и в процессе сопряжения. Обеспечение надежной работы автоматического сборочного оборудования возможно в том случае, когда величины допусков на относительные положения сопрягаемых поверхностей собираемых деталей удовлетворяют условиям собираемости.

После разработки Технического предложения или задания разрабатывают общие виды автоматического сборочного оборудования (автоматов, автоматических линии) и основных механизмов и устройств; составляют циклограмму работы оборудования на основе тщательного анализа работы всех механизмов сборочного автомата или линии, позволяющих выбрать рациональную схему последовательности движений. Правильное составление циклограммы определяет производительность оборудования.

Учитывая зависимость производительности сборочной машины от цикла работы, при составлении циклограммы стремятся к сокращению времени всех этапов цикла (транспортирование, фиксацию, закрепление, быстрый отвод и подвод сборочных механизмов, разжим и расфиксацию объекта сборки). Сократить время цикла можно за счет уменьшения длины хода, увеличения скорости перемещения механизмов и ускорения срабатывания аппаратуры управления, а также за счет снижения количества и времени активных движений при их полном или частичном совмещении. Необходимо иметь в виду, что совмещение приводит к усложнению электрической схемы из-за введения специальных дополнительных блокировок. Остальные движения автоматического цикла (возврат транспортных устройств, поворот объекта, сборка, работа контрольных устройств и др.) выполняются одновременно с активными движениями.

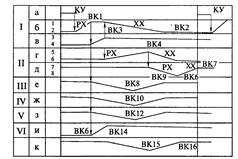

Пример построения циклограммы сборочной машины представлен на рис. 4.6. В этой циклограмме учтены все элементы движения каждого механизма и последовательность включения и выключения электроаппаратуры (конечных выключателей, электромагнитов, пневмо- и гидроаппаратуры и др.).

Этап технического проекта заключается в разработке подробных чертежей общих видов всех специальных сборочных, ориентирующих, базирующих, транспортных устройств, механизмов пневмо- или гидропривода, электрооборудования и средств контроля. Чертежи общих видов механизма или устройства должны содержать подробные технические требования.

Разрабатывая чертежи общих видов, необходимо учитывать требования точности относительного положения собираемых деталей, определяемые условиями собираемости, выбранных схем базирования.

На этапе технического проекта выполняют деталировку и контроль всех механизмов, окончательную корректировку всей технической документации, разработанной ранее. Рабочий проект завершается разработкой руководства по эксплуатации сборочного оборудования, которое содержит: сводные ведомости и спецификации; техническую характеристику и описание; чертежи общего вида всего оборудования и отдельных автоматов и механизмов;

Рис. 4.6. Циклограмма машины для сборки вилки кардана с крестовиной, подшипниками и упорными пружинными кольцами: I-IV - рабочие позиции; а, б, в, г, д, е, ж, з, и, к - переходы на рабочих позициях; 1-8 - номера рабочих электромагнитов-золотников; КУ - кнопка пусковая; РХ - рабочий ход механизма; XX - холостой ход механизма, ВК1-ВК16 - конечные выключатели; I - установка вилки и крестовины: а - установка вилки и крестовины; б - поворот стола; в - фиксация стола; II - ориентация и зажим деталей: г - ориентация; д - зажим; III - запрессовка подшипников: е - прессование; IV - запрессовка упорных пружинных колец: ж - прессование; V - развод проушин вилки: з - развод проушин; VI - разгрузка. и - разжим вилки; к - захват и укладка собранного изделия в тару.

указания по смазке механизмов; технологическую схему автоматической сборки; операционные (сборочные) чертежи собираемого изделия и составляющих деталей; циклограмму работы автоматического сборочного оборудования; инструкции по монтажу и эксплуатации сборочного оборудования с указанием быстроизнашивающихся деталей, требования по обеспечению его надежной работы. Руководство также включает задание на проектирование фундамента для автоматического сборочного оборудования и схемы выверки отдельных автоматов и механизмов, необходимые для изготовления фундамента и монтажа оборудования на нем.

Совместно с заказчиком разрабатываются мероприятия по поддержанию качества деталей, входящих в изделие, собираемое на автоматическом сборочном оборудовании.

Дата добавления: 2015-02-05; просмотров: 4150;