Строительство простейших покрытий из грунтов, улучшенных местными материалами

Для улучшения физико-механических свойств грунта применяют местные материалы или отходы промышленности, Добавление таких материалов, иногда называемых скелетными, экономически оправдано, когда их стоимость достаточно низкая, а их источники расположены вблизи строящейся дороги.

Для укрепления грунтов можно применять щебень из любых малопрочных горных пород (известняка, доломита, мергеля, песчаника, ракушечника), из отходов промышленности (металлургических и топочных шлаков, отходов асбестовойпромышленности, камнедробильных заводов и карьеров) и гравий.

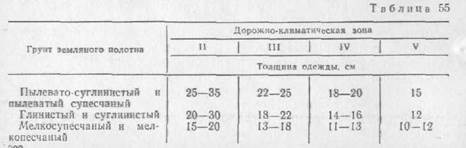

В соответствии с рекомендациями проф. Н. И. Иванова толщину слоев дорожной одежды при улучшении добавками скелетных материалов следует назначать в зависимости от улучшаемого грунта и климатической зоны района строительства. Ориентировочные значения толщины приведены в табл.55.

Устанавливая состав смеси, следует исходить из того, что зерна минерального материала служат как бы скелетом, воспринимающим главную часть внешних воздействий в наиболее неблагоприятный период переувлажнения дорожной одежды и земляного полотна. Более мелкие чаепщы грунта заполняют промежутки между скелетными зернами. Устанавливая соотношения разных по крупности частиц и зерен, следует учитывать климатические условия местности и распределение движения по дороге в течение года. При этом значительное влияние оказывают также химический и минералогический составы и степень дисперсности глинисто-коллоидныхсоставляющих. Вяжущие свойства их в зависимости от физико-хи-мического состояния могут быть весьма различны.

Следует также учитывать, что прочность смесей обусловливается не только их плотностью, ной такими показателями, зависящими от структуры смеси, как сцепление и коэффициент трения. Важно также, чтобы заполняющие частицы и зерна не раздвигали более крупные и этим не снижали их прочности. Коэффициент трения'возрастает при большей крупности зерен и их однородности.

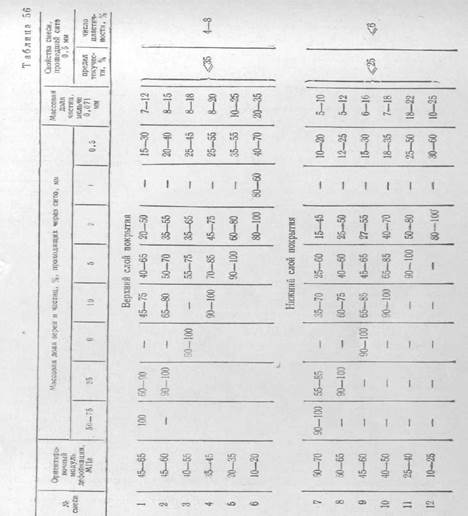

На основании многочисленных исследований в СССР по определению модуля деформаций и зарубежных данных проф. Н. Н. Ива-

|

нов предложил составы оптимальных смесей для покрытий и оснований (табл. 56). Кроме оптимальных составов грунтов, укрепленных скелетными материалами, в таблице также приведены мелкозернистые оптимальные смеси, которые можно получать посредством смешивания различных грунтов в соответствии с рекомендациями предыдущего параграфа.

Технология строительства покрытий из грунтов, улучшенных скелетными добавками, можетнесколько отличаться в зависимости от типа поперечного профиля. При серповидном профиле операции выполняют в такой последовательности: профилирование полотна на всю ширину с созданием уклона 10—2О°/оо. как правило, выполняют автогрейдером или прицепным грейдером за три-четыре прохода; рыхление грунта на необходимую глубину выполняют рыхлителем или бороной, несвязные грунты рыхления не требуют; вывозка добавляемого материала и его разгрузка на обочине или по оси дороги; распределение добавляемого материала по ширине покрытия автогрейдером; перемешивание добавок с грунтом земляного полотнавначале за три-четыре прохода бороной, затем автогрейдером, последовательно собирающим грунты в валики и разравнивающимих; выравнивание поверхности улучшенного покрытия автогрейдером; уплотнение покрытия, 3—4 прохода катка по одному следу или посредством систематического регулирования движения в течение двух-трех недель после завершения строительства.

При корытном и полукорытном профилях вывозке скелетного материала предшествует устройство корыта. Вынутый грунт размещают на обочине.

В зависимости от глубины корыта итипа автогрейдера требуется 8—15 проходов.

Дальнейшие операции выполняют в такой же последовательности, как и при устройстве серповидного профиля.

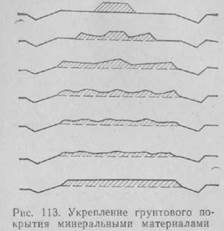

Связные грунты можно улучшить посредством постепенной россыпи добавок (рис. ИЗ). В этом случае необходимы следующие

|

операции: профилирование полотна автогрейдером на всю ширину с приданием уклона 20—30°/оо за три-четыре прохода по одному следу; уплотнение грунта катками и регулированием движения транспортных средств; вывозка скелетных добавок и разгрузка их по оси дороги; распределение добавок по всей ширине или по ширине проезжей части автомобильной дороги слоем 3—8 см, грунт при этом должен быть предварительно увлажнен; уплотнение катками или регулированием движения транспорта.

После окончания работ в соответствии с ВСН 19-74«Правила приемки работ при строительстве, капитальном и среднем ремонте автомобильных дорог» проверяют: качество улучшающих материалов, соответствие их количества и зернового состава требованиям проекта и технических условий (качество устанавливают детальным осмотром выполненных работ, данных приемки скрытых работ и лабораторных проверок); соответствие продольного профиля проектному— контрольным нивелированием не менее чем на 10% протяжения принимаемого участка (поверхность должна быть ровной, без впадин, бугров ит. д.), поперечный профиль — шаблоном или рейкой с уровнем не менее чем впяти поперечниках па каждом километре; толщину грунтового улучшенного покрытия серповидного профиля путем пробивки пяти лунок на поперечнике. На каждом километре промеры производят не менее чем в двух поперечниках с одновременным определением состава,монолитности коры и степени уплотнения, с взятиемодного контрольного образца на каждом километре для проверки в лаборатории зернового состава смеси; ширину покрытия и ровность его поверхности не менее чем на трех поперечниках на каждом километре (на участках менее 1 км через каждые 100 м) с применением трехметровой рейки с клином или передвижной многоопорной рейки.

Строительство сплошных и колейных покрытий (лежневых, бревенчатых]

Для обеспечения временного проезда в условиях залесенной и болотистой местности могут быть эффективны покрытия с применением дерева. В

зависимости от конструкции и вида применяемых материалов различают покрытия сплошные и колейные. Для устройства сплошных покрытий применяют выстилки из хвороста ифашин, настилы из жердей накатника или бревен. Ширина проезжей части таких дорог изменяетсяот 4,5 м для одностороннего движения до 7 м для двустороннего.

Покрытия колейного типа делают из бревен, брусьев или из заранее заготовленных укрупненных элементов (дощатых щитов, лежней, колесоотбоев).Размер колеи зависит от параметров наиболее тяжелых автомобилей.

Существенными недостатками перечисленных покрытий являются большая трудоемкость, вызванная отсутствием средств механизации, значительный объем тяжелых ручных работ и малый срок службы при движении автомобилей большой грузоподъемности и вследствие гниения древесины.

Для постройки сплошных поперечных настилов применяют материалы любых местных пород, для колейных — желательны хвойные породы. Сплошные покрытия имеют проезжую часть, обеспечивающую возможность движения транспорта по всей ширине.

Наиболее дешевым материалом для устройства сплошных настилов являются хворостяные и фашинные выстилки. Хворостяную выстилку укладывают на выравненное земляное полотно или на продольно расположенные лежни. Хворост укладывают поперек лежней; первая полоса комлями наружу, вторая по первой полосе с перекрытием половины длины ветвей, третья с перекрытием половины второй и т. д. На слабых грунтах толщину слоя хвороста принимают 15—25 см, на торфяных болотах — 30 см и более.

Уложив хворост, устанавливают прижимы — длинные бревна, скрепляя их с лежнями или (при укладке без лежней) прикрепляя их кольями или небольшими свайками к грунту. После установки и закрепления прижимов необходимо уплотнить уложенный хворост и уложить песчано-глинистый или гравелистый грунт слоем 10-15 см.

При устройстве выстилок па болотах целесообразно по слою хвороста уложить торфяную прослойку толщиной 10 см, чтобы заполнить пустоты в хворосте и выровнять его поверхность, и лишь затем уложить слой грунта. Устройство торфяной прослойки будет способствовать лучшей сохранности слоя грунта.

Для предупреждения быстрого разрушения таких покрытий должны быть предусмотрены специальные мероприятия по ремонту и содержанию. При этом особое внимание должно быть уделено поперечному отводу воды.

Фашинные выстилки применяют на слабых переувлажненных грунтах, с высоким уровнем грунтовых вод, а также на сплошных и сапропелевых болотах. Они имеют более высокую прочность, чем хворостяные выстилки, и требуют соответственно больших трудовых затрат на устройство. Фашины представляют собой стянутые проволокой пучки хвороста диаметром до 0,3 м и длиной до 5 м. Покрытие устраивают из одного или двух рядов фашин в зависимости от состояния грунта или типа болота.

На слабых размокших грунтах и на болотах со сплошным плотным слоем торфа до 1,5 м применяют однорядные фашинные выстилки. При устройстве такой выстилки фашины располагают поперек дороги. Промежутки между фашинами заполняют хворостом или тонкими хворостяными фашинами. Фашинные выстилки покрывают сверху двумя-тремя слоями песчано-глинистого грунта по 5— 7 см и послойно утрамбовывают или укатывают. Двухрядные фашинные выстилки (фашинный тюфяк) применяют на сплошных болотах с мощным торфяным слоем глубиной свыше 1,5 м и на сапропелевых болотах. Для увеличения прочности конструкции фашинные выстилки на болотах укладывают на продольные лежни из бревен, располагаемых непосредственно на выровненной поверхности грунта. Фашины в нижнем и верхнем рядах выстилки располагают под углом 45° к оси дороги с целью лучшего распределения давления.

При устройстве фашинной выстилки технологический процесс включает следующие технологические операции: забивка сваек по краям фашинного тюфяка с целью закрепления трассы; вырубка кустарника, валка леса, корчевка пней; планировка поверхности; укладка лежней; укладка нижнего ряда фашин и выравнивание его слоем торфа; укладка верхнего ряда фашин; укладка и крепление по краям проезжей части прижимных бревен; укладка торфа толщиной 10 см с целью предохранения грунта от просыпания вниз; укладка и разравнивание грунта; уплотнение.

Жердевые настилы делают из жердей диаметром 10—12 см, уложенных сплошным рядом поперек дороги на предварительно спланированное и усиленное продольными лежнями грунтовое основание. Лежни укладывают на поверхности земли на расстоянии 50— 75 см друг от друга, стыками вразбежку с запуском концов на 0,75 м.

По краям настила над крайними лежнями укладывают прижимы диаметром 12—15 см, которые соединяют с лежнями проволокой или скобками. Поверхность жердевого настила засыпают песчаным, гравелпетым или песчано-глинистымгрунтом. Слой грунта на жердевом настиле улучшает ровность покрытия, допускает более высокую скорость автомобилей, улучшает условия работы жердевого пастила, что увеличивает срок службы. Недостатком таких настилов является малая работоспособность и низкие эксплуатационные показатели.

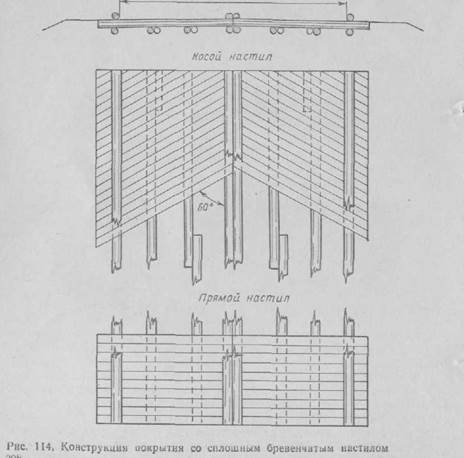

Бревенчатые пастилы допускают движение значительно большей интенсивности, чем хворостяные или фашинные выстилки. Такие настилы устраивают из бревен диаметром от 14 до 18 см. Конструкция настилов состоит из продольных лежней и поперечного или косого настила с уложенными по его краям колесоотбоями (рис. 114). Расстояние между продольными лежнями составляет 0,75—1 м и зависит от толщины элементов настила и качества грунта. Чем больше диаметр элементов настила и плотнее грунты основания, тем больше может быть расстояние между лежнями. Бревна настила отесывают с трех сторон и подтесывают над лежнями для получения плотного и ровного настила. Проезжую часть грунтом не засыпают, так как ровность покрытия достигается подгонкой и отесыванием бревен. Прижим уложенного настила достигают установкой колесоотбоев и скреплением их с лежнями при помощи проволоки, скоб, деревянных нагелей.

Для устранения бокового угона элементов настила желательно создавать боковые упоры. Настил для двустороннего движения устраивают со сплошной проезжей частью или в виде двух раздельных полос. Сплошная проезжая часть требует применения бревен большей длины, тяжелых и неудобных при транспортировании и укладке. Недостаток поперечных настилов заключается в том, что они вызывают большие вертикальные колебания автомобилей даже при малых скоростях движения. Более удобны в этом отношении настилы с косым (диагональным) расположением элементов проезжей части. Бревна настила следует укладывать под углом 60—75° к оси дороги. Конструкция таких настилов во всем остальном не отличается от настилов с прямым расположением элементов.

Колейными называют покрытия, имеющие проезжую часть в виде двух раздельных полос (колесопроводов), собранных из бревен, брусьев или пластин и уложенных параллельно оси дороги. Этот вид покрытий характеризуется следующими преимуществами; меньшей трудоемкостью; допускает большую скорость движения (до 20—30 км/ч), чем настилы разных типов; меньшими эксплуатационными расходами на перевозки, допускает максимальную стандартизацию всех элементов покрытия и заблаговременную заготовку, позволяет собирать покрытия из заранее заготовленных стандартных элементов.

Колейные покрытия бывают стационарного и сборного типов. К сборным относят покрытия, собираемые из укрупненных элементов. Колейное покрытие стационарного типа состоит из шпал диаметром 20 см, укладываемых поперек трассы двух колесопроводов из бревен диаметром 18—20 см или из пластин 25/2, и колесоотбоев диаметром 22см и более. Существую! различные способы крепления колесопроводов. фризовое, шпонками, накладками, с вырубкой шпалы «ласточкиным хвостом». При креплении шпонами на шпалах

| ||

|

делают углубления по ширине колесопроводов, собранных из отдельных бревен при помощи шпонок или из ранее заготовленных бревенчатых щитов. Шпонка представляет собой деревянную планку, имеющую трапецеидальную форму в поперечном сечении и слабую конусность по длине. Гнезда для шпонок зарезаются в колесо-проводах после сборки и укладки на шпалы всех элементов колесопровода, за исключением колесоотбоев. Длина шпонки делается на 10—15 см больше ширины колесопровода, чтобы при усыхашш колесопровода ее можно было подбить и тем самым обеспечить плотное сплочение всех элементов в один щит. Шпонки ставятся над шпалами через одну, а над промежуточными шпалами размещаются стыки элементов колесопроводов. Стыки устраивают впритык, вразбежку, так чтобы на каждую шпалу приходилось не более двух стыков. Фиксирование положении колесопроводов достигается устройством в шпалах специальных запилов и скрепления при помощи деревянных нагелей.

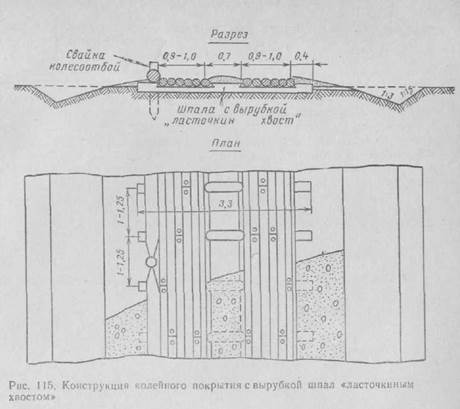

Колейное покрытие с вырубкой шпал «ласточкиным хвостом» (рис. 115) состоит из шпал и колесопроводов. Крепление колесопроводов осуществляется за счет устройства выреза в шпале в форме трапеции и устройства крайних элементов колесопроводов соответствующей формы. Сборка колесоироводов производится в следующем порядке: в косые вырезы шпалы сначала укладывают крайние подшсанные элементы колесопроводов, затем остальные; средний элемент колесопровода укладывают последним, так как он служит замком, расклинивающим остальные элементы колесопровода в вырезе шпалы. Скрепление расклинивающего элемента производят нагелями. При этом типе скрепления колесопроводов обеспечивается наибольшая простота конструкции всего покрытия с наименьшим количеством основных элементов.

Колейные покрытия сборного типа применяют главным образом для временного и быстрого укрепления слабых участков дорог; их разделяют на жесткие и гибкие. К жестким относят дощатые щитовые дороги, к гибким — коврики или маты из хвороста, жердей, досок или брусков.

Колейные покрытия из щитов собирают из заблаговременно заготовленных и подвезенных к месту укладки отдельных щитов. Они менее прочны, чем бревенчатые конструкции. Щиты делают из трех или четырех досок толщиной 70 мм, сплоченных при помощи деревянных планок и гвоздей. Ширина щитов из трех досок равняется 60 см, а из четырех — 80 см; длину щитов назначают равной 3 м для удобства транспортировки и укладки.

На сильно заболоченных грунтах и на болотах щиты укладывают на общие для обоих колесопроводов лежни из бревен или пластин.

Гибкие колейные покрытия изготовляют заранее и подвозят к месту строительства в свернутом виде в рулонах. Гибкие покрытия делают из отрезков жердей, досок или брусков длиной 0,8 м. Соединение осуществляют прикреплением их к двум тросам с помощью специальных скоб. Длина коврика обычно составляет 3—4 м,

Дата добавления: 2015-01-21; просмотров: 3273;