ПРОИЗВОДСТВО ДЕТАЛЕЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ

§ 10. Общие сведения о порошковой металлургии

При разработке материалов и создании готовых деталей методом. порошковой металлургии используются порошки металлов и их сплавов или неметаллических веществ. Из этих порошков вначале прессуют заготовки, которые затем для повышения прочности спекают. Поэтому изделия, полученные из порошков прессованием и спеканием, называют спеченными.

Метод порошковой металлургии ценен прежде всего тем, что позволяет получать материалы, которые другими методами получить невозможно: из металлов со значительной разницей в температуре плавления (например, Ш—Си, '\У—А§, Мо—Си), из металлов и неметаллов (бронза — графит), из химических соединений (твердые сплавы из карбидов \УС, "ПС и др.), материалы с заданной пористостью (вкладыши подшипников, фильтры), электрическими, магнитными и другими свойствами.

Порошковая металлургия, кроме того, отличается минимальными отходами материалов, позволяет резко сократить станочный парк и число рабочих для производства деталей. Поэтому метод порошковой металлургии часто используется для получения деталей общего машиностроения или бытового назначения, которые ранее изготовлялись литьем и обработкой резанием. Такие детали изготовляют из порошков сталей, бронз, л ату ней и других металлов.

В задачи порошковой металлургии, таким образом, входят производство порошков и получение из них заготовок или готовых деталей.

§ 11. Получение порошков

Для изготовления спеченных изделий применяют порошки размером от 0,5 до 500 мкм. Получают такие порошки механическими и химическими методами.

1. Механические методы. К ним относятся: распыление жидкого ме-

талла, размол стружки и других отходов металлообработки, дробление

в вибрационной мельнице.

Распыление жидкого металла осуществляется струей воды или газа под давлением 50—100 МПа. Этим методом получают порошки железа, ферросплавов, нержавеющей стали, жаропрочных сплавов, цветных металлов.

Размол отходов металлообработки осуществляют в вихревых или шаровых мельницах.

Дробление в вибрационной мельнице применяют для получения порошков из твердых и хрупких материалов (карбидов, оксидов, керамики и др.).

2. Химические методы заключаются в восстановлении металлов из

оксидов или солей углеродом, водородом, природным газом. Восстановле-

нием получают порошки железа (из окалины), вольфрама, молибдена,

хрома, меди и других металлов. Сюда же относится метод термической

диссоциации карбонилов — соединений типа Ме* [СО)у (где Ме — один

из металлов), обеспечивающий получение порошков высокой чистоты.

Этим методом получают порошки железа, никеля, кобальта и некоторых других металлов.

§ 12. Подготовка порошков к формованию

Для получения качественных заготовок или деталей порошки предварительно отжигают, разделяют по размерам частиц, смешивают.

Отжиг порошка способствует восстановлению оксидов, удалению углерода и других примесей, а также устранению наклепа, что стабилизирует его свойства и улучшает прессуемость. Отжигу чаще подвергают порошки, полученные механическим измельчением.

Порошки размером более 50 мкм разделяют с помощью набора сит с различным сечением ячеек, а более мелкие — воздушной сепарацией. Конечные свойства порошковых изделий в значительной степени определяются качеством смешивания компонентов шихты. Эта операция обычно осуществляется в специальных смесителях, шаровых или вибрационных мельницах и другими способами.

В ряде случаев в порошковую массу вводят различные технологические наполнители, улучшающие прессуемость порошков (например, раствор каучука в бензине), обеспечивающие получение заготовок экстру-дированием (выдавливанием) или их механическую обработку (парафин, воск), получение заготовок литьем (спирт, бензол) и др.

§ 13. Формование заготовок

Процесс формования заготовок состоит в уплотнении порошка под действием приложенного давления с целью получения из него заготовок определенной формы. Формование осуществлятся прессованием, экстру-дированием, прокаткой.

1. Прессование обычно производится в холодных или горячих пресс-формах. Крупные заготовки получают гидростатическим способом.

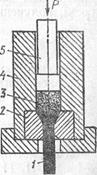

Холодное прессование заключается в следующем. В стальную Матрицу 3 (рис. VII. 11, а) пресс-формы с поддоном / засыпают определенное

количество порошковой шихты 2 и прессуют ее пуансоном 4. При этом резко уменьшается объем порошка, увеличивается контакт между отдельными частицами, происходит механическое их сцепление. Поэтому прочность прессовки повышается, а пористость уменьшается. Недостатком такой схемы прессования является неравномерность распределения давления по высоте заготовки из-за трения ее о стенки матрицы 3. Поэтому заготовки, полученные в таких пресс-формах, обладают различной прочностью, плотностью и пористостью по высоте. Таким способом получают заготовки простой формы и небольшой высоты. Для устранения этого недостатка применяют двустороннее прессование с помощью двух подвижных пуансонов 4 (рис. VII. 11, б). При такой схеме, кроме того, давление прессования уменьшается на 30—40 %.

В зависимости от требуемой пористости и прочности материала заготовки, а также ее формы давление прессования составляет 0,1—1 ГПа.

Горячее прессование совмещает формование и спекание заготовок. Этот процесс осуществляется в графитовых пресс-формах при индукционном или электроконтактном нагреве. Благодаря высокой температуре давление при горячем прессовании можно значительно уменьшить.

Горячее прессование отличается малой производительностью, большим расходом пресс-форм, поэтому применяется, главным образом, для получения заготовок из жаропрочных материалов, твердых сплавов, чистых тугоплавких металлов (^У, Мо).

Гидростатическое прессование заключается в обжатии порошка, помещенного в эластичную (например, резиновую) оболочку, с помощью жидкости в гидростате под давлением до 2 ГПа. Этот метод позволяет получать крупногабаритные заготовки типа цилиндров и труб с равномерной плотностью по всему объему.

|

|

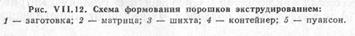

2. Экструдированием называется процесс формования заготовок путем выдавливания шихты через матрицу с отверстием различного сечения (рис. VII. 12). Для этого исходный порошок замешивают с пластификатором (парафином, воском) в количестве, обеспечивающем шихте консистенцию пластилина. Этим способом получают прутки, профили различного сечения. Для получения полых изделий (труб и др.) в матрице располагают соответствующую оправку.

3. Прокатка осуществляется путем обжатия порошковой шихты между горизонтально расположенными валками. Этим'способом получают пористые и компактные ленты, полосы и листы толщиной 0,02—3 мм и шириной до 300 мм из железа, никеля, нержавеющей стали, титана и других металлов. Процесс прокатки легко сов-

мещается со спеканием и другими видами обработки. Для этого полученную заготовку пропускают через проходную печь и затем подают на прокатку с целью калибровки.

Прокаткой можно получать и двухслойные заготовки (например, железо — медь). Для этого в бункере необходимо установить перегородку для разделения его на две секции вдоль валков.

Дата добавления: 2015-03-26; просмотров: 2505;