Электроэрозионные методы обработки

1. Общие сведения. Электроэрозионная обработка металлов основана на воздействии электрических разрядов (импульсов) на отдельные участки обрабатываемой поверхности. Непосредственно в зоне обработки энергия разрядов между анодом (инструментом) и катодом (заготовкой) преобразуется в энергию тепловую. В зоне действия электрических разрядов

температура достигает нескольких тысяч градусов, что приводит к оплавлению и даже испарению отдельных участков обрабатываемой поверхности, т. е. к так называемой эрозии металла. Так как электрические разряды возникают в последовательности, определяемой минимальными расстояниями между взаимодействующими поверхностями электродов, на электроде — заготовке отображается форма электрода — инструмента. Это разрешает эффективно обрабатывать изделия сложной формы.

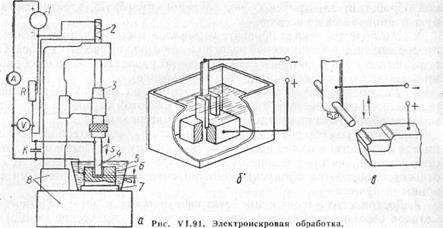

2. Электроискровой метод разработан в 1943 г. советскими учеными Б. Р. и Н. И. Лазаренко. Он основан на явлении разрушения металла в цепи постоянного тока под действием искрового разряда. При сближении металлических электродов в момент достижения пробойного зазора от катода к аноду проскакивают в начале отдельные электроны. Благодаря этому образуется канал проводимости и в результате возникает кратковременный мощный искровой разряд, при котором температура в канале проводимости достигает 6000— 11 ООО °С. При этом происходит концентрированное выделение энергии, приводящее к мгновенному расплавлению, испарению, взрывам и выбрасыванию частиц анода, которые направляются к катоду. Процесс ведется в жидкой диэлектрической среде (масло, керосин), в которой оторвавшиеся от анода частицы охлаждаются и оседают. В связи с тем что обработка ведется без соприкосновения заготовки и инструмента, представляется возможным обрабатывать токо-проводящий металл любой твердости инструментом из мягкого металла (латуни, алюминия). Электроискровая обработка получила наибольшее распространение для прошивки отверстий любой формы в труднообрабатываемых материалах, включая твердые сплавы. На рис. VI.91, а приведена" схема станка для прошивки отверстий. На основании 8 установлена ванна 5 с диэлектрической жидкостью, в которой находится установленная на приспособлении 7 обрабатываемая заготовка 6. От зажима генератора импульсов 1 постоянный ток идет к катоду (инструменту) 4, через зазор б — к аноду (заготовке) 6 и возвращается к другому зажиму генератора /. Сопротивление Я предназначено для регулирования силы тока и напряжения цепи, которые контролируются амперметром Л и вольтметром V. Для образования одного за другим импульсных разрядов большой

а б

а б

Рис. V 1.92. Схема установки для электронмпульсной обработки и колесо турбины, обработанное этим методом.

силы в электрическую цепь параллельно заготовке 6 и электроду — инструменту 4 включена конденсаторная батарея К.

Как только инструмент — электрод приблизится к заготовке на величину пробивного зазора б, возникает электрический разряд, на который затрачивается вся энергия, накопленная в батарее конденсаторов С. После разрядки конденсаторов, чтобы их зарядить, ток надо прервать. Таким образом, инструменту нужно сообщить колебательные перемещения (подачу в). Это осуществляют с помощью различных устройств, например, соленоидного регулятора 2, обеспечивающего замыкание и размыкание электрической цепи и автоматическое постепенное опускание инструмента, форма которого должна отвечать форме обработанной поверхности заготовки. Точность и шероховатость обработанной поверхности зависят от электрического режима обработки. При черновом режиме достигается

, а при чистовом — ';5/ +*^.

Электроискровой метод обработки используется при изготовлении штампов, пресс-форм, кокилей, твердосплавных фильер, при извлечении поломанного инструмента и в некоторых иных случаях. Применение его ограничивается малой производительностью и довольно быстрым износом инструмента вследствие высокой температуры при разряде. На рис. VI.91, б, в показаны принципиальные схемы прошивки фасонной полости и образования стружколомательной канавки на твердосплавном резце.

3. Электроимпульсный метод обработки, принципиальная схема которого показана на рис. VI.92, а, заключается в последовательном возбуждении разрядов между инструментом 5 и заготовкой 8, которая на специальном приспособлении 7 размещена в ванне с диэлектрической жидкостью 6. От приводного электродвигателя / движение передается генератору импульсов 2, который дает импульсы только одного направления (униполярные). Между электродом — инструментом 5 и заготовкой 8 возникают электрические разряды. Колебательное движение инструменту в направлении подачи 5 сообщает регулятор подачи 4. Для регулирования силы тока в цепь включено сопротивление 3. При предварительной обработке используются машинные генераторы, дающие импульсы большой длительности и энергии, а при чистовой — ламповые или тран-

аисторные генераторы, дающие импульсы малой энергии, но высокой частоты. В отличие от электроискровой обработки при электроимпульсной заготовка является катодом, а инструмент — анодом. Температура в рабочей зоне (до 4000—5000 °С) значительно ниже, чем при электроискровой обработке, поэтому и инструмент срабатывается меньше. Электроды-инструменты изготавливают из меди, алюминия и его сплавов, чугуна, но наилучшими являются углеграфитовые электроды. Низкочастотная электроимпульсная обработка с питанием от машинных генераторов дает грубую поверхность с шероховатостью до . а высокочастотная (с частотой 7—25 кГц) — ^ ^ . Применяется электроимпульсная обработка преимущественно при трехкоординатной обработке штампов, пресс-форм, турбинных лопаток, ручьев в валках периодического проката и др. На рис. VI.92, б показано обработанное электроимпульсным методом колесо турбины, обработка которого на металлорежущих станках чрезвычайно сложна.

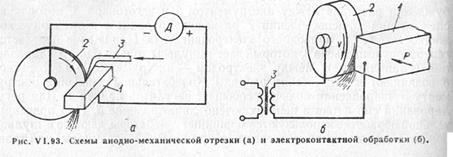

4. Анодно-мехаиическая обработка (предложена в 1943 г. В. Н. Гусевым). Она основана на одновременном действии электромеханического и электроискрового процессов, протекающих в среде электролита, которым является водный раствор жидкого стекла. При пропускании через ванну постоянного тока на поверхности заготовки — анода образуются пленки продуктов растворения металла, которые механически удаляются инструментом (катодом). Так как вершины шероховатостей на обрабатываемой поверхности анода отделены от катода небольшим промежутком, через него проходит кратковременный дуговой разряд. При этом микроскопический участок поверхности детали оплавляется и расплавленные частицы также удаляются движущимся анодом, т. е. происходят электроэрозионные процессы. Заготовке или инструменту сообщается движение подачи. При мягком режиме, когда плотность тока меньше 15 А/см3, обработка осуществляется в основном за счет электрохимического растворения и механического удаления пленки. Таким способом осуществляют так называемое анодно-механическое шлифование и достигают шероховатости поверхности 0,$/. При более жестком режиме удаление металла из зоны обработки осуществляется за счет алектроэрозии и шероховатость обработанной поверхности отвечает '^^т%/.

|

Этот метод эффективно используется при отрезании заготовки из труднообрабатываемых высокопрочных сплавов. На рис. VI.93, а показана схема анодно-механического отрезания. Инструмент — катод 2, которым служит тонкий диск из мягкой стали, вращающийся с большой

скоростью, соприкасается с заготовкой — анодом /. В зону контакта по трубе 3 подается жидкое стекло. Диск и заготовка подключаются к генератору постоянного тока. Процесс ведут на жестких электрических режимах, поэтому наряду с анодным растворением и механическим воздействием существенную роль играют электротермические процессы.

5. Электроконтактная обработка основана на электромеханическом

разрушении металла под воздействием электродуговых разрядов быстро пе-

ремещающимся инструментом. Съем металла с заготовки / (рис. VI. 93, б)

осуществляется в воздушной среде вращающимся диском — электродом 2,

который служит рабочим инструментом. Диск и заготовка соединены

с источником питания — понижающим трансформатором 3. При вращении

диска, к которому заготовка прижимается под давлением 2 • 10* Па —

5 • 10* Па, происходит периодический разрыв контактов, возникают

электродуговые разряды, под воздействием которых и разрушается ме-

талл заготовки. Соприкосновение под небольшим давлением двух металли-

ческих электродов (инструмента и заготовки) приводит к образованию

в месте контакта повышенного переходного сопротивления. Проходящий

через место контакта электрический ток вследствие выделения джоуле-

вого тепла нагревает, размягчает и плавит металл заготовки, облегчая его

удаление. Во избежание сильного разогрева и плавления инструмента —

электрода его вращают со скоростью, превышающей 30 м/с, при которой

длительность соприкосновения контактирующего участка диска с заготов-

кой ничтожно мала. Вращающийся диск выбрасывает частицы раскален-

ного металла в виде снопа искр. Так как к инструменту и заготовке мо-

жно подвести ток большой мощности, интенсивность процесса достаточно

велика и в ряде случаев может превзойти по производительности обычную

обработку резанием. В то же время он не обеспечивает высокой точности

и шероховатость поверхности не превосходит . Кроме того,,

при большом съеме металла в поверхностном слое происходят значительные фазовые изменения, могут возникнуть трещины и другие пороки. Поэтому электроконтактная обработка используется главным образом для выполнения грубых и неответственных операций, например зачистка отливок и штамповок из труднообрабатываемых сплавов.

Дата добавления: 2015-03-26; просмотров: 1247;