Научно-теоретические основы 2 страница

Два и более силосов, объединенные в один комплекс и оснащенные соответствующим технологическим оборудованием, называют элеватором.

Как силосы, так и элеваторы с точки зрения технологии их возведения можно классифицировать следующим образом:

1. По способу исполнения они могут быть сборные и монолитные.

2. При строительстве силосов и элеваторов следует учитывать вид материала, из которого они сооружаются. Это может быть металл, железобетон или комбинация из них.

При строительстве подобных сооружений, как и многих других гражданских объектов, обычно выделяют четыре этапа возведения со своими специализированными потоками:

1. Сооружение фундамента и цокольной части элеватора.

2. Возведение надземной части (хранилища).

3. Сооружение транспортной галереи и кровли.

4. Монтаж технологического оборудования.

Основанием для цокольной части элеватора всегда является монолитная железобетонная плита – ростверк, на которую опираются колонны и стеновые блоки, поддерживающие хранилище. Рис. 8.10.

Рис. 8.10. Основные части элеватора.

1 – ростверк; 2 – цокольная часть; 3 – хранилище; 4 – транспортная галерея.

Цокольная часть может быть сооружена из сборных конструкций или в монолитном исполнении. В состав ее из соображения технологии возведения входит также первый ряд колец или банок хранилища.

Хранилище состоит из железобетонных сгруперованных квадратных блоков или колец, размеры которых зависят от назначения элеватора. Например, кольца для зерновых силосов имеют диаметр или диагональ квадрата равный 5,7 м, высоту 1,5 м, толщину стенок 0,12 м и массу свыше 8 т. Диаметр колец или диагональ квадрата для цементных силосов равны 10 м, высота их составляет 1,5 м при толщине стенки 0,2 м, и массе 24 т.

В соответствии с типовыми проектами кольца с диаметром 10 и более метров собирают из отдельных элементов-сегментов, изготавливаемых на заводе изготовителе и доставляемых на строительную площадку. Масса сегмента находится в пределах 2 тонн. При возведении цементных силосов на одно кольцо расходуется 8 сегментов, для сборки кольца зернового силоса требуется 4 сегмента.

Сборка их в кольца осуществляется на укрупнительном стенде в зоне действия крана. Для их укрупнения используются специальные кондукторы.

Подготовленные для монтажа кольца устанавливают в проектное положение с заделкой стыков, как это показано на рис. 8.11.

Рис. 8 11. Стыки колец и банок.

а) , б) - горизонтальные стыки банок; в) - вертикальный стык между банками; 1 – опорные плитки; 2 – арматура; 3 – центрирующая прокладка; 4 – опалубка из стальных полос; 5 – цементный раствор; 6 – арматурный каркас стыка между банками; 7 – сетка стыка; 8 – выпуски арматуры для крепления опалубки.

Кольца соединяют насухо или устанавливают на слой растворной смеси с металлическими прокладками. Вертикальные стыки армируют пространственными сетками и каркасами. Укладка бетонной смеси в стык производится после установки металлической инвентарной опалубки.

Для установки колец и заделки стыков устанавливаются подвесные подмости, которые закрепляются на специальных выпусках смонтированных колец.

Монтаж элеваторов осуществляют с помощью башенных кранов. Наиболее приемлем, для подобных целей, может быть кран типа БК-40. При соответствующих условиях возможно применение козловых кранов.

При монтаже кран перемещается вдоль наибольшей стороны элеватора и устанавливает кольца ряда наиболее удаленного от него. После установки последнего кольца в ряду направление монтажа изменяется под углом 900. Монтаж колец следующего ряда, ближний к крану, ведется по аналогичной Г – образной схеме. Последним устанавливается угловое кольцо. Рис. 8.12.

Монтажники размещаются на подмостях, перемещаемых с помощью крана. В уровне монтажного горизонта при сварке стыков и их замоноличивании рабочие перемещаются по уложенным инвентарным настилам и трапам.

Для подъема рабочих на монтажный горизонт используется шахтный подъемник. Для выхода из него на рабочий настил устанавливают инвентарные стремянки.

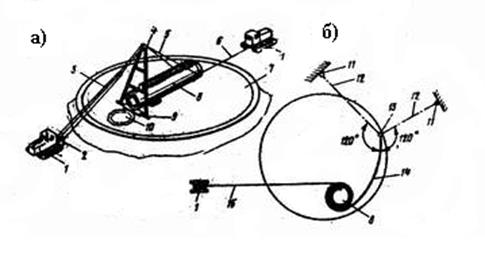

Рис. 8.12. Технологическая схема монтажа банок элеватора.

а) - схема размещения крана; б) – монтажный план; 1 – площадка складирования и укрупнительной сборки; 2 – шахтный подъемник; 3 – башенный кран; 4 – подвесные подмости; 5 - самоходный кран для укрупнительной сборки; I , II , III - направление монтажных потоков.

Технология возведения элеваторов в монолитном исполнении мало чем отличается от строительства других сооружений, где используется бетонная смесь. По своему конструктивному решению такие элеваторы обладают большей пространственной жесткостью, по сравнению с элеваторами в сборном исполнении.

Качество подобных сооружений значительно выше, так как отсутствуют многочисленные стыки или их количество ограничено. Доставка материалов на строительную площадку не требует специального транспорта.

Для возведения элеваторов в монолитном исполнении применяют скользящую опалубку, которая представляет собой пространственную опалубочную форму, устанавливаемую по периметру элеватора и вертикально перемещаемую в процессе бетонирования.

Опалубка состоит из щитов высотой 1,1 – 1,2 м, домкратных рам с домкратами на них, рабочего пола, козырька по наружному периметру опалубки и подвесных подмостей. Рис. 8.13.

Рис. 8.13. Схема устройства скользящей опалубки.

Домкраты перемещаются на рамах по стальным (домкратным) стержням и поднимают опалубку со скоростью 10 – 12 см/ч. Достигать подобной скорости подъема позволяет жесткая компоновка портальных рам с рабочим настилом и сочетание ручных и гидравлических домкратов. Рис. 8.14.

Рис. 8.14. Схема устройства для подъема скользящей опалубки.

а – стальная домкратная рама; б – гидравлический домкрат; в – схема устройства деревянной опалубки и установки ручного домкрата; 1 – гидравлический домкрат; 2 – фланец; 3 – домкратная рама; 4 – рабочий пол; 5 – защитная трубка; 6 – домкратный стержень; 7 – зажим регулятора горизонтальности; 8 – шланг; 9 – возвратная пружина; 10 – буферное устройство домкрата; 11 – фиксирующий (верхний) зажим домкрата; 12 – трубка питания домкрата; 13 – нижний зажим; 14 – кружала; 15 – клепки щитов; 16 – рабочий настил; 17 – стойки и поперечины домкратной рамы; 18 – ручной домкрат; 19 – букса; 20 – подмости.

В результате этого подобное устройство скользящей опалубки позволяет создавать высокие темпы строительства. Однако применение ее при возведении элеваторов достаточно ограничено. Прежде всего, периметр наружных стен элеватора не должен превышать 200 – 250 м, невозможно устройство выступающих и горизонтальных архитектурных деталей, велик объем отделочных работ после возведения банок силосов. Специфика конструкции опалубки и процесса укладки бетонной смеси определяет сложность термической обработки свежеуложенной бетонной смеси.

Скользящую опалубку оборудуют средствами связи, силовой и осветительной сетями. Кроме того, она оснащается оборудованием для автоматического регулирования горизонтального уровня всей опалубки. Укладку бетонной смеси, ее уплотнение, установку арматуры и другие работы производят по мере подъема опалубки с ее рабочего пола. Особое внимание уделяют установке горизонтальных прутков арматуры, которую фиксируют с помощью «лесенок». Рис. 8.15

Рис. 8.15. Лесенки для закрепления горизонтальной арматуры.

При применении скользящей опалубки процесс бетонирования является ведущим. Его начинают с укладки бетонной смеси на высоту 60 – 70 см двумя слоями. Затем, через 3 – 3,5 ч производят отрыв скользящих форм и осуществляют дальнейший их подъем с помощью домкратов. В процессе непрерывного подъема форм бетонную смесь укладывают в опалубку слоями высотой 25 – 30 см. К укладке следующего по высоте слоя приступают только после окончания укладки предыдущего по всему периметру опалубки. Бетонную смесь уплотняют с помощью глубинных вибраторов, либо вручную с помощью шуровок. Темп укладки бетонной смеси определяется наиболее выгодной рабочей скоростью подъема щитов, исключающий возможность сцепления уложенного бетона с опалубкой и повреждения бетона по выходу из нее. При такой скорости подъема бетон, освобождающийся из опалубки, на ощупь твердый, но следы от щитов опалубки легко заглаживаются, без добавления растворной смеси, стальными терками. Во время подъема форм производят инструментальную проверку правильности их положения.

При бетонировании в скользящей опалубке не следует допускать перерывов продолжительностью более 2 – 3 ч. При более длительных перерывах в бетонировании необходимо продолжать медленный подъем форм до момента появления между бетоном и стенками опалубки зазора. В противном случае возможна деформация бетона. Чтобы не допустить разрыва бетона масса его Р должна быть больше силы трения Т, развиваемого на половине высоты опалубочного щита, с учетом «конусности» опалубочной формы, т.е. P > T. Пример расчета приведен выше, часть 3, раздел 6.

В виду того, что скользящая опалубка после укладки бетонной смеси поднимается сразу по всей площади элеватора, при производстве работ действуют два технологических процесса: укладка бетонной смеси и ее уплотнение, и установка арматуры. В связи с этим, для организации поточного производства, в плане выделяют захватки. В качестве яруса может быть принята высота укладываемого слоя бетонной смеси.

В этом случае наименьшее количество захваток N, на которых одновременно заняты рабочие, машины или выполняются технологические процессы, может быть выражено формулой

( 8.1 )

( 8.1 )

где Р – количество отдельных групп рабочих (арматурщики, бетонщики); tб – продолжительность твердения бетона в сутках или время фиксации опалубки; к – ритм потока в сутках.

Общая технологическая схема возведения элеватора представлена на рис. 8.16.

Рис. 8.16. Технологическая схема возведения элеватора.

1 – башенный кран; 2 – домкраты; 3 – бетоновод - компенсатор; 4 – манипулятор с шарнирно-сочлененной стрелой; 5 – скользящая опалубка; 6 – элеватор; 7 – стальной бетоновод; 8 – бетононасос с гидроприводом; 9 – бетоносмесительная установка; 10 – склад цемента; 11 – склад заполнителей.

8.4. Технология строительства резервуаров

Резервуарами называют стационарные емкости для хранения жидких продуктов природного или промышленного происхождения.

В связи с решением вопросов, возникающих при разработке технологии их возведения, резервуары можно классифицировать следующим образом:

1. По форме их очертания. Различают вертикальные и горизонтально ориентированные резервуары. Кроме того, они могут быть цилиндрическими, капле видными и сферическими по форме.

2. По устройству крыши. Резервуары сооружаются со стационарной, «плавающей» и «дышащей» крышей.

3. По виду материала, используемого для сооружения резервуара. С этой точки зрения различают металлические, железобетонные резервуары или сооружения смешанного типа.

4. По технологии изготовления. Резервуары могут сооружаться в монолитном и сборном исполнении.

5. По геометрической емкости. В этом отношении различают резервуары трех типов: малой емкости ( от 0,1 до 10 тыс. м3 ), средней емкости (от 10 до 100 тыс. м3 ), большой емкости ( свыше 100 тыс. м3 ).

Габаритные размеры резервуаров, как правило, находятся в пределах: диаметр - от 20 до 90 м, высота - до 20 м.

Практика строительства и эксплуатации подобных сооружений показывает, что наиболее эффективными являются емкости со средними объемами. При их монтаже возможны минимальные удельные затраты, тат как при их возведении удается реализовать индустриальные методы строительства. Это обстоятельство позволяет снизить трудозатраты и наиболее эффективно использовать грузоподъемность монтажного оборудования и машин.

Наибольшее распространение в настоящее время получили вертикальные цилиндрические резервуары, изготовленные из металла и относящиеся к листовым конструкциям.

В соответствии с их конструктивным устройством при возведении таких резервуаров можно выделить следующие специализированные потоки:

1. Выполнение земляных работ, сооружение подземных, надземных трубопроводов, основания и днища резервуара.

2. Сборка и сварка корпуса резервуара.

3. Сооружение покрытия.

4. Отделка и покраска корпуса резервуара.

Резервуары относятся к однородным сооружениям, поэтому имеется возможность возводить их с помощью поточного метода.

С экологической точки зрения резервуары являются наиболее опасными сооружениями, поэтому их возводят отдельными группами - «парками». Это позволяет с меньшими затратами локализовать аварийные ситуации.

В соответствии с требованиями технологии производства, для которого предназначены резервуары, площадь парков расчленяют на отдельные площадки - «карты». Рис. 8.17.

Рис. 8.17. План и разрез «карты».

а – план «карты»; б – разрез «карты»; 1 – обваловка объекта; 2 – корпус резервуара; 3 – канализационная система; 4 – уплотненное основание.

Технология монтажа вертикальных резервуаров.

Монтаж листовых конструкций, к которым относятся резервуары, выполняют из металлического листа толщиной от 3 до 50 мм. Масса таких конструкций составляет примерно 90% от массы всего сооружения.

При возведении листовых конструкций наибольшее распространение получили следующие методы монтажа:

1. Полистовой метод. Сборка резервуара в этом случае осуществляется из отдельных листов, которые навешиваются на заранее изготовленный каркас.

2. Блочный метод. Сооружение резервуара ведут отдельными, предварительно укрупненными блоками. Такие блоки могут состоять из нескольких листов, объединенных в пространственный блок, горизонтальный кольцевой пояс или представляющих его часть.

3. Метод рулонирования. В этом случае резервуар сооружают из заранее подготовленных заготовок, сваренных на заводских площадях в полотнища и свернутых в рулоны. На месте установки резервуара такие рулоны разворачивают. Размер таких рулонов должен обеспечивать габариты, допускающие их транспортировку железнодорожным или специальным транспортом.

Монтаж отдельными листами или укрупненными блоками применяют только тогда, когда невозможно воспользоваться рулонными заготовками. Таким методом собирают пояса, блоки и целые сооружения при условии их укрупнения непосредственно на строительной площадке.

Комплексный процесс сборки состоит из простых процессов, выполняемых в следующей последовательности: очистка и правка листов, разметка, раскрой листов, вальцовка, высадка, сборка и временное закрепление, окончательная правка и сварка заготовок, сборка блоков или конструкций из заготовок с выверкой и прихваткой, окончательная сварка стыков блоков или конструкций.

Монтаж цилиндрических вертикальных резервуаров начинают с изготовления полотнищ днища, свариваемых из листов по узкой кромке встык. Днища из полотнищ собирают от середины со стыком внахлестку. Причем, полотнища собирают, начиная от середины днища, и сваривают сверху сплошным, а снизу прерывистым швом. Тем самым снижают деформацию днища.

Монтаж днища на строительной площадке может производиться также путем сборки его из рулонных заготовок непосредственно на основании, для чего они предварительно накатываются на основание по специальному пандусу, или в стороне от него. Затем его перемещают на место целиком или укрупненными элементами с помощью лебедок или трактором. Элементы днища последовательно разворачивают так, чтобы нахлестки листов составляли 30 – 40 мм.

Для резервуаров вместимостью от 300 до 5000 м3 заготовки на строительную площадку поступают в виде одного рулона. Для резервуара емкостью до 10000 м3 требуется два рулона, вместимостью до 50000 м3 - шесть заготовок.

Сборку днища резервуара производят путем разворачивания центральной части с окрайками. Перед разворачиванием рулон огибают петлей из каната, конец которого закрепляют на тракторе или лебедке, используемых для перекатки рулона на основание. Планки, скрепляющие рулон, перерезают газовым резаком и, ослабляя петлю каната, позволяют рулону развернуться. Если самопроизвольное разворачивание рулона произошло не полностью, его довершают с помощью того же трактора или лебедки.

Рулон днища, состоящий из двух частей, располагают на основании так, чтобы первая половина днища, составляющая внешнюю оболочку рулона, заняла после разворачивания проектное положение. При этом вторая половина днища окажется первой. К ней приваривают скобу, на которой закрепляют конец каната для перемещения днища трактором или лебедкой в проектное положение. Рис. 7.18.

Если днище монтируют из трех полотнищ, последовательно свернутых в рулон, то после разворачивания в проектное положение первого полотнища рулон с двумя оставшимися накатывают на сани и трактором перемещают так, чтобы можно было развернуть в проектное положение второе полотнище. Затем последний рулон снова накатывают на сани и перевозят на другую сторону основания для разворачивания третьего полотнища.

Рис. 8.18. Схема монтажа днища резервуара из рулонной заготовки.

а – одним трактором или лебедкой; б – двумя тракторами; 1 – рулон с тремя полотнищами; 2 – тяговый канат; 3 – трактор; 4 – сваи для перевозки рулона; 5 – деревянные брусья для накатки рулона на основание; 6 – якорь; 7 – тормозная лебедка; 8 – тормозной канат; 9 – окрайка днища; 10 – бетонное кольцо.

При толстых окрайках средняя часть днища готовится рулоном, а окрайки поступают в виде отдельных листов. После разворачивания рулона днища к нему по периметру присоединяют листы окрайков, которые свариваются между собою встык. Рулоны соединяются между собой нахлесточными швами. После выверки уложенной части днища стык скрепляют с помощью клиновых приспособлений, подгоняя его под сварку, которые должны располагаться через 500 – 600 мм. Прихватки следует накладывать теми же электродами, какие применяются для сварки основных швов. На прихватках не должно быть пор и трещин. С помощью сжатого воздуха из нахлестных соединений удаляют песок и очищают кромки листов от следов коррозии. Рекомендуется применять полуавтоматическую или автоматическую сварку.

После окончания работ по устройству днища приступают к монтажу корпуса резервуара, подъему рулона в вертикальное положение с последующим его разворачиванием (роспуском).

В вертикальное положение рулоны можно поднимать тремя способами: самоходным краном методом скольжения, методом поворота вокруг шарнира шевром и краном.

Первый метод приемлем при монтаже корпусов резервуаров емкостью до 1000 м3. Второй метод рекомендуется для подъема рулонов стенок резервуаров вместимостью 1000 – 10000 м3. Однако для этих целей требуются краны большей грузоподъемности. Третий метод, рекомендующий подъем стенок резервуаров с поворотом вокруг шарнира с помощью падающего А- образного шевра, позволяет поднимать рулоны любой массы и габаритов. Рис. 7.19.

Рис. 8.19. Схема монтажа стенки резервуара из рулонной заготовки.

а – подъем рулона в вертикальное положение; б – разворачивание рулона; 1 – тракторы или лебедки; 2 – якорь подъемного полиспаста; 3,4 – шевр; 5 – тяги; 6 – тормозной канат; 7 – днище; 8 – рулон; 9 – поворотный шарнир; 10 – поддон; 11 – якоря расчалок; 12,13 – концевая стойка с лестницей; 14 – развернутая часть полотнища стенки; 15 – тяговый канат.

Центральную стойку следует монтировать после установки рулона корпуса в вертикальное положение. Подъем и установка стойки может быть реализован следующим образом. Возможно скольжение с помощью крана при условии, что вылет стрелы и грузоподъемность крана позволяют это осуществить без наезда крана на днище резервуара. Возможен также метод поворота стойки вокруг шарнира с помощью крана или трактора.

На центральной постоянной опорной стойке устанавливают оголовок («корону») для опирания щитов кровли. Башмак стойки приваривают к днищу временно или постоянно, в зависимости от назначения стойки, и ее закрепляют тремя-пятью растяжками.

Для закрепления полиспаста на расстоянии от шарнира, примерно равном 5 м, сооружают земляной якорь. Для удержания оси рулона в процессе подъема в вертикальное положение рекомендуется устанавливать две боковые расчалки, закрепленные за якоря.

Шевр поднимают в вертикальное положение автокраном или трактором. При этом ему придают наибольший уклон в сторону тормозного трактора 5 – 100 от вертикали. Между оголовком шевра и верхом рулона устанавливают тягу, которая крепится через строп к верху рулона. Наиболее часто рулон стропуют двойным захватом с хомутом. Верхний конец рулона укладывают на клеть из шпал высотой 0,3 – 0,5 м и начинают подъем. Предварительно рулон приподнимают на 100 – 200 мм и после осмотра оснастки начинают основной подъем. При этом непрерывно осуществляют торможение до плавного опускания рулона на поддон.

Перед разворачиванием рулонов стенки к днищу по наружному диаметру резервуара приваривают временные упорные уголки с шагом 1 м. Низ рулона увязывают канатом, который крепят к трактору или лебедке. После предварительного натяжения каната приступают к срезанию планок крепления кромки рулона.

Дальнейшее разворачивание рулона производят принудительно трактором или лебедкой с помощью каната и тяговой скобы.

Выбор кранов для монтажа резервуаров.

Наиболее часто для монтажа резервуаров применяют гусеничные стреловые краны, обладающие высокой мобильностью, большой площадью опоры и низко расположенным центром тяжести. Такие краны, как правило, маневренны и имеют достаточную грузоподъемность. Могут быть использованы также автокраны грузоподъемностью 6 – 16 т и краны на шасси автомобильного типа грузоподъемностью до 25 т. Однако пневмоколесные краны для строительства резервуаров применяют редко. Это связано с их малой маневренностью, особенно в стесненных условиях, и необходимостью работать, в основном, на выносных опорах.

Применение самоходных кранов позволяет повысить производительность труда в 3 – 4 раза и снижает себестоимость монтажа. Это объясняется значительным снижением затрат на изготовление элементов монтажной оснастки и сокращением объема подготовительных операций.

При выборе крана необходимо соблюдать следующие условия:

1. Расстояние от головки стрелы до монтируемого сооружения не должно быть менее 1,5 м.

2. При любых обстоятельствах необходимо обеспечивать зазор 0,5 м между поднимаемым грузом и монтажным горизонтом.

3. При повороте крана на 3600 расстояние от объекта до хвостовой части должно быть не менее 1 м.

Длина стрелы крана может быть определена из следующей зависимости

L =  ( 8.7 )

( 8.7 )

Где Нгс - высота головки стрелы; hc – высота пяты стрелы;  - угол наклона стрелы к горизонту. Его можно определить с помощью следующей зависимости

- угол наклона стрелы к горизонту. Его можно определить с помощью следующей зависимости

( 8.8 )

( 8.8 )

Высота головки стрелы может быть определена как

Нгс = 1,1 Н + hгс + hп ( 8.9 )

Где Н – высота возводимого объекта; hcu - высота строповки и поднимаемого груза; hп - высота полиспаста.

Тогда вылет крюка крана следует рассчитывать с учетом угла наклона

Lk = L cos  +

+  п ( 8.10 )

п ( 8.10 )

где  п - длина пяты крана, которая обычно принимается равной 1,5 м. ; b – диаметр днища резервуара.

п - длина пяты крана, которая обычно принимается равной 1,5 м. ; b – диаметр днища резервуара.

При подъеме рулона нагрузка на крюк крана будет непрерывно меняться в зависимости от угла поворота монтируемой части резервуара. В общем виде это отражает формула

Р =  ( 8.11 )

( 8.11 )

где Р – нагрузка на крюк; Q – масса поднимаемого груза;  - угол между конструкцией и горизонтальной плоскостью; h – расстояние от центра тяжести рулона до оси поворотного шарнира; D – диаметр рулона; Н – плечо поворота грузового полиспаста относительно шарнира конструкции.

- угол между конструкцией и горизонтальной плоскостью; h – расстояние от центра тяжести рулона до оси поворотного шарнира; D – диаметр рулона; Н – плечо поворота грузового полиспаста относительно шарнира конструкции.

В начальный момент подъема при  = 00 нагрузка на крюк крана будет выражаться зависимостью

= 00 нагрузка на крюк крана будет выражаться зависимостью

Р =  ( 8.12 )

( 8.12 )

Практика, например, показывает, что с отклонением в сторону стрелы полиспаста при работе крана МКГ – 25БР со стрелой 23,5 м методом поворота, можно устанавливать в вертикальное положение рулонируемые конструкции высотой до 12 м и массой до 60 т.

В процессе сборки и сварки конструкций резервуара систематически ведут контроль за соблюдением величин его геометрических размеров. Все монтажные сварные соединения испытывают на плотность и выборочно – просвечиванием.

Смонтируемый резервуар испытывают наполнением его водой.

С учетом очевидных достоинств рассмотренных методов монтажа резервуаров необходимо отметить, что традиционная технология монтажных работ имеет ряд недостатков:

1. Сложность работ по разворачиванию рулонов.

2. Повышенная трудоемкость сварочных и монтажных работ, которые приходится выполнять очень часто на значительной высоте.

Как следует из выше изложенного, технология возведения рулонированных и листовых конструкций далека от совершенства и в дальнейшем может корректироваться.

Технология возведения подпорных стенок.

Инженерам, работающим в области городского строительства и хозяйства, приходится иметь дело со строительством и эксплуатацией различных инженерных сооружений и конструкций. Одним из них являются подпорные стенки, назначение которых в значительной степени разнообразно.

Их используют для защиты и укрепления береговой линии от размыва, предохранения сползания грунта под воздействием тяжелого транспорта или самопроизвольного оползня, архитектурного оформления при городских застройках.

Подпорные стенки могут быть каменными, бетонными и реже железобетонными. Применение их обычно выгодно при сравнительно небольшой высоте – до 5 – 6 м, так как в этом случае простота их возведения оправдывает несколько большую затрату материалов по сравнению с другими защитными сооружениями.

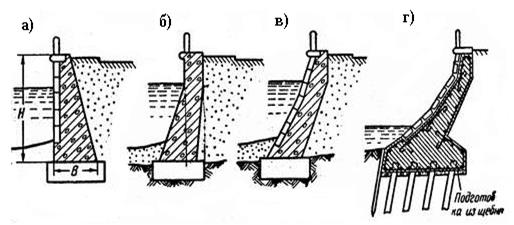

Подпорные стенки могут иметь различное поперечное сечение. При простейшем очертании они имеют вертикальную лицевую поверхность и наклонную поверхность со стороны грунта. Рис. 8.20 а. Ширину стенки понизу определяют расчетом. Она возрастает с увеличением высоты стенки. Ориентировочно В = ( 0,35 – 0,40 ) Н.

Рис. 8.20. Виды городских подпорных стенок.

Для экономии материалов подпорным стенкам целесообразно в поперечном сечении придавать очертание, соответствующее направлению кривой давления грунта. Придавая как передней, так и задней поверхностям стенки небольшой наклон, можно получить очертание, обеспечивающее лучшее распределение напряжений в стенке и несколько уменьшить ее размеры. Рис. 8.20 б.

При большем наклоне стенки ( рис. 8.20 в ) можно достигнуть большей экономии в материальных затратах. Однако в этом случае возникают затруднения во время строительства, так как стенка не имеет самостоятельной устойчивости и должна возводиться одновременно с обратной засыпкой ее грунтом. Подпорные стенки со значительным наклоном необходимо армировать. Рис. 8.20 г.

Для предохранения подпорных стенок от появления трещин при деформациях, вызванных изменением температуры, стенки разделяют по длине на секции деформационными или температурными швами. Температурные швы устраивают на расстоянии от 10 – 15 до 30 – 40 м друг от друга. Меньшие расстояния принимают при сооружении бетонных стенок и большие при устройстве железобетонных сооружений.

Некоторыми особенностями по своему конструктивному устройству обладают железобетонные подпорные стенки. Их поперечное очертание зависит от высоты, гидрогеологических условий и принятой технологии возведения. В основном их устраивают при защите набережных от действия воды.

Дата добавления: 2015-03-23; просмотров: 1914;