Научно-теоретические основы 1 страница

Инженерными сооружениями обычно называют объекты специального, узко профильного назначения. Как и всякая продукция строительства, они относятся к основным фондам. Технология их возведения, прежде всего, зависит от уровня развития технологии строительного производства и средств производства.

С точки зрения технологии возведения инженерных сооружений их можно классифицировать следующим образом:

1. По расположению в плане.

В этом случае принято различать высотные сооружения. Как правило, высотными сооружениями называют такие объекты, у которых отношение высоты к длине больше единицы. К ним можно отнести башни различного назначения, мачты, силосы, элеваторы, домны, градирни, трубы и т.д.

Особое место занимают линейно-протяженные сооружения, к которым относится большая часть инженерных сооружений. Это прежде всего мосты, тоннели, галереи различного вида, теплотрассы, газа - и нефтепроводы, каналы, подпорные стенки, погрузоразгрузочные площадки и другие.

Кроме того, различают сооружения с ограниченной площадью. К ним относят газгольдеры, резервуары различного типа, градирни, бассейны и т.д.

2. По виду используемого строительного материала.

В этом отношении различают металлические сооружения, бетонные и железобетонные, деревометаллические и комбинированные сооружения.

3. По технологии производства.

Инженерные сооружения с этой точки зрения могут возводиться в сборном, монолитном или в комбинированном исполнении.

Такая форма классификации связана с организацией частных и специализированных потоков, как способом организации работ и технологией строительного производства, выбором машин и механизмов, методов монтажа строительных конструкций.

При выборе способа производства работ, разработке технологии возведения сооружения необходимо учитывать многочисленные факторы и обстоятельства. К некоторым из них относятся:

1. Функциональное назначение сооружения.

2. Конструктивное решение объекта.

3. Вид применяемых строительных материалов.

4. Условия строительства, включая наличие дорог, климатические условия, способы снабжения объекта строительства электроэнергией.

5. Способы доставки монтажных элементов или материалов к месту строительства.

6. Уровень оснащенности строительной организации.

7. Наличие соответствующих приспособлений и оснастки.

Каждое из этих условий или группа их влияют на выбор метода возведения инженерного сооружения, организацию потоков и их вид, совмещение потоков во времени и пространстве. Так, например, назначение сооружения и его конструктивное решение определяют типы машин, входящих в строительный комплект и последовательность выполнения работ.

В свою очередь условия строительства, способы доставки монтажных элементов к месту строительства, наличие соответствующих приспособлений и тд., прямым образом влияют на технологические показатели монтажных машин и оборудования. К таким показателям относится производительность машин.

Допустим, в некотором непрерывном процессе за время t машина создает P продукции. То есть, при любом ходе процесса

dP = Qmdt ( 8.1 )

где Qm - объем произведенный за единицу времени, являющийся производительностью и равен dP/dt.

В среднем исчислении за некоторый отрезок времени обычно предполагают, что строительные машины вырабатывают продукцию равномерно. При этом производительность является величиной постоянной.

Этот вывод, очевидно, можно распространить и на минимальную целую продукцию qц продукции, на выработку которой затрачивается время tц. В этом случае

Qm = Kпр qц / tц ( 8.2 )

где Кпр - численный коэффициент приведения размерностей; qц - единица выработки продукции за цикл, обусловленная технологическими параметрами машины, или выработка за один цикл; tц - время, затрачиваемое на выпуск этой единицы, или время цикла.

Следовательно, при равномерной по времени выдаче продукции характер процесса не имеет значения для расчета производительности. Выражение ( 8.2 ) является универсальной формулой. Она в полной мере справедлива для машин цикличного действия. При этом для определения производительности необходимо цикличную выработку разделить на время цикла.

Фактически ни одна машина не работает без перерывов и отклонений в величинах цикличной производительности, рабочих скоростей, усилий и т.д. В результате этого выдача продукции за равные промежутки времени, выборочно выделенные из общего процесса, в общем, окажется не одинаковой. Она будет претерпевать некоторые колебания в интервалах от максимального до минимального значения.

В практических расчетах ориентируются на среднюю величину производительности и сводят, таким образом, рабочий процесс к равномерному. Но, очевидно, сами средние величины приходится назначать разными в зависимости от того, к какому полному периоду времени относится достигнутая выработка.

В связи с этим в строительной практике различают конструктивно-расчетную, техническую и эксплуатационную производительности.

Конструктивно-расчетная (теоретическая), или проектная производительность машины определяется при однозначно заданной эксплуатационной обстановке, обеспечивающей достижение расчетных параметров. В соответствии с ней устанавливаются проектные режимы эксплуатации машины, потребляемая мощность, ее рыночная цена и т.д.

Техническая или технологическая производительность машины Qт - это количество продукции, выдаваемое машиной за единицу времени при непрерывной работе в эксплуатационных условиях при хорошо организованном технологическом процессе, нормативных режимах и нагрузках на ее рабочие органы. Такая производительность достигается в процессе технологических испытаний с использованием всех резервов, которые могут быть выявлены при умелом управлении машиной в соответствии с инструкцией по эксплуатации и правильной организации ее работы. Величина Qт обычно является предельной и не может быть превышена без конструктивных изменений или корректировки режимов работы.

При определении технологической производительности расчетным путем оперируют со средними значениями характеристик, случайные отклонения при этом во внимание не принимают. Техническая или технологическая производительность обычно дается в паспорте машины и называется также паспортной.

Эксплуатационная производительность машины Qэ - это ее фактическая производительность с учетом различных перерывов и неумелом управлении машиной в условиях не соответствующих правилам эксплуатации. Эксплуатационная производительность ниже технологической вследствие ряда потерь. Главные из них связаны с замедлением работы и неполном достижении производительности машины вследствие недостаточно квалифицированного управления ею, неблагоприятного влияния особых местных условий, изъянов в техническом состоянии машины и т.д. Наиболее часто снижение производительности происходит из-за неполного использования рабочего времени машины вследствие различных запланированных и случайных простоев.

В таком случае, в общем виде, эксплуатационную производительность машины можно выразить в зависимости от технологической с учетом соответствующих коэффициентов

Qэ = Qт Кип Кв ( 8.3 )

где Кип - коэффициент использования производительности машины; Кв - коэффициент использования машины в течение рабочего времени.

Однако установить заранее численные значения поправочных коэффициентов для множества вариантов конкретных условий работы машины невозможно. Эти условия стремятся отразить комплексно в технических нормах, которые устанавливают на основе наблюдений за работой машины в наиболее типичной производственной обстановке. С помощью методов технического нормирования устанавливают эксплуатационную нормативную производительность.

Эксплуатационную часовую производительность Qэч рассчитывают на 1 ч полезного рабочего времени смены. При этом учитывают продолжительность непрерывной работы машины в типовых производственных условиях, а также неустранимые потери времени, обусловленные производственной необходимостью, например время на приведение машины в рабочее или транспортное состояние, время на устранение или преодоление различных препятствий, технологические перерывы и т.д. Эксплуатационная часовая производительность строительных машин дается в виде норм выработки или норм времени в сборниках ЕНиР.

Эксплуатационная среднечасовая Qэсч рассчитывается на 1 ч среднегодового рабочего времени и учитывает, помимо указанных выше потерь, простои вследствие неблагоприятных метеорологических условий и по организационным причинам. На основе среднечасовой производительности разрабатываются нормы, которые регламентируются Строительными нормами и правилами и используются при проектировании организации строительства и составления смет. С учетом среднечасовой производительности определяют эксплуатационную годовую выработку машины

Qг = Qэсч tг ( 8.4 )

где tг - число часов работы машины в году в соответствии с принятым режимом ее использования.

Эксплуатационные нормы обычно выводят на основе наблюдений за работой машины в производственных условиях, но их можно ориентировочно рассчитать, используя величину технологической производительности

Qэч = Qмт К1 ; Qэсч = Qмт К1 К2 ( 8.5 )

где К1 и К2 - переходные коэффициенты.

Однако для обоснованного выбора машины при разработке технологии возведения зданий и сооружений производительность не является определяющим показателем. В общем случае приходится иметь дело с комплексом показателей, к которым относятся технологические, производственные, расходно-эксплуатационные и стоимостные показатели.

Технологические показатели отражают равномерные, объемные, скоростные, грузоподъемные и другие характеристики машины. Применительно к специфике объекта эти показатели дают представление о пригодности машины для работы по назначению и оказывают обычно однозначное влияние на выбор. Если, например, грузоподъемность крана или вылет его крюка недостаточны для перемещения грузов, следует, либо принять другую машину, либо изменить технологию.

Производственными показателями принято считать такие факторы, которые оказывают влияние на качество и количество продукции, выдаваемой машиной за единицу времени, продолжительность ее работы, интенсивность использования и т.д. Эти показатели чаще всего и являются объектом выбора. Их трудно сформулировать, они находятся на грани интуитивного восприятия производственной среды и приходят с опытом работы. В них самих обычно не содержится информации, позволяющей обосновать принятия лучшего решения. Исключение представляют случаи, когда производственные показатели нормируют или задают директивно.

Расходно-эксплуатационные показатели характеризуют натуральные затраты ресурсов на эксплуатацию машин и оборудования, т.е. расход металла, энергии, топлива, труда и т.п. на единицу времени или продукции. С помощью этих показателей можно в первом приближении обосновать целесообразный выбор машины. Например, энергоемкость, являющаяся отношением мощности двигателя к производительности машины, это затраты энергии двигателя на единицу продукции, т.е.

е = Кпр Nд / Qм ( 8.6 )

где е - энергоемкость; Кпр - коэффициент приведения размерности; Qм - производительность машины.

Чем меньше величина энергоемкости, тем эффективнее используются энергетические возможности машины.

Стоимостные показатели дают денежное выражение различного рода затрат, сопровождающих данную механизированную работу. Они являются обобщенным критерием для сравнения и выбора решения, наиболее предпочтительного в экономическом отношении.

Иногда отдельные показатели приобретают главное значение, что позволяет сразу выделить наилучший вариант. Однако в большинстве случаев получают несколько вариантов механизации с разнонаправленным изменением показателей, которые и следует сравнивать по совокупности показателей. Наиболее предпочтительными в этом случае являются сводные стоимостные показатели в виде себестоимости машино-часа или машино-смены, показывающие, во что обходится час или смена работы машины самому предприятию.

Себестоимость единицы продукции определяют как частное от деления себестоимости машино-часа на эксплуатационную часовую производительность машины. Очевидно, чем меньше себестоимость единицы продукции, тем выгоднее использовать соответствующую машину. Для сравнения вариантов механизации рекомендуется использовать величину приведенных затрат, в которых, помимо себестоимости, учтены отнесенные на единицу времени капитальные вложения. Более полные сведения о существе стоимостных показателей и их использования для сравнения вариантов даются в курсе экономика строительства.

Методы возведения инженерных сооружений

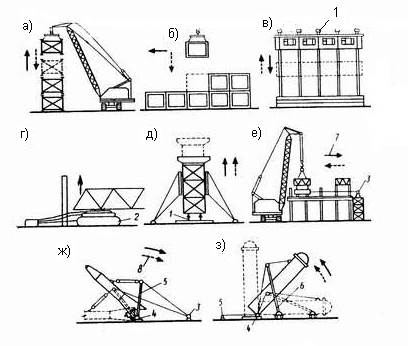

При возведении инженерных сооружений, как и при строительстве объектов общего назначения, применяются, в основном одни и те же методы, как из соображения унификации вспомогательного оборудования и технологии его применения, так и разработанных нормативов трудозатрат. Очень часто возведение инженерных сооружений сопровождается выполнением общестроительных работ. Достаточное представление об этом дают схемы, представленные на рис. 8.1.

Рис. 8.1. Способы приведения конструкций в проектное положение.

а, б - свободный метод монтажа; в - принудительный метод монтажа с наращиванием по вертикали; г - пневмоподъем; д - подъем методом выжимания с подращиванием конструкций; е - надвижка конструкций; ж - поворот цельносборной конструкции вокруг неподвижного шарнира с помощью «падающей» стрелы (шевра); з - то же, с помощью толкателя (кран, портал и т.д.); 1 – домкраты; 2 – пневмоподушка; 3 – лебедка; 4 – шарнир; 5 - «падающая» стрела; 6 – толкатель; 7 – направление монтажа; 8 – направление перемещения элементов.

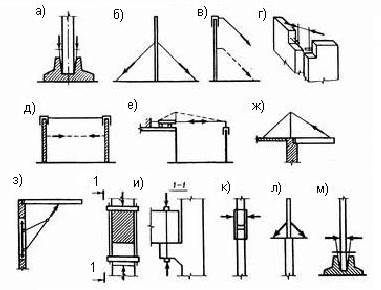

Кроме того, очень часто, как в том, так и в другом случаях используют общеупотребительные способы временного закрепления отдельных монтажных элементов и укрупненных конструктивных блоков. Рис. 8.2.

Однако, при возведении инженерных сооружений используют методы монтажа, которые могут быть использованы только в особых случаях. К ним относятся:

Метод сооружения в целом виде или метод поворота.

Его целесообразно использовать при строительстве объектов с низко расположенным центром тяжести. Рис. 8.1ж и 8.1з. Применение метода поворота в значительной степени ограниченно, так как при этом требуется наличие подъездных путей и дорог, которые могли бы обеспечить свободную доставку конструкций к месту строительства.

В качестве альтернативного решения в качестве монтажного средства может быть использован вертолет. Однако при этом необходимо сравнивать стоимость самой конструкции и затраты на ее монтаж с помощью того или другого метода. Принимаемые при этом решения должны способствовать дальнейшему совершенствованию технологии возведения сооружений.

Рис. 8.2. Временное закрепление монтажных элементов и

конструктивных блоков.

а – клиньями; б – расчалками; в – подкосами; г – раздвижной скобой; д, е – распорками; ж,з – варианты крепления консольных плит специальными приспособлениями; и – хомутами; к, л, м – одиночными кондукторами.

2. Метод наращивания или свободный метод монтажа. Он приемлем в тех случаях, когда параметры возводимого сооружения находятся в пределах технических возможностей грузоподъемных машин и, когда монтажное оборудование и краны могут быть доставлены на строительную площадку. Рис. 8.1 а, б. В некоторых случаях рассматривают возможность установку этих машин на само сооружение.

3. Метод подращивания или выдвижной способ. Рис. 8.1 в, г, д. В этом случае фронт работ продвигается в обратном направлении. Монтаж осуществляется снизу вверх. При этом, на уровне дневной поверхности, собирают смонтированные конструкции, а затем поднимают их на проектные отметки и подращивают к ним расположенные ниже части.

4. Метод надвижки. Он заключается в том, что конструкцию собирают в стороне, а затем передвигают ее в проектное положение по специально устроенным путям. Рис. 8.1 е. Этот способ достаточно эффективно используют при установке ферм промышленных цехов, в которых имеются поперечные стены, мешающие работе монтажного крана. Иногда этот способ монтажа является единственным, когда требуется установить доменную печь на ее фундамент. При строительстве мостовых переходов очень часто с его помощью монтируют пролетные строения.

Возведение специальных высотных сооружений.

Специальными высотными сооружениями принято называть конструкции, имеющие значительную высоту при сравнительно небольших размерах в плане.

Подобные сооружения многообразны по форме и конструктивному оформлению. Они могут быть типовыми, а в отдельных случаях уникальными. Высота их колеблется от нескольких десятков до сотен метров, а масса - от десятка до несколько сотен тонн.

Высотные сооружения располагаются поодиночке или группами. Иногда они могут быть рассредоточены на значительные расстояния.

Их можно возводить только в условиях освоенной строительной площадки или территории, а также в местах, удаленных от населенных пунктов и дорог.

Технология возведения высотных сооружений отличается той особенностью, что в них в значительной степени проявляется взаимозависимость конструктивных решений и способа производства работ. Возведение подобных сооружений поручается специальным организациям и только специалистам высокой квалификации. При этом требуется тщательная разработка безопасных условий выполнения работ и соблюдение правил техники безопасности. Между работающими на высоте и внизу должна быть налажена надежная связь с помощью телефона или радио. При возведении высотных сооружений в обязательном порядке обеспечивается надежная молниезащита в соответствии с существующими современными способами.

К специальным высотным сооружениям относят башни и мачты. Башнями называют высотные сооружения, устойчивость которых обеспечивается без дополнительных устройств виде оттяжек. Развитой базой они опираются на фундаменты, к конструкции которых и способу их сооружения предъявляют особые требования. Так как в процессе возведения башен в фундаментах возникают отрицательные напряжения, монтаж конструкций возможен только после полного устройства фундамента и набором им марочной прочности бетона.

Монтаж стальных опор ЛЭП.

Стальные опоры ЛЭП на месте их установки обычно собираются из отдельных пространственных секций стендового изготовления. Они могут быть также укрупнены на сборочных площадках и целом виде доставлены к месту установки. Это может быть возможно в том случае, если позволяют условия перевозки. К ним относятся наличие грузоподъемных транспортных средств, ширина дорог, соответствующие габариты проездов, возможные радиусы поворотов и т.д.

Рис. 8.3. Монтаж опор ЛЭП безъякороным способом

1 – тяговый канат; 2 – нижние расчалки; 3 – верхние расчалки; 4 – подъемный полиспаст; 5 – вспомогательная мачта; 6 – положение опоры при сборке; 7 – трактор.

Сборку опор производят с помощью автомобильных или гусеничных кранов. Монтаж опор ЛЭП осуществляют методом поворота безъякорным способом или с помощью якорной страховке.

В первом случае вспомогательную мачту устанавливают внутри опоры на расчетную величину «в» от опорных башмаков опоры до точки опоры мачты и крепят за ее башмаки двумя расчалками. Рис. 8.3.

После подъема опоры ее удерживают от опрокидывания с помощью тормозной расчалки, прикрепленной к трактору.

В тех случаях, когда внутри опоры нельзя установить вспомогательную мачту, применяют монтажные порталы.

В начале подъема тяжелых опор, когда требуются максимальные усилия, необходимая тяга создается путем совместной работы двух или иногда трех тракторов. Причем, после подъема опоры на 50 – 600 один из тракторов переходит в виде противовеса на торможение.

Рис. 8.4. Расчетная схема подъема опор ЛЭП.

а - методом поворота; б - посредством установки временной монтажной стойки; 1 - фундамент; 2 - наземный якорь; 3 – полиспаст; 4 – опора; 5 – шарнир; 6 – крестовина; 7 – винтовые стяжки; 8 – ванты; 9 – стойка монтажная; 10 – клетка шпальная.

Монтаж опор ЛЭП производят чаще всего поворотом вокруг опорного шарнира, поднимая опору трактором или тракторными лебедками. Подъем может производиться с помощью вспомогательного монтажного крана, используемого при сборке опоры, или с помощью дополнительных мачт. В последнем случае монтаж производится способом поворота с падающей мачтой, высоту которой принимают несколько больше 1/5 высоты опоры. Иногда опору устанавливают мачтой с последующим дотягиванием тяговым тросом, прикрепленным к лебедке или трактору.

Возможен монтаж опор и без применения мачт. Этот способ требует устройства якорей, в качестве которых стараются использовать тракторы или иные достаточно тяжелые и устойчивые механизмы. На рис. 8.4 представлена расчетная схема для этого способа подъема опор линий электропередачи.

Монтаж стальных башен и мачт методом наращивания.

Монтаж башен и мачт высотой 100 и более метров возводят методом наращивания из отдельных монтажных элементов с помощью универсального самоподъемного (ползучего или подвесного) крана. Рис. 8. 5.

Рис. 8.5. Монтаж башни с помощью подвесного крана.

1 – подвеска; 2 – мачта крана; 3 – консоль мачты; 4 – полиспаст; 5 – консоль обоймы; 6 – рамка; 7 – поворотный круг; 8 – стрела крана; 9 – обойма.

Использование универсального подвесного крана позволяет вести монтаж башни без расчалок для ее крепления, обеспечивая независимый монтаж относительно местных условий застройки площадки, простоту перестановки по высоте, безопасность работы. Кроме того, это дает возможность вести монтаж конструкций из различных материалов, обеспечивает простоту и безопасность демонтажа крана. Такой кран также пригоден для возведения башен с различными размерами в плане.

В отличии от башен мачты монтируются с помощью самоподъемного ползучего крана.

Мачтами обычно называют высотные инженерные сооружения, устойчивость которых обеспечивается с помощью расчалок, располагаемых в нескольких ярусах по высоте мачты. Такие сооружения опираются на фундамент в одной точке и имеют по высоте постоянное сечение. Эта особенность конструкции мачт дает возможность использовать для их монтажа ползучие краны.

Рис. 8.6. Монтаж стальной мачты методом наращивания

с помощью ползучего крана.

а – монтаж секции; б – перестановка обоймы крана; в – перестановка ствола крана; 1 – мачта; 2 – самоподъемный кран; 3 – траверса; 4 – кольцевые подмости.

Мачты высотой до 130 м поднимают в собранном виде с помощью вспомогательной мачты или падающей стрелы. Мачты высотой 300 м и более возводят из секций трубчатого сечения диаметром более 2 м, высотой 6 м и массой до 5 т. Подобные размеры обусловлены соответствующими расчетами на основе законов теории устойчивости.

Монтаж выполняют с помощью ползучего крана типа ПКТ – 6 с грузоподъемностью 6 т. Он состоит из обоймы, мачты и стрелы. Обойму крепят на двух опорах, заранее установленных на секции мачты. Ствол крана проходит через обойму и снизу крепится к такой же опоре, как и у верхней части обоймы. Рис. 8.6.

На верхней части мачты крана установлены оголовок, поворотный круг и стрела с полиспастом для подъема груза.

При перестановке крана его мачту вверху закрепляют откидным крюком за верхнюю кромку смонтированной секции, обойму захватывают крюком крана и устанавливают на опоры верхней секции, освобождают крепление мачты внизу и канатами через блоки, расположенные на нижней части мачты и обоймы, мачту подтягивают вверх и закрепляют в новом положении. По мере монтажа ствола мачты его укрепляют временными расчалками и постоянными оттяжками.

Монтаж радиотелевизионных мачт и башен.

Монтаж мачт и башен радиотелевизионных станций очень сложен, так как их высота достигает нескольких сот метров. Монтаж выполняют обычно с применением нескольких кранов. Нижнюю часть башни до 100 – 120 м монтируют башенными передвижными или приставными кранами, вышерасположенные конструкции – самоподъемным краном.

Монтаж ведут с максимальным укрупнением конструкций. Антенну, которая, как правило, имеет высоту около 100 м, монтируют блоками с помощью самоподъемного крана или подращивают снизу и выдвижением верхней части антенны с одновременной обстройкой выдвигаемой части радиотехническим оборудованием.

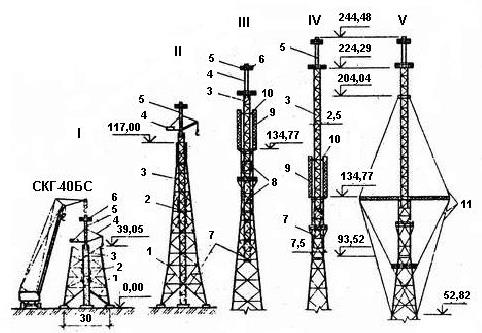

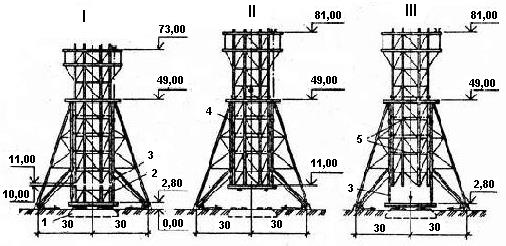

На рис. 8.7 показан монтаж радиотелевизионной башни высотой 245 м с размерами базы 30  30 м.

30 м.

Монтаж телебашни выполнялся в пять этапов. На первом этапе с помощью крана типа СКГ-40БС монтировали конструкции башни до отметки 39 м, верхнюю часть ствола антенны и ствол трубчатой части вместе с грузоподъемным устройством.

На втором этапе путем последовательного подращивания ствола панельных антенн и монтажа каркаса башни с помощью подъемного устройства, ствол панельных антенн вместе с хвостовыми секциями собрали на полную высоту, а каркас башни до отметки 117 м.

На третьем этапе ствол панельных антенн выдвинули до отметки 175 м, и подвесили дополнительными элементами к каркасу башни, который смонтировали на полную высоту и связали между собой системой временных связей распорки шпренгельной системы. Затем подвесили оттяжки. После этого обойму и подъемное устройство демонтировали.

Рис. 8.7. Последовательность монтажа башни высотой 245 м.

I - V - этапы монтажа конструкций башни; 1 – башня; 2 – обойма; 3 – ствол панельных антенн; 4 – грузоподъемное устройство; 5 – ствол трубчатой антенны; 6 – рабочие площадки; 7 - «хвостовые» секции; 8 – направляющие балки; 9 – распорки; 10 – элементы шпренгельной системы; 11 – оттяжки канатные шпренгельной системы.

На четвертом этапе ствол панельных антенн выдвинули в проектное положение, и верх его закрепили временными расчалками.

На последнем этапе распорки шпренгельной системы последовательно были опущены в проектное положение, прикреплены нижние оттяжки к каркасу башни и натянуты с помощью натяжных устройств.

При монтаже башни высотой 354 м работы выполнялись аналогичным образом. На протяжении всех пяти этапов монтаж ствола башни выполнялся, в основном, методом наращивания с помощью приставного крана ПК – 25 и самоподъемного крана. Рис. 8.8.

Развитие новых конструктивных форм и особенностей высоких телевизионных башен способствовали поиску новых методов их возведения. В результате этого был разработан метод подращивания.

Рис. 8.8. Схема монтажа конструкции телебашни.

I - V - этапы монтажа конструкций телебашни; 1 – ствол телебашни; 2 – приставной кран ПК – 25; 3 – опорные подкосы; 4 , 5 - технические блоки; 6 – антенна; 7 – самоподъемный кран.

Рис. 8.9 Подъем вытяжной башни методом подращивания.

I - III - стадии подъема; 1 – опорная площадка; 2 – укрупнительный блок призматической части башни на стенде; 3 – тяговые полиспасты; 4 – выдвигаемые упоры; 5 – элементы пружинной стабилизирующей системы для гашения колебаний в процессе подъема ствола башни.

На рис. 8.9 показан монтаж башни высотой 180 м с базой 8 м в призматической нижней части. Для подъема конструкций применялись шесть тяговых полиспастов общей грузоподъемностью 1200 т.

Работа выполнялась в три этапа. На первой стадии укрупненный блок вместе со стендом был подведен в пространство между фундаментом и поднятой частью башни. Затем, после проектного закрепления подращиваемого блока с поднятой частью башни, был произведен подъем стенда вместе с частью башни. Наконец на третьем этапе осуществлялась передача нагрузки от поднятой части башни на выдвигаемые упоры и опускание стенда на накаточные рельсовые пути для возвращения его в зону укрупнительной сборки.

При сравнении различных вариантов монтажа башни подобный метод оказался наиболее целесообразен по своим высоким технико-экономическим показателям.

Технология возведения силосов и элеваторов.

Силосом называют вертикально ориентированное сооружение точечного типа предназначенного для хранения сыпучих материалов как промышленного, так и сельскохозяйственного производства.

Дата добавления: 2015-03-23; просмотров: 2025;