Улучшение состояния поверхностного слоя обрабатываемых деталей

Выше в п. 3.2 «Основы систем адаптивного управления» отмечалось, что следствием колебания припуска является изменение сил резания, что отрицательно отражается на шероховатости поверхности обрабатываемой детали. Выход из положения найден в том, что привод главного движения и привод подач выполнены кинематически не связанными друг с другом, а использование адаптивной системы управления позволило случайное увеличение сил резания в реальном режиме времени компенсировать соответствующим уменьшением подачи.

При управлении шероховатостью поверхности для обеспечения стабильного рельефа обрабатываемой поверхности при прочих одинаковых условиях необходимо обеспечить постоянство перемещения в направлении подачи на один оборот обрабатываемой детали.

Структурная схема системы автоматической стабилизации шероховатости обрабатываемой поверхности показана на рис. 62. В блоке определения подачи на оборот вычисляется соотношение скоростей подачи и главного движения, которое и равно подаче на оборот с точностью до постоянного коэффициента. Фактическое значение SФ, мм/об, сопоставляется с заданной величиной в блоке сравнения. Аппаратная часть системы управления реализуется на базе микропроцессорного модуля.

Рис. 62. Структурная схема САдУ шероховатостью поверхности

Управление состоянием поверхностного слоя. Кроме точности к числу показателей качества относится состояние поверхностного слоя обрабатываемой заготовки, которое определяется глубиной и степенью наклепа поверхностей, величиной остаточных напряжений в поверхностных слоях. Управление необходимо для получения заданных значений показателей, обеспечивающих требуемые эксплуатационные характеристики деталей.

Конечное состояние металла поверхностного слоя определяется соотношением процессов упрочнения или разупрочнения, зависящих от преобладания в зоне резания силового или теплового факторов. Увеличение силы резания Р повышает степень наклепа. Увеличение продолжительности ее действия на поверхностный слой вызывает увеличение глубины распространения наклепа. Изменение режимов обработки, приводящее к увеличению температуры в зоне резания, усиливает интенсивность разупрочнения и уменьшает степень наклепа. Увеличение силы Р приводит к росту остаточных напряжений сжатия и снижению напряжений растяжения при обработке малопластичных материалов. Изменение режимов резания, приводящее к возрастанию температуры резания, вызывает рост остаточных напряжений растяжения и уменьшает напряжения сжатия. Повышение температуры может вызвать фазовые изменения поверхностного слоя и появление дополнительных остаточных напряжений.

САдУ обеспечивают контроль и стабилизацию на заданном уровне главных факторов, определяющих состояние поверхностных слоев: температуру и силу резания. САдУ не только стабилизируют параметры качества поверхностного слоя, но и обеспечивают необходимые номинальные значения путем ввода силового и теплового режимов.

Выделяющаяся в процессе резания теплота Ө распределяется между деталью, режущим инструментом, стружкой и окружающей средой

Ө = (Pzυ/427)τ(λд + λр.ч+ λстр +λср), (19)

где λд, λр.ч, λстр, λср – коэффициенты которые характеризуют распределение теплоты, их значения зависят от режимов резания, углов заточки инструмента и других фактов. Очевидно, что  . (Pzυ/427)τ – количество теплоты, выделяющейся в процессе резания за время τ.

. (Pzυ/427)τ – количество теплоты, выделяющейся в процессе резания за время τ.

Использование САдУ позволяет стабилизировать температурные режимы обработки а также связанные с ними температурные деформации детали, инструмента, других звеньев технологической системы.

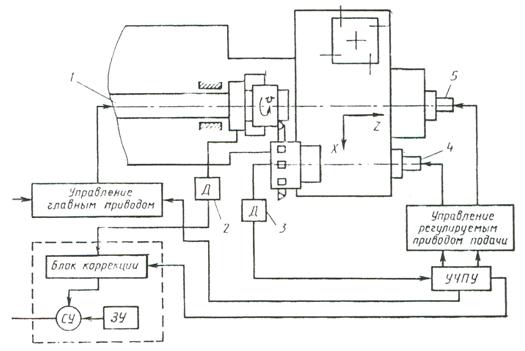

Структурная схема термостабилизации в зоне резания при токарной обработке приведена на рис. 63.

Рис. 63. Структурная схема системы термостабилизации:

1 – шпиндель; 2 – датчик угла поворот шпинделя; 3 – датчик

термоЭДС; 4 – двигатель поперечной подачи; 5 – двигатель

продольной подачи

Дата добавления: 2019-04-03; просмотров: 326;