Настройкой технологической системы

Способы управления размером Ад разнообразны: управление силами резания и их моментами, жесткостью элементов станка, его температурным полем, динамическими характеристиками звеньев станка и др. Наиболее распространен способ внесения поправки в размер Ад путем изменения силы резания. При этом изменяются в той или иной мере упругие перемещения А′д всех составляющих звеньев размерной цепи, замыкающим звеном которой является расстояние между режущими кромками инструмента и заготовкой.

Рис. 58. Структурная схема системы адаптивного управления статической настройкой

Для реализации процесса резания в станке нужно создать натяг, необходимый для съема материала с обрабатываемой заготовки.

Если действительное значение Ад отличается от заданного, то в него следует внести поправку.

Изменение геометрии резания существенно влияет на А′д, так как при этом меняются направление и значение вектора силы резания Р. Например, при токарной обработке в процессе резания можно изменить передний угол, угол резания, главный угол в плане и другие параметры резца, что вызывает изменение вектора Р. Таким образом, изменяя геометрию резания, можно управлять динамической настройкой.

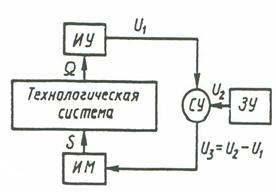

Управление упругими перемещениями технологической системы путем изменения подачи S выполняют следующим образом. В процессе обработки контролируют какую-либо физическую величину Ω, изменение которой пропорционально изменению А′д, например относительное упругое перемещение yi звеньев технологической системы, сила резания или ее составляющие, Мкр и др. Измеренное значение Ω, преобразованное в электрический сигнал U1, подается на СУ (рис. 59), где сравнивается с сигналом U2, поступающим с ЗУ и пропорциональным заданной величине Ад. Если сигналы U1 и U2 отличаются, то СУ выдает сигнал рассогласования U3, который подается на ИМ. Последний изменяет подачу S до тех пор, пока рассогласование не уменьшится до допустимого значения.

Рис. 59. Схема САдУ размером динамической настройки:

ИУ – измерительное устройство;

СУ – сравнивающее устройство;

ЗУ – задающее устройство; ИМ –

исполнительный механизм

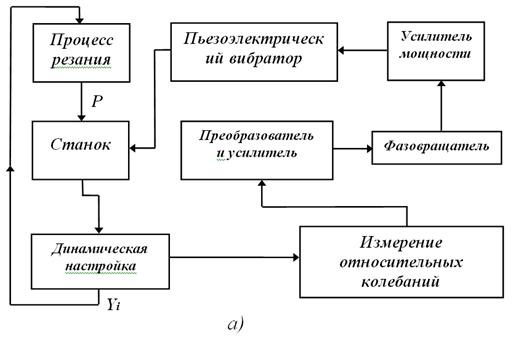

Размер динамической настройки изменяется из-за возникновения вибраций вследствие потери устойчивости замкнутой технологической системы. Вибрации, как правило, недопустимы по требованиям точности обработки и надежности эксплуатируемого оборудования. Вибрации устраняют изменением режима резания, стабилизацией динамической настройки путем управления положением инструмента и заготовки, путем управления динамическим состоянием технологической системы в целом. Для управления процессом резания, в том числе и с целью повышения виброустойчивости, используют многоконтурные САдУ. Каждый контур работает по определенному алгоритму. Например, САдУ фрезерованием осуществляет стабилизацию подачи на зуб фрезы путем регулирования частоты вращения фрезы в функции минутной подачи. Первый контур с помощью регулятора мощности стабилизирует мощность. Второй контур гасит возникающие на резонансных частотах колебания путем регулирования частоты вращения инструмента. Третий контур начинает работу после устранения вибраций; он стабилизирует подачу за счет регулирования частоты вращения шпинделя.

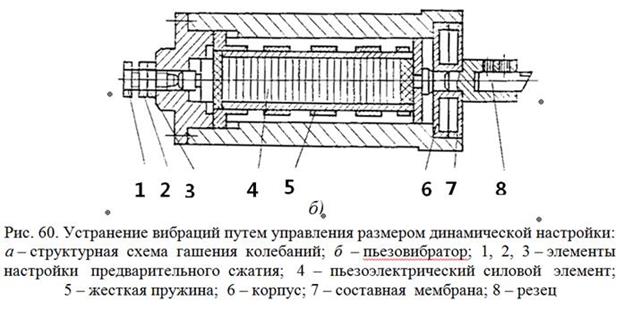

На рис. 60 приведена схема устранения вибраций. Пьезовибратор имеет силовой элемент, набранный из поляризованных пьезокерамических дисков (диаметром 30 мм, толщиной 2 мм). Одноименные полюса двух соседних дисков обращены друг к другу. Между дисками установлены электроды из медной фольги. При подаче переменного напряжения столбик дисков совершает колебания и работает как вибратор. Устранение вибраций происходит за счет управления относительным положением инструмента и заготовки. Относительные колебания преобразуются в соответствующий электрический сигнал. Последний после фазового сдвига и усиления подается на пьезовибратор, который преобразует электрическое напряжение в перемещения.

Дата добавления: 2019-04-03; просмотров: 304;