Управление статической настройкой технологической системы

Применение систем управления процессами размерной настройки, поднастройки и перенастройки станков существенно повышает эффективность их эксплуатации. Статическая настройка, например, станков с ЧПУ включает не только размерную настройку режущего инструмента на приборах вне станка, но и этапы установки нуля станка и введение коррекции на смещение нуля детали.

Например, размерную настройку однорезцовых консольных оправок многоцелевых станков (МС) на заданный диаметр осуществляют на приборах вне станка с использованием контрольных оправок. На каждом этапе настройки оправок и при их установке в шпиндель станка происходит накопление погрешности настройки технологической системы, что обусловливает погрешности обработки.

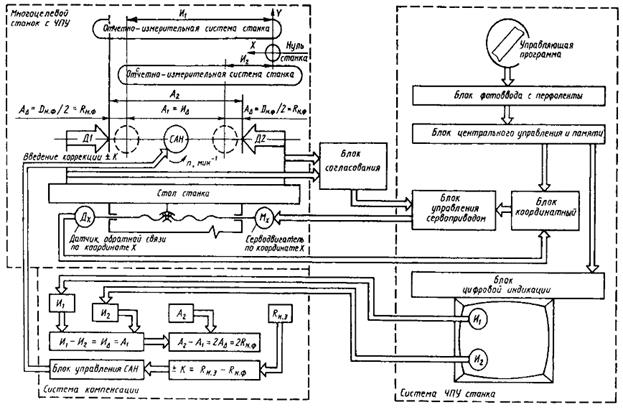

Система автоматической настройки (САН) расточных оправок МС (рис. 56)позволяет производить диаметральную настройку последних непосредственно на станке перед растачиванием отверстия, что дает возможность учитывать погрешность установки оправки в шпиндель, а также размерный износ расточного резца, что особо важно при чистовой обработке. САН реализует способ управления размерными связями МС, при котором для исключения влияния указанных погрешностей на конечную точность обработки для каждого диаметрального размера определяется фактически достигнутый размер настройки и сравнивается с эталонным значением, которое задано картой наладки. По результатам сравнения вносится соответствующая коррекция в статическую настройку МС (диаметральный размер).

Рис. 56. Структурная схема автоматической настройки расточных оправок

САН работает следующим образом. Оправка, внутри которой расположена система автоматического регулирования вылета расточного резца, устанавливается автооператором станка в шпиндель. Вследствие влияния ряда факторов (погрешности установки оправки в шпиндель, предварительной настройки технологической системы) фактически достигнутый настроечный размер DН.Ф= 2RН.Ф отличается от эталонного DН.Ф,принятого на этапе разработки УП.

На столе станка установлены два высокоточных датчика Д1, Д2,расположенные по краям на расстоянии А2 относительно друг друга. Датчики через блок согласования связаны с УЧПУстанка. Для компенсации указанных погрешностей измеряются два размера И1, И2с учетом нуля станка. При этом вершина режущей кромки инструмента поочередно касается штоков датчиков Д1, Д2 при перемещении стола станка по координате X. По результатам измерений определяются отклонения ±К значение DН.Ф от эталонного DН.Э, поскольку размер A2 измеряется один раз при установке датчиков Д1 и Д2, а размер А1равен разности размеров И1, И2 (А = = И1 – И2).

Датчики Д1, Д2через блок согласования выдают сигналы в УЧПУ станка (блок управления серводвигателями). По результатам этих управляющих воздействий формируется команда на точный останов стола в момент касания вершины резца либо с датчиком Д1,либо с датчиком Д2.Результат каждого измерения размеров (И1 и И2)высвечивается цифровой индикацией УЧПУ станка. Суммируя полученные значения с А2, Dн.ф,Dн.э определяет отклонение ±K размера статической настройки технологической системы (диаметральный размер). Полученное отклонение с учетом знака через блок управления исполнительным устройством САН обрабатывается механизмом автоматического выдвижения резца (рис. 57) оправки.

Оправка состоит из корпуса 17,соединенного с инструментальным хвостовиком 10,служащим для установки устройства в шпиндель станка. Корпус 17 зафиксирован двумя винтами 13.В корпусевыполнены направляющие скольжения. В них перемещаютсярезцедержатель 6и толкатель 1. Резцедержатель (с расточнымрезцом 7)удерживается от поворота шпонкой 8и пружиной 5, закрепленной в пазу корпуса 17 двумя винтами 4, постоянно поджимается к толкателю 1. Резец 7 закреплен в резцедержателе 6 винтами 19.

Толкатель через ходовой винт 18 и штифт 16 соединен с выходным валом электродвигателя 11.

Устройство работает следующим образом. Послеустановки оператором оправки в шпиндель станка с помощью специального устройства осуществляется автоматически ее ориентация в нужном угловом положении и подсоединение ответной части разъема 9. В соответствии с измерительной программой, входящей в УП обработки, отсчетно-измерительной системой станка определяется необходимая величина выдвижения резца 7. Блок управления САН включает электродвигатель 11,который вращает ходовойвинт 18. Вращательное движение последнего преобразуется в поступательное движение толкателя 1и резцедержателя 6. В результате резец перемещается на требуемую величину. После этого цепь питания электродвигателя размыкается.

Рис. 57. Оправка с системой автоматического регулирования вылета резца:

1 – подшипник; 2 – винт; 3 – крышка; 4 – винт; 5 – фиксатор втулки 6; 7 – резец;

8 – шпонка; 9 – штифт; 10 – хвостовик инструментальный; 11 – микродвигатель;

12, 13, 14, 15, 19 – винты фиксирующие; 16 – муфта; 17 – корпус; 18 – винт

Структурная схема САдУ размером Аспредставлена на рис. 58. Управляющим воздействием системы является размер Ад, регулируемым параметром – размер Ас.Данная САдУ является следящей, так как характер изменения величины Адне может быть определен заранее, а проявляется только при обработке. Для управления размером Асрабочие органы станка, несущие режущий инструмент или заготовку, должны осуществлять малые реверсивные перемещения, которые обеспечиваются исполнительным механизмом малых перемещений ИМ.В САдУ введена отрицательная обратная связь для достижения высокой точности указанных перемещений. В процессе обработки ДУ (динамометрическое устройство) непрерывно измеряет упругую деформацию Ад. В СУ подается также сигнал от датчика обратной связи (ДОС), который непрерывно измеряет приращение Δс размера Ас, получаемое при регулировании. С СУ сигнал рассогласования U3 = U1– U2 поступает на усилитель У, где сигнал усиливается до значения U4. С усилителя сигнал U4 поступает на ИМ, который изменяет положение рабочего органа станка и соответственно размера Ас. Таким образом САдУ, следя за величиной упругого перемещения на замыкающем звене, изменяет размер Ас на ту же величину в противоположном направлении.

Дата добавления: 2019-04-03; просмотров: 424;