ТОПКИ ДЛЯ СЛОЕВОГО СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА

Котельные агрегаты производительностью до 35 т/ч для сжигания грохоченых (сортированных) и рядовых углей (содержащих не более 60 % фракций 0—6 мм), сортированных антрацитов и полуантрацитов, кускового торфа, сланца и древесных отходов оборудуются топками для слоевого сжигания. До последнего времени в топках котлов производительностью до 10 т/ч для сжигания каменных и бурых углей, а также сортированных антрацитов применялись полумеханические топки типа ПМЗ-РПК. Однако прогресс отечественной энергетики предъявляет сейчас более высокие требования к слоевым топочным устройствам в отношении механизации и автоматизации топочного процесса. Для полной механизации топочного процесса ЦКТИ имени И. И. Ползунова совместно с Бийским котельным и Кусинским машиностроительным заводами разработали топки, механизирующие не только заброс топлива, но и удаление шлака. Полумеханические топки ПМЗ-РПК, сняты с серийного производства,

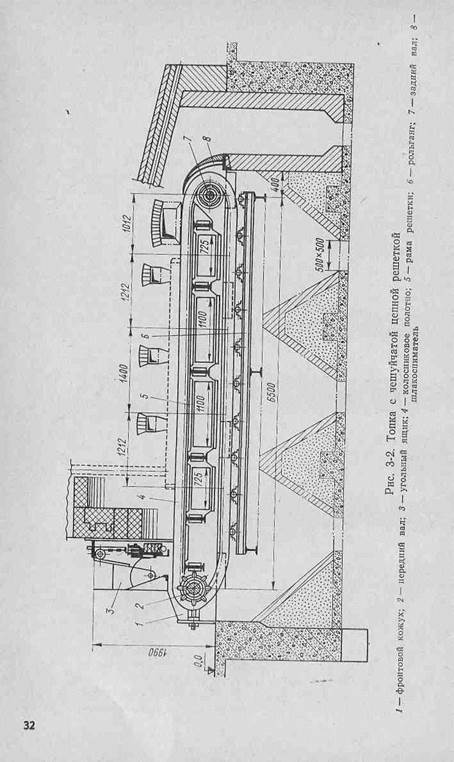

Для сжигания сортированных антрацитов марок АС и AM применяется топка с чешуйчатой цепной решеткой прямого хода, показанная на рис. 3-2. Регулирование форсировки топки производится изменением скорости цепной решетки, подачи воздуха в зоны горения и поддержанием заданного разрежения в верхней части топки. Толщина слоя топлива устанавливается регулятором слоя в зависимости от качества сжигаемого топлива. С повышением влажности топлива толщину слоя увеличивают.

В процессе эксплуатации необходимо следить за равномерным поступлением топлива по всей ширине решетки, отсутствием завалов и прогаров по всей ее длине. Исследования показали, что основная масса летучих выделяется и сгорает до начала горения кокса. Процесс горения кокса протекает на задней половине решетки и заканчивается превращением кокса в шлак на некотором расстоянии от шлакоснимателя. Однако из-за неоднородности даже сортированных топлив зоны горения могут накладываться одна на другую и около шлакоснимателя может продолжаться выгорание горючих из кокса. В соответствии с описанным развитием процесса горения необходимо регулировать количество воздуха, поступающего в каждую зону, в зависимости от фракционного состава и качества топлива (зольность, влажность, температура плавления золы), а также форсировки топки. В первую зону (по направлению движения решетки) воздух подается в небольшом количестве (около 10%) или совсем не подается. В последнюю зону при, пониженных форсировках топки подается 5—10 % воздуха, а при повышенных — до 20 %• Основное количество воздуха (70—80%) подается в зоны активного горения (2-я и 3-я зоны).

Скорость движения полотна решетки следует выбирать с таким расчетом, чтобы активное горение заканчивалось в начале последней шлаковой зоны. Скорость движения решетки и распределение воздуха по зонам устанавливаются на основании наладочных испытаний и указываются в режимной, карте. Разрежение в верхней части топки поддерживается постоянным, равным 20—30 Па, давление воздуха под решеткой— около 1000 Па.

В процессе эксплуатации цепных решеток встречаются следующие неполадки: задевание подвижной частью решетки неподвижных частей, перегрев колосников, повреждение нижних коллекторов экранов, являющихся панелями решетки, повреждение подшипников и шеек валов решетки, обгорание контактных уплотнений и боковых держателей, коробление передней части решетки.

Для сжигания топлив с большим содержанием мелочи (до 60 % частиц размером 0—6 мм) применяются цепные решетки прямого (решетка движется от фронтовой к задней стене топки) или обратного (решетка движется от задней к фронтовой стене топки) хода с пневмомеханическими забрасывателями.

|

При этом лучшие результаты Получены в топках с пневмомеханическими забрасывателями и ленточными цепными решетками обратного хода.

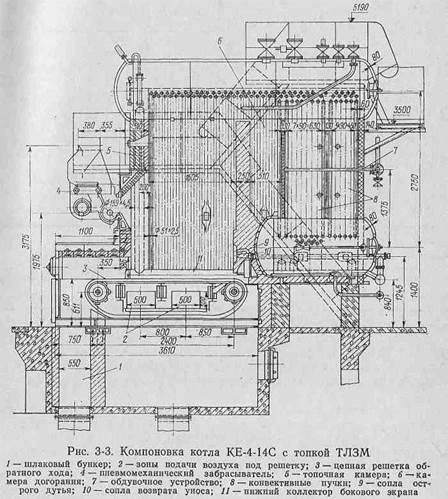

На рис. 3-3 показана компоновка котла Е-4-14 (заводское обозначение КЕ-4-14С) с топкой ТЛЗМ (топка с ленточной цеп-

ной решеткой обратного хода и пневмомеханическим забрасывателем). Для обеспечения надежной работы пневмомеханического забрасывателя и цепной решетки необходимо один раз в смену заполнять консистентной смазкой колпачковые масленки, добавлять (при остановленном забрасывателе и решетке) машинное масло в редукторы, периодически производить его полную замену и проверять зазор между лопастями ротора забра-

сывателя и корпусом (зазор не Должен Превышать 3—4 мм). Во время работы топки необходимо проверять нагрев электродвигателей забрасывателя и решетки, нагрев подшипников приводного вала забрасывателей. При остановке топки у забрасывателя проверяется крепление лопастей ротора и производится очистка воздушных каналов от отложений пыли. Если при работе забрасывателя происходит срезание предохранительного штифта, то перед пуском электродвигателя следует прокрутить ротор вручную и убедиться в свободном его вращении.

Привод решетки осуществляется четырехскоростным электродвигателем через редуктор с двумя скоростями. Это позволяет иметь восемь скоростей в пределах от 2 до 14 м/ч.

Совмещение пневмомеханического заброса с движением слоя вместе с цепной решеткой обеспечивает полную поточность процесса горения, улучшает условия воспламенения топлива, позволяет удовлетворительно сжигать спекающиеся каменные и бурые несортированные угли без ручного вмешательства обслуживающего персонала.

На начальном участке (вблизи задней стены топки) происходит верхнее зажигание топлива. Однако на заднюю часть решетки попадает только небольшая часть всего забрасываемого топлива, и тем облегчается его подготовка для горения. Основная часть топлива забрасывается на всю решетку, где протекает активный процесс горения. При этом чем меньше скорость движения решетки, тем меньше начальный участок, на котором происходит верхнее зажигание.

Опыт показывает, что при нормальных скоростях решетки в пределах 2—7 м/ч зажигание топлива в большинстве случаев достаточно надежное. Толщина активного слоя на начальном участке решетки около 50 мм, а в части интенсивного горения около 25 мм. При этом повышение влажности топлива, как правило, приводит к утолщению слоя и ухудшению выжига шлака, что особенно заметно при влажности рабочей массы угля более 30 %.

Топка котла перед пуском должна быть очищена, а работа цепной решетки проверена на холостом ходу. Необходимо также произвести внутренний осмотр обмуровки топки, колосникового полотна, проверить легкость хода всех шиберов, наличие масла в редукторах забрасывателя и решетки, заправку масленок консистентной смазкой.

Топку растапливают дровами при естественной тяге, если удается создать разрежение в верхней части топки 10—20 Па. При недостаточной тяге пускается дымосос и устанавливается указанное разрежение в верхней части топки. Затем пускаются забрасыватели и решетка покрывается слоем угля толщиной 30—40 мм. На слой угля забрасываются расколотые дрова и масляные концы, которые затем поджигаются. Как только дрова прогорят, их следует расшуровать и затем при полностью закрытом направляющем аппарате включить дутьевой вентиля-

тор. После разгорания угля на решетке следует включить в работу забрасыватели с минимальной подачей топлива. Для этого при работающих забрасывателях постепенно отвинчивают винты накидных собачек, устанавливая необходимую подачу топлива. Одновременно с забросом топлива открывается подача воздуха на пневмозаброс. Для действия пневмозаброса давление в общем воздушном коробе поддерживается равным 500—600 Па. Регулирование дальности заброса производят изменением положения разгонной передвижной плиты. Давление воздуха под решеткой в период растопки поддерживается равным 70—100 Па. Периодически следует контролировать дальность заброса топлива. По мере разгорания угля на решетке следует включить электродвигатель редуктора и установить минимальную скорость движения колосникового полотна. По мере повышения форсировки топки постепенно увеличивают скорость движения цепной решетки с таким расчетом, чтобы топливо на решетке успевало прогорать и не сбрасывалось в шлаковый бункер.

При нормальной работе обслуживание топки заключается в регулировании подачи топлива, правильном распределении воздуха по зонам и поддержании разрежения в верхней части топки в пределах 20—30 Па. Скорость движения колосникового полотна решетки следует установить с таким расчетом, чтобы толщина слоя сбрасываемого шлака составляла 80—120 мм. Меньшая толщина слоя шлака рекомендуется при работе на углях спекающихся или с легкоплавкой золой, большая—при сжигании бурых углей.

Для ликвидации потери теплоты от химической неполноты сгорания и уменьшения потери с уносом топки с пневмомеханическими забрасывателями оборудуются устройствами острого дутья. Острым дутьем называют поток (воздуха, продуктов сгорания или пара), подаваемый в топочную камеру с большой скоростью через систему сопл.

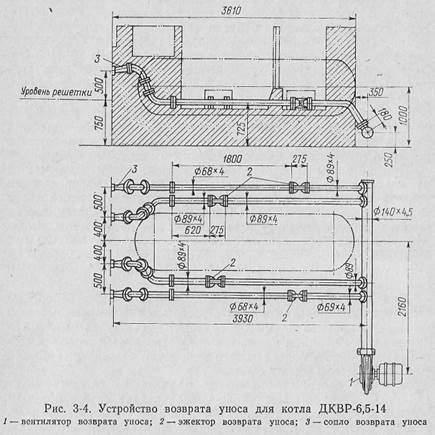

Большое содержание горючих в уносе из слоевых топок (40—90 % в крупных фракциях уноса) делает целесообразным возврат в топку частиц уноса, оседающих в газоходах котлоагрегата, а также улавливаемых в золоуловителе первой ступени. Топки ТЛЗ оборудуются устройством для возврата уноса, оседающего в золовых бункерах котла. Наибольшие трудности при эксплуатации вызывает устройство возврата уноса, установленное под низкопосаженными котлоагрегатами, так как эжекторы здесь находятся внутри закрытых зольников, где за ними

трудно наблюдать.

На рис. 3-4 показано устройство возврата уноса для низко-посаженного котла ДКВР-6,5-14. Оно состоит из высоконапорного вентилятора, раздающего воздушного коллектора и четырех ветвей трубопровода с эжекторами. Нагнетательные трубы от эжекторов направляют унос к соплам, которые расположены в задней стене топки на высоте 500 мм над решеткой. Сопла направлены вниз и расположены под углом 10° для того, чтобы 35

исключить попадание в них крупных кусков топлива, вылетающих из забрасывателей.

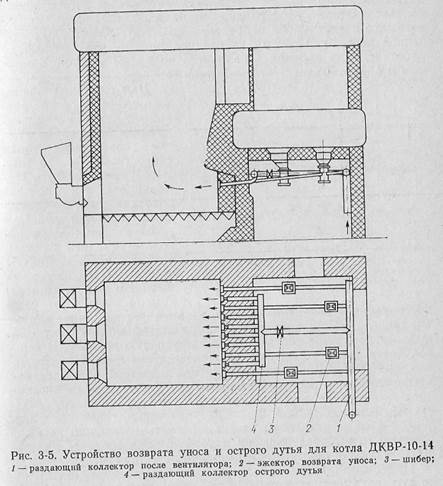

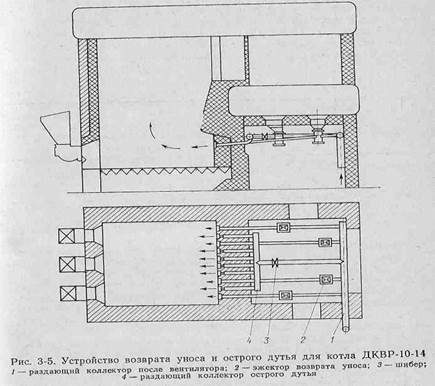

Возврат уноса на серийных котлах горизонтальной ориентации обычно совмещают с острым дутьем. В качестве примера на рис. 3-5 показано устройство возврата уноса и острого дутья

для котла ДК.ВР-10-14. Всего установлено 10 сопл (из них 6 острого дутья). Сопла установлены на высоте примерно 800 мм от решетки и наклонены относительно полотна решетки на 20°. Сопла острого дутья установлены вперемежку с четырьмя соплами возврата уноса. Давление в коллекторе раздачи воздуха по соплам 2000 Па, что обеспечивает скорость на выходе из сопл около 46 м/с.

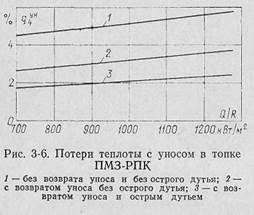

Опыт эксплуатации и испытаний острого дутья показал, что оно необходимо для снижения химической неполноты горения и количества уноса. Для снижения потери теплоты от механического недожога с уносом необходимо сочетать острое дутье с возвратом уноса. В качестве примера эффективности применения

острого дутья и устройства возврата уноса на рис. 3-6 показаны результаты испытания топки ПМЗ-РПК, выполненные

цкти.

При эксплуатации устройств возврата уноса необходимо следить  за забиванием эжекторов и смесительных труб. Причинами

за забиванием эжекторов и смесительных труб. Причинами

этого являются: образование шлаковин в зольниках вследствие слипания и горения отложившегося уноса; засорение эжекторов осколками рассыпавшейся обмуровки; перекрытие сопл кусками топлива при слишком большой дальности заброса; несоответствие размеров эжектора и его производительности количеству

выпадающего уноса.

Устройство возврата уноса при работе котла должно находиться в непрерывном действии. Установка шиберов в воздуш-

ном тракте возврата уноса или регулирование воздуха, подаваемого вентилятором, недопустимы. Зольники следует* оборудовать удобными дверцами для доступа к эжекторам, чтобы не реже одного раза в сутки проверять их работу. Следует учитывать, что эжектор не отсасывает полностью уноса из зольника с горизонтальным подом, выполняемого у котлов с низкой компоновкой. Отсос в этом случае начинается только после некоторого накопления уноса и образования вокруг эжектора естественной воронки. Поэтому не следует считать, что эжектор не работает, если зольник заполняется по краям уносом. Важно, чтобы образовывалась всасывающая воронка.

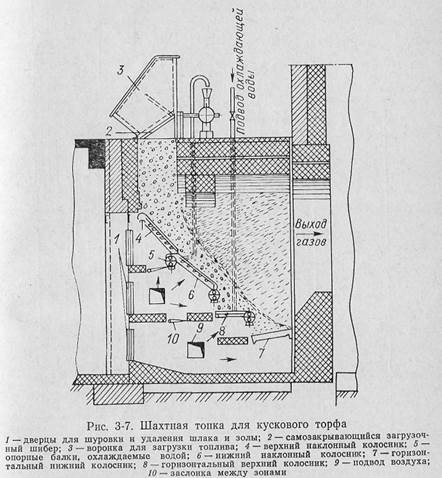

Для сжигания кускового торфа, дров или древесных отходов применяются шахтные топки и более современные топки

скоростного горения ЦКТИ системы В. В. Померанцева. На рис. 3-7 показана шахтная топка для кускового торфа. При эксплуатации топки необходимо следить за тем, чтобы горловина шахты всегда была заполнена топливом при плотно за  крытом шибере загрузочной воронки. Прогар топлива в горловине или неплотное закрытие шибера может привести к загоранию топлива в шахте или выбросу продуктов горения через загрузочную воронку. В верхней части топки обычно поддерживается повышенное разрежение 40—60 Па. Давление воздуха под решеткой при сжигании кускового торфа составляет примерно 600 Па, а при сжигании дров поступление воздуха осуществляется за счет тяги, создаваемой дымовой трубой. Обслуживание топки, связанное с шуровкой слоя и удалением шлака, требует осторожности из-за возможного выброса пламени и должно производиться при закрытом дутье и повышенном разрежении в топке.

крытом шибере загрузочной воронки. Прогар топлива в горловине или неплотное закрытие шибера может привести к загоранию топлива в шахте или выбросу продуктов горения через загрузочную воронку. В верхней части топки обычно поддерживается повышенное разрежение 40—60 Па. Давление воздуха под решеткой при сжигании кускового торфа составляет примерно 600 Па, а при сжигании дров поступление воздуха осуществляется за счет тяги, создаваемой дымовой трубой. Обслуживание топки, связанное с шуровкой слоя и удалением шлака, требует осторожности из-за возможного выброса пламени и должно производиться при закрытом дутье и повышенном разрежении в топке.

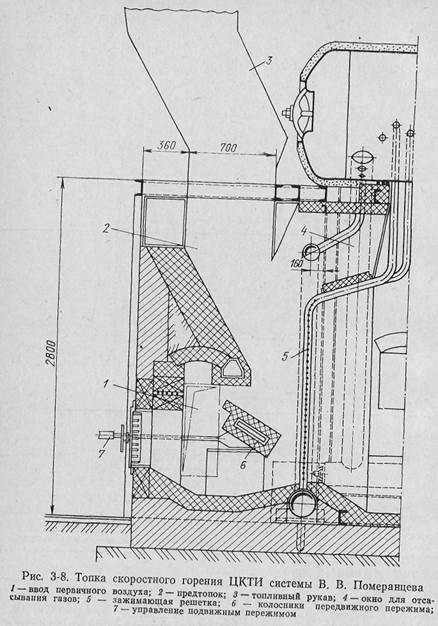

При сжигании древесных отходов (опилки, кора, щепа) хорошо зарекомендовала себя топка скоростного горения ЦКТИ системы В. В. Померанцева, показанная на рис. 3-8. Особенностью топки является наличие зажимающей решетки, которая, препятствуя выносу мелких фракций топлива, обеспечивает высокую форсировку процесса горения. Зажимающая решетка выполнена из таких же труб, что и экранные поверхности котла. К трубам приварены шипы. При эксплуатации топки весьма важно правильно распределять воздух. Около 70 % воздуха, необходимого для горения, должно подаваться в качестве первичного в нижнюю часть шахты, остальной воздух является вто-

ричным и подается в топочную камеру через нижние и верхние сопла. Во избежание выброса продуктов горения через топливный рукав необходимо следить, чтобы он всегда был заполнен достаточным количеством топлива.

ПЫЛЕУГОЛЬНЫЕ ТОПКИ

Пылеугольные топки применяются для паровых и водогрейных котлоагрегатов мощностью более 20 МВт при сжигании фрезерного торфа, бурых и каменных углей, а также антрацита. В промышленных и отопительных котельных чаще всего сжигаются бурые и каменные угли с выходом летучих Уг^28 % (на горючую массу). Для сжигания этих углей и фрезерного торфа, как правило, устанавливаются пылеугольные топки с молотковыми мельницами. Молотковые мельницы тоже широко используются для установки в пылеугольных топках энергетических

котлоагрегатов, Почти половина топлива, используемого в настоящее время на электростанциях, размалывается молотковыми мельницами в схемах прямого вдувания.

Отделение крупных частиц пыли от мелких, готовых для сжигания, производится в сепараторах, являющихся неотъемле-

мой частью системы пылеприготовления. С молотковыми мельницами в зависимости от свойств сжигаемого топлива применяются гравитационные, инерционные или центробежные сепараторы.

Наиболее распространенным типом питателей сырого топлива является скребковый питатель различного конструктивного

исполнения. В настоящее время выпускаются скребковые питатели по ГОСТ 8332—71. Питатель прост в изготовлении и обслуживании, может работать в системах под давлением как большим, так и меньшим атмосферного, обладает необходимой герметичностью. Корпус питателя в соответствии с правилами взрывобезопасности рассчитан на повышение внутреннего давления до 0,04 МПа.

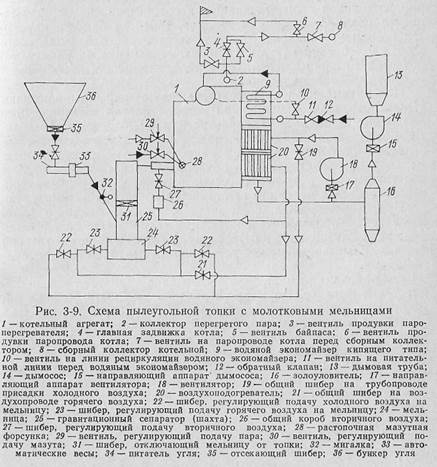

Схема пылеугольной топки с молотковыми мельницами показана на рис. 3-9. При эксплуатации этих топок основное вни-

мание должно быть обращено на устойчивость процесса горения, предотвращение выхода температуры аэросмеси- в сепараторе за допустимые пределы, загрузку молотковых мельниц топливом, регулирование работы питателей топлива и тонкости помола пыли, правильное распределение первичного и вторичного воздуха, своевременную замену бил и билодержателей мельниц.

Производительность мельницы определенного типоразмера при постоянной скорости вращения ротора зависит от коэффициента размолоспособности топлива, тонкости помола, крупности исходного топлива и его влажности, расхода сушильного агента и его температуры. Наибольшее влияние на работу молотковой мельницы оказывает тонкость помола и коэффициент размолоспособности топлива.

Производительность мельницы определенного типоразмера при постоянной скорости вращения ротора зависит от коэффициента размолоспособности топлива, тонкости помола, крупности исходного топлива и его влажности, расхода сушильного агента и его температуры. Наибольшее влияние на работу молотковой мельницы оказывает тонкость помола и коэффициент размолоспособности топлива.

Под оптимальной производительностью мельницы понимают такую производительность, при которой расход электроэнергии на размол минимален. Увеличение или уменьшение производительности мельницы по сравнению с оптимальной вызывает повышение удельного расхода электроэнергии на размол. Оптимальная производительность обусловливается большим числом конструктивных и технологических факторов. Паспортная производительность мельницы принимается обычно за оптимальную.

Под максимальной производительностью мельницы понимают такую производительность, при которой еще сохраняется баланс между подачей на мельницу топлива и выдачей готовой пыли, т. е. мельница может устойчиво работать достаточно долгое время.

Коэффициент размолоспособности характеризует сопротивление углей размолу. По мере увеличения твердости топлива коэффициент размолоспособности уменьшается; для большинства топлив он больше единицы. Однако встречаются отдельные топлива (например, артемовские и тавричанские бурые угли), имеющие коэффициент размолоспособности меньше единицы.

Одним из важнейших показателей, характеризующих экономичность работы молотковых мельниц и их пригодность для размола различных углей, является абразивный износ мелющих органов — бил. Износ бил зависит от многих факторов, главными из которых являются: абразивность размалываемого топлива, износостойкость металла бил, удельная производительность мельницы, тонкость помола пыли, конструкция бил.

Износ бил мельницы заметно влияет на ее производительность. Так, по данным ЦКТИ износ бил на 40 мм при испытании мельницы на канском буром угле снизил ее производительность на 10—15 % по сравнению с производительностью при новых билах. В молотковых мельницах, выпускаемых в СССР, радиальный зазор равен 25—30 мм, причем считается, что этот зазор оптимален с точки зрения экономичности работы мельницы.

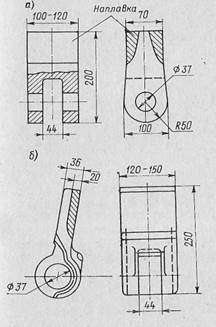

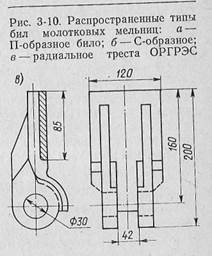

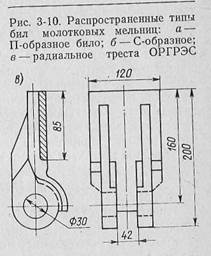

На рис. 3-10 показаны распространенные типы бил, устанавливаемые на молотковых мельницах. Основным недостатком

П-образных бил (рис. 3-Ю, а) является небольшая степень использования металла (0,25—0,30) и значительное снижение производительности мельницы по мере износа бил. Под степенью использования металла бил понимают отношение массы изношенного металла к массе нового била.

Отличительной особенностью С-образных бил является тонкая (толщиной 20—40 мм) длинная лопасть (рис. 3-10,6). Степень использования металла у С-образных бил составляет 0,40—0,45, что объясняется большой допустимой высотой износа

бил. Основным недостатком этих бил, как показал опыт их эксплуатации, является более низкая прочность. При попадании металла

в

в  мельницу вместе с углем

мельницу вместе с углем

происходят частые поломки бил, что снижает надежность работы мельниц. Для увеличения прочности С-образных бил трестом ОРГРЭС предложена конструкция с двумя ребрами жесткости, расположенными с задней стороны била (рис. 3-10,б). Установка ребер жесткости заметно повысила прочность бил, но при этом несколько увеличился их износ.

В настоящее время наиболее распространенным методом повышения износостойкости металла бил является наплавка их сплавом Т-620 или сормайтом. В зависимости от способа и толщины наплавки износостойкость наплавленных бил по сравнению с износостойкостью бил, выполненных из стали СтЗ, увеличивается в 1,5—4,5 раза. Била следует наплавлять с лобовой плоскости. Наплавка сплавом Т-620 или сормайтом дает наилучшие результаты при использовании бил, изготовленных из стали 20Л или ЗОГЛ. 43

Наблюдения за характером износа бил показали, что форма изнашиваемой поверхности не зависит от сорта размалываемого топлива и металла бил. На форму изнашиваемой поверхности влияет конструкция била, линейная скорость и число бил по окружности.

При эксплуатации мельниц необходимо систематически следить за ^состоянием бил и билодержателей, заменяя изношенные. При замене бил противоположные била должны иметь одинаковую массу.

Отделение крупных частиц пыли от мелких, готовых для сжигания, производится в сепараторах, являющихся неотъемлемой частью системы пылеприготовления. С молотковыми мельницами в зависимости от свойств сжигаемого топлива применяются гравитационные, инерционные или центробежные сепараторы.

Гравитационные сепараторы применяются с молотковыми мельницами производительностью до 20 т/ч (по подмосковному углю) для получения грубой пыли (Яэо^45%) при размоле бурых углей, сланцев и фрезерного торфа. Средняя скорость в шахте гравитационного сепаратора для бурых углей составляет 1,6—3,3 м/с, для сланцев 2,2—3,4 м/с и фрезерного торфа 3,5—4,5 м/с. Изменение тонкости помола в гравитационном сепараторе достигается регулированием количества воздуха, поступающего в мельницу. Увеличение количества воздуха, подаваемого в мельницу (первичный воздух), при неизменной подаче топлива приводит к возрастанию скорости в шахте и угрублению помола. Соответственно при уменьшении количества воздуха, подаваемого в мельницу, сепаратор выдает более мелкую пыль. Однако производительность мельницы при этом уменьшается.

Инерционные сепараторы применяются с молотковыми мельницами производительностью более 20 т/ч (по подмосковному углю) для грубого размола бурых углей, сланцев и фрезерного торфа. Регулирование тонкости пыли, выдаваемой сепаратором, в пределах 10—15 % остатка на сите 90 мкм производится поворотным шибером, который может устанавливаться под различными углами.

В молотковых мельницах с центробежными сепараторами получается пыль с тонкостью помола, характеризуемой остатком 20—40 % на сите 90 мкм, что позволяет удовлетворительно сжигать каменные угли с выходом летучих выше 28 %.

При эксплуатации мельниц и сепараторов серьезное внимание должно быть обращено на обеспечение плотности всего пылевого тракта. Люки и дверцы уплотняют асбестовым шнуром, заменяя его при износе. Сепараторы мельниц должны быть плотно проварены, всякое появление в них неплотностей должно своевременно ликвидироваться. Надо следить за отсутствием повреждений воздушного уплотнения в месте прохода вала мельницы через корпус. Следует помнить, что отложения пыли на

(

строительных конструкциях и оборудовании создают опасность пожара и взрыва. Температура воспламенения пыли зависит от тонкости ее помола, количества летучих в топливе, влажности пыли, содержания свободного кислорода, зольности топлива и от других факторов. Так, по данным Всесоюзного теплотехнического института им. Ф. Э. Дзержинского (ВТИ), температура воспламенения бурых углей различных месторождений составляет 565—665 °С.

Взрыв пыли происходит только при определенных концентрациях ее в потоке. По данным лабораторных исследований ЦКТИ, при минимальной концентрации пыли украинского бурого угля в потоке, равной 0,124 кг/м3, кизиловского — 0,245 кг/м3, торфа — 0,150 кг/м3, взрыв не происходил. Также не происходил взрыв при максимальной концентрации пыли торфа, равной 13—16 кг/м3, и подмосковского угля — 5—6 кг/м3. Для разных топлив минимальная и максимальная концентрация в потоке, при которых происходит взрыв, различны. При содержании свободного кислорода в смеси 16 % и менее взрыв не

происходит.

Уборку пыли с оборудования следует производить только после заливки ее водой. При этом недопустимо взрыхление пыли, так как может произойти ее вспышка или взрыв. Эксплуатация шахтно-мельничных топок должна производиться в строгом соответствии с «Правилами взрывобезопасности установок для приготовления и сжигания топлив в пылевидном состоянии».

При обслуживании топок необходимо внимательно следить за температурой аэросмеси в сепараторе во избежание загорания или взрыва пыли. В соответствии с «Правилами взрывобезопасности установок для приготовления и сжигания топлив в пылевидном состоянии» температура аэропыли на выходе из мельницы при сушке горячим воздухом и размоле каменных углей не должна превышать 130 °С, бурых углей —100 °С и фрезерного торфа —80 °С, а при сушке смесью дымовых газов с воздухом — соответственно 170, 140 и 120 °С. Если температура аэросмеси превысит указанные значения, обслуживающий персонал должен увеличить подачу топлива в мельницу или подать насыщенный пар. При появлении признаков горения аэросмеси и невозможности ликвидации его указанными средствами останавливают питатель топлива и мельницу. В мельницу и шахту (только при сжигании бурых углей и торфа) подают распыленную в форсунках воду.

Повышение температуры и загорание аэросмеси обычно происходит при неустойчивой работе топки вследствие пониженных нагрузок, пульсации факела, сжигания сухого топлива в летний период и других нарушений топочного режима.

При замене изношенных бил или в других случаях остановки мельницы, связанных с ее вскрытием, необходимо проявлять осторожность. Перед остановкой мельницы сначала останавли вают питатель топлива и вентилируют мельницу воздухом до полной разгрузки электродвигателя (нагрузка электродвига-тедя по амперметру должна соответствовать его холостому J ходу). Вентиляцию мельницы производят воздухом пониженной температуры. Это достигается присадкой холодного воздуха к горячему. В период вентиляции мельницы температура аэро-смесй не должна превышать допустимую. Затем мельницу останавливают и в нее подают насыщенный пар, отключая шахту от топки шибером. Открывают двери мельницы осторожно, приоткрыв одну из дверей и находясь в стороне, убеждаются в отсутствии тлеющих очагов пыли. Если обнаружены тлеющие очаги, двери мельницы снова закрывают и подают в нее насыщенный пар или распыленную воду. Излишнюю подачу пара или заливку мельницы водой производить не следует, так как это усложняет удаление из нее остатков пыли и работу ремонтного персонала. Допускать ремонтный персонал можно только после охлаждения мельницы и при устойчивой работе топки. При ремонте мельницы на работающем котле не следует производить удаление шлака, обдувку поверхностей нагрева и другие операции, которые могут нарушить устойчивость топочного процесса.

Экономичность работы пылеугольных топок зависит от потерь теплоты с химическим и механическим недожогом, наружного охлаждения и от расхода электроэнергии на размол топлива. Потеря тепла от химической неполноты сгорания при нормальных коэффициентах избытка воздуха и правильном его распределении практически отсутствует или невелика. Потеря теплоты от наружного охлаждения также незначительна, не превышает 0,6 %. Основной потерей тепла является потеря от механического недожога, которая зависит от коэффициента избытка воздуха, тонкости помола пыли и нагрузки объема топочной камеры. В то же время утонение пыли ведет к увеличению расхода электроэнергии на ее приготовление.

При повышенных или пониженных нагрузках объема топочной камеры наблюдается увеличение потери теплоты от механического недожога. Увеличение потери теплоты от механического недожога с ростом нагрузки топочного объема обусловлено уг-рублением пыли вследствие повышения скорости аэросмеси в шахте. При пониженных нагрузках топочного объема рост механического недожога происходит из-за снижения температуры в топочной камере и увеличения времени, необходимого для сжигания пыли.

Как показали многочисленные испытания топок с молотковыми мельницами, при сжигании топлив с малым выходом летучих наблюдается заметное увеличение механического недожога при уменьшении коэффициента избытка воздуха от 1,25 до 1,05. Так, при сжигании карагандинского каменного угля потеря теплоты от механического недожога увеличилась от 6 до 9 % при уменьшении коэффициента избытка воздуха от 1,30 до

1,05 при тонкости помола пыли, характеризуемой остатком на сите i?go=30 %. Для топлив с большим выходом летучих (бурые угли, фрезерный торф) снижение коэффициента избытка воздуха меньше сказывается на потере тепла с механическим недожогом.

| о кВт-я |

|

В связи с тем что более тонкий помол топлива одновременно влияет на потерю теплоты от механического недожога и на расход электроэнергии на привод мельниц, необходимо выбирать наивыгодную тонкость помола пыли. Под наивыгодной (оптимальной) тонкостью помола понимают такой остаток на сите с размерами ячейки 90 мкм, при котором сумма потерь теплоты от химического и механического недожога и расхода электроэнергии на помол, выраженного в процентах низшей теплоты сгорания, минимальна. Расход электроэнергии в процентах низшей теплоты сгорания топлива может быть определен по формуле

В связи с тем что более тонкий помол топлива одновременно влияет на потерю теплоты от механического недожога и на расход электроэнергии на привод мельниц, необходимо выбирать наивыгодную тонкость помола пыли. Под наивыгодной (оптимальной) тонкостью помола понимают такой остаток на сите с размерами ячейки 90 мкм, при котором сумма потерь теплоты от химического и механического недожога и расхода электроэнергии на помол, выраженного в процентах низшей теплоты сгорания, минимальна. Расход электроэнергии в процентах низшей теплоты сгорания топлива может быть определен по формуле

где Ъ — удельный расход условного топлива, кг/ (кВт • ч); Э — удельный расход электроэнергии на размол топлива, кВт-ч/т; QHp —низшая теплота сгорания рабочей массы топлива, кДж/кг.

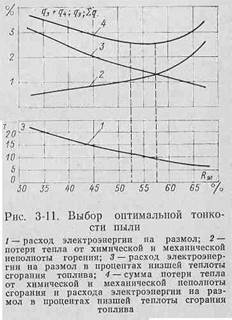

Выбор оптимальной тонкости помола производится на основании испытаний котельного агрегата. На рис. 3-11 показан выбор оптимальной тонкости помола по данным испытаний при сжигании бурого угля. Из графика видно, что минимальная сумма затрат энергии на помол и покрытие потерь теплоты от химической и механической неполноты горения будет при остатке на сите i?9o=55%. Испытания показали, что чем больше в топливе летучих, тем грубее может быть помол пыли.

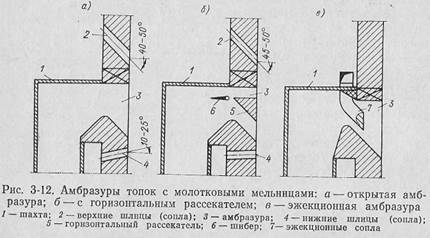

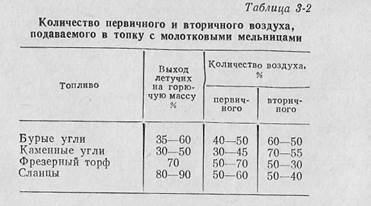

Для экономичной эксплуатации топок с молотковыми мельницами необходимо правильно распределять первичный воздух, подаваемый в мельницу, и вторичный воздух, подаваемый в топочную камеру. Опыт показывает, что количество первичного воздуха должно быть тем больше, чем выше содержание летучих в топливе. В табл. 3-2 приведены соотношения между количеством первичного и вторичного воздуха в зависимости от вида

сжигаемого топлива. Эти данные в условиях эксплуатации уточняются при режимно-наладочных испытаниях. Воздушный режим топки влияет также на расположение факела в топочной камере. При открытых амбразурах вторичный воздух может подаваться через верхние и нижние шлицы (рис. 3-12,а). Подача воздуха только в верхние шлицы отжимает факел в холодную, воронку, а только в нижние шлицы — поднимает факел выше оси амбразур; одновременная подача воздуха в верхние и нижние шлицы вытягивает факел и приближает его к заднему экрану. Практикуют подачу воздуха дополнительно в задние

сопла. Подача воздуха в задние сопла способствует лучшему перемешиванию и догоранию топлива в пределах топочной камеры. Регулированием подачи воздуха в верхние, нижние и задние сопла выбирают такое расположение факела, при котором наиболее полно используется объем топочной камеры и не происходит местной тепловой перегрузки отдельных экранных поверхностей нагрева. Кроме того, регулированием подачи вторич-

48

ного воздуха препятствуют сепарации крупных недогоревших частиц из факела в холодную воронку.

Для улучшения заполнения топки факелом иногда вместо открытых амбразур применяют амбразуры с горизонтальным рассекателем и поворотным шибером перед ними (рис. 3-2, б). Опыт эксплуатации рассекателей не выявил их особых преимуществ перед открытыми амбразурами. В отдельных установках при сжигании каменных углей горизонтальные рассекатели способствовали шлакованию нижней части амбразур. Заметное улучшение в заполнении топочной камеры наблюдается при ис-

пользовании эжекционных амбразур ЦКТИ (рис. 3-12, в). В этих амбразурах сопла вторичного воздуха непосредственно введены в амбразуру и имеют две пряди: одну, направленную вверх, и другую — вниз. Это обеспечивает больший угол разноса факела, меньшую длину его и лучшее перемешивание вторичного воздуха в пределах топочной камеры.

Регулирование положения факела при установке горизонтального рассекателя достигается изменением положения шибера. Для опускания факела в сторону холодной воронки шибер поворачивают вверх, уменьшая количество аэросмеси, проходящей через верхнюю часть амбразуры. Для подъема факела из холодной воронки шибер поворачивают немного вниз, увеличивая количество аэросмеси, проходящей через верхнюю часть амбразуры. В эжекционных амбразурах регулирование положения факела в топке производится поворотными лопатками, которые располагаются в нижней пряди сопл.

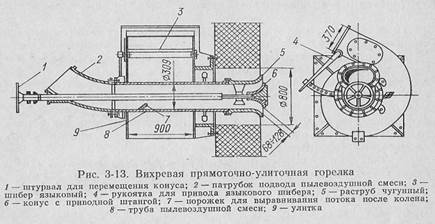

При сжигании каменных углей в топках с молотковыми мельницами применяются вихревые прямоточно-улиточные горелки (рис. 3-13). Пылевоздушная смесь подается по центральной трубе, на конце которой установлен диффузор и конический 49

рассекатель, обеспечивающий большой угол раскрытия потока. Вторичный воздух получает закрутку в улиточном закручиателе и, выходя по кольцевому каналу в топку, перемешивается с потоком пылевоздушной смеси. Конус может перемещаться посредством вращения штурвала, что позволяет, изменяя площадь выходного сечения, регулировать скорость выхода пылевоздущной смеси в зависимости от вида сжигаемого топлива. Скорость выхода пылевоздушной смеси составляет 14—22 м/с, причем меньшее значение относится к антрациту, а большее — к каменному углю. Соответственно скорость вторичного воздуха составляет 18—22 м/с. Выбор скорости пылевоздушной смеси уточняется на основе результатов режимно-наладочных испытаний.

Пуск топки с молотковыми мельницами и гравитационным сепаратором (см. рис. 3-9) выполняется в следующей последовательности. Производится осмотр и опробование на холостом ходу питателя топлива, молотковых мельниц (проверяется износ бил и билодержателей, легкость хода шиберов и исправность их привода), проверяется состояние пылеугольных горелок, экранных поверхностей нагрева, мазутных растопочных форсунок. После подготовки котла к пуску и завершения вентиляции топки и газоходов (при работе дымососа и вентилятора) поочередно зажигают растопочные форсунки. Перед зажиганием форсунки с паровым распыливанием мазута необходимо закрыть полностью лючки и гляделки, подачу воздуха на форсунку, отрегулировать разрежение в верхней части топки, установив его равным 10—20 Па, и убедиться, что установилась требуемая температура мазута. Затем следует вставить в запальное отверстие мазутный растопочный факел. При устойчивом горении факела в форсунку сначала подается немного воздуха и пара, а затем и мазут путем постепенного открытия регулировочного вентиля. При воспламенении мазута необходимо отрегулировать горение, изменяя подачу мазута, пара и воздуха. При устойчивом горении удаляется растопочный факел. В'се операции по изменению подачи пара, воздуха и мазута при регулировании работы форсунки следует производить"постепенно, наблюдая за факелом и не допуская подтекания мазута. Факел должен быть устойчивым, ярким, без черных полос. Аналогично зажигается вторая растопочная мазутная форсунка. На растопочных мазутных форсунках производится постепенный прогрев топки и котла.

После включения котла в паровую магистраль полностью открывается шибер в шахте, отключающий одну из мельниц. Затем включается мельница и приоткрывается шибер, регулирующий подачу воздуха в мельницу. В течение 2—3 мин производится вентиляция мельницы и проверяется ее работа ^правильность направления вращения, загрузка электродвигателя по амперметру). После этого на минимальной скорости включается питатель угля и по амперметру контролируется загрузка

электродвигателя мельницы (перегрузка электродвигателя не. допускается). Если электродвигатель мельницы начнет перегружаться, надо немедленно отключить питатель топлива. Через гляделку, имеющуюся в топке, проверяют загорание пыли, выходящей из горелки, и следят за тем, чтобы разрежение в верхней части топки составляло 10—20 Па. Незначительно увеличив подачу воздуха и топлива в мельницу, добиваются устойчивого горения пыли и следят за повышением нагрузки котла.

При устойчивом горении пыли форсировка соответствующей мазутной форсунки должна быть уменьшена. Пуск второй молотковой мельницы производится аналогично описанному. При нагрузке котла около половины номинальной мазутные форсунки полностью отключаются.

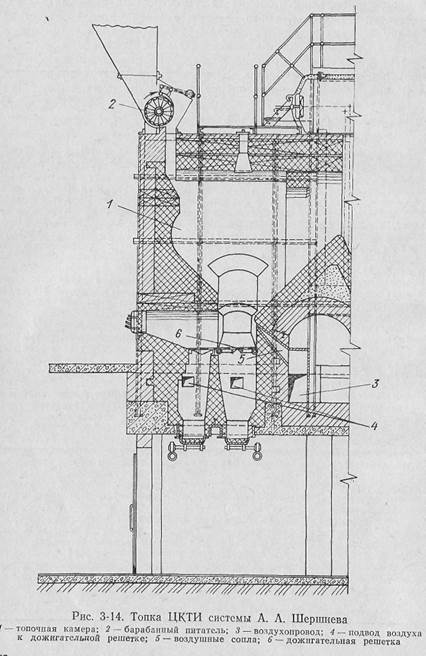

Сжигание фрезерного торфа, имеющего Vr=70 %, без его предварительного размола может с успехом производиться в топках ЦК.ТИ системы А. А. Шершнева. Принципиальная схема топки показана на рис. 3-14. В пневматических топках системы А. А. Шершнева топочная камера имеет специальную конфигурацию, а основной воздух, необходимый для горения, поступает из сопл 5 в нижнюю часть холодной воронки по ее переднему скату. Топливо подается питателем через щель или щелевую горелку навстречу потоку воздуха. Встречаясь с воздухом, топливо как бы сортируется по размерам фракции. Мелкие фракции сразу же подхватываются воздухом и, воспламенившись, сгорают в верхней части топочной камеры во взвешенном состоянии. Крупные фракции скатываются по передней стенке воронки, но, дойдя до ее устья, подхватываются потоком воздуха и направляются к порогу. Подсушенные более легкие частицы выбрасываются в среднюю часть топочной камеры и сгорают во взвешенном состоянии. Влажные, тяжелые частицы возвращаются к устью воронки и снова подхватываются потоком воздуха. Таким образом, крупные частицы многократно циркулируют вверх и вниз, размельчаясь и подсыхая. Циркуляция этих частиц будет происходить до тех пор, пока поток воздуха не выбросит их в среднюю часть топочной камеры, где они сгорят. Комочки и куски топлива, которые не были подхвачены потоком воздуха, догорают на решетке с поворотными колосниками, которая расположена под воронкой.

Растопка котла производится на кусковом торфе или дровах, которые укладываются на колосниковую решетку. Когда дрова или кусковой торф немного разгорятся, следует пустить дымосос, а затем, закрыв шлаковый затвор, пустить дутьевой вентилятор, приоткрыв немного шибер, регулирующий подачу воздуха под колосниковую решетку. Затем, периодически пуская питатель с минимальной производительностью, подают в топку фрезерный торф. После разогрева обмуровки и уменьшения толщины прогорающего на решетке топлива открывают подачу воздуха в сопла воронки и на минимальной подаче топлива включают питатель фрезерного торфа, наблюдая за его горением. Отрегулировав подачу фрезерного торфа и воздуха, постепенно повышают форсировку топки.

При нормальной работе топки рекомендуется 60 % воздуха подавать в сопла воронки (скорость выхода воздуха из сопл 20—25 м/с), 10 % под колосниковую решетку воронки, 10 % под решетку камеры догорания, а остальной воздух через сопла острого дутья (при наличии острого дутья). Для поддержания нормального режима горения питатель топлива должен непрерывно работать. При этом необходимо следить, чтобы не происходил завал топливом сопл воронки. Один-два раза в смену производится чистка колосниковой решетки. Для этого останавливают питатель, расположенный над очищаемой решеткой, в течение 3—5 мин прожигают шлак и, закрыв подачу воздуха под решетку, приступают к удалению шлака. В период чистки решетки поддерживается повышенное разрежение в топке (40—50 Па).

При эксплуатации топки необходимо соблюдать осторожность, не допуская завала сопл воронки фрезерным торфом, повышенного разрежения в топке (более 30 Па), скопления золы в поддувалах, обрыва факела. Всегда необходимо соблюдать следующее правило: при пуске топки сначала

открывают подачу воздуха в сопла воронки и под решетку, а затем пускают питатель топлива, а при остановке топки сначала останавливают питатель топлива и только после этого прекращают подачу воздуха в сопла воронки и под решетку. При эксплуатации топки необходимо систематически следить за исправностью порога на переднем скате, колосников и привода решетки, шлаковых затворов, привода питателя.

Дата добавления: 2019-04-03; просмотров: 1414;