ЭКСПЛУАТАЦИЯ ПАРОВЫХ И ВОДОГРЕЙНЫХ КОТЛОВ

4-1. ТРЕБОВАНИЯ ПРАВИЛ ГОСГОРТЕХНАДЗОРА

Эксплуатация паровых и водогрейных котлов должна производиться в строгом соответствии с «Правилами устройства и безопасной эксплуатации паровых и водогрейных котлов» Госгортехнадзора СССР. Конструкция котла, пароперегревателя и водяного экономайзера должна быть надежной и безопасной в эксплуатации, а также должна обеспечивать возможность осмотра, очистки с применением средств механизации, продувки, промывки и ремонта всех элементов агрегата.

Конструкция и гидравлическая схема котла, пароперегревателя и водяного экономайзера должны обеспечивать надежное охлаждение стенок элементов, находящихся под давлением. Размещение неизолированных элементов барабанов и коллекторов в топочном пространстве и в газоходах допускается только при условии надежного охлаждения этих элементов изнутри жидкостью. При растопке и нормальном режиме работы все элементы котла должны равномерно прогреваться и иметь возможность свободного перемещения вследствие теплового расширения. У котлов производительностью 10 т/ч и выше должны быть установлены реперы (указатели перемещения), позволяющие контролировать перемещение элементов вследствие теплового расширения.

За правильность конструкции котла, пароперегревателя, экономайзера и его элементов, расчета на прочность и выбора материалов отвечает организация-разработчик, за качество изготовления — завод-изготовитель, монтажа и ремонта — органи-

зации, выполнявшие эти работы. Изменения в конструкцию котла могут вноситься только по согласованию с заводом-изготовителем или специализированной организацией, имеющей право производить реконструкцию котлоагрегатов.

Каждый котельный агрегат оборудуется необходимым числом лазов, люков, гляделок и топочных дверок, используемых при эксплуатации, для контроля его работы и ремонта.

В соответствии с «Правилами» Госгортехнадзора паровые и водогрейные котлы оборудуют устройствами и приборами, обеспечивающими безопасные условия эксплуатации. К таким устройствам относятся: предохранительные клапаны котла, предохранительные устройства газоходов, указатели уровня воды в котле, питательные насосы, измерительные приборы и приборы безопасности.

Паровые котлы производительностью более 100 кг/ч должны иметь не менее двух предохранительных клапанов: один контрольный и один рабочий. При двух предохранительных клапанах и неотключаемом пароперегревателе один клапан (контрольный) устанавливается на выходном коллекторе пароперегревателя. При эксплуатации паровых котлов регулировка предохранительных клапанов производится в соответствии с данными табл. 4-1. При этом во избежание вывода пароперегревателя из строя всегда должен первым открываться и. последним закрываться предохранительный клапан, установленный на выходном коллекторе пароперегревателя.

На водогрейных котлах устанавливается также не менее двух предохранительных клапанов. При этом на прямоточных водогрейных котлах с камерными топками, оборудованных автоматикой безопасности, предохранительные клапаны могут не устанавливаться. Предохранительные клапаны водогрейных котлов регулируются в момент начала открытия при давлении, не большем 1,08 рабочего давления в котле.

|

Отключаемые по водяной стороне экономайзеры оборудуются одним предохранительным клапаном на входе воды и од-/ ним предохранительным клапаном на выходе из экономайзера! Установка клапана на входе воды в экономайзер производится после отключающего органа, а на выходе из экономайзера -j-до отключающего органа. Предохранительный клапан на входе воды вЛ экономайзер должен открываться при превышении давления на 25 %, а на выходе из экономайзера — на 10 % рабочего давления в котле.

Предохранительные клапаны котла, пароперегревателя и водяного экономайзера должны систематически проверяться. Проверка исправности предохранительных клапанов производится продувкой («подрывом вручную»). Проверка производится при каждом пуске котла, пароперегревателя и экономайзера, а также во время их работы. У котлов, пароперегревателей и экономайзеров, работающих с давлением до 2,35 МПа включительно, проверка каждого клапана производится не реже одного раза в сутки, а с давлением от 2,35 до 3,82 МПа включительно — производится поочередно, но не менее одного клапана в сутки. Проверка предохранительных клапанов производится в присутствии начальника смены и фиксируется записью в вахтенном журнале.

Основными неполадками при эксплуатации предохранительных клапанов являются: пропуск пара, запаздывание при подъеме и частое срабатывание при резко колеблющейся нагрузке. Пропуск пара клапаном приводит к его преждевременному износу, поэтому после проверки или срабатывания клапана следует убедиться в плотности его посадки. Пропуск пара может происходить из-за перекоса, попадания посторонних предметов под клапан, самопроизвольного передвижения груза и т. д. Запаздывание подъема клапана происходит при его прикипании, самопроизвольном перемещении груза, при увеличении нажатия на пружину, при заедании направляющих ребер в гнезде и штока в месте прохода его сквозь крышку. Во избежание частого срабатывания клапана при колеблющейся нагрузке давление в котле поддерживают на 0,10— 0,15 МПа меньше рабочего, на которое отрегулированы клапаны.

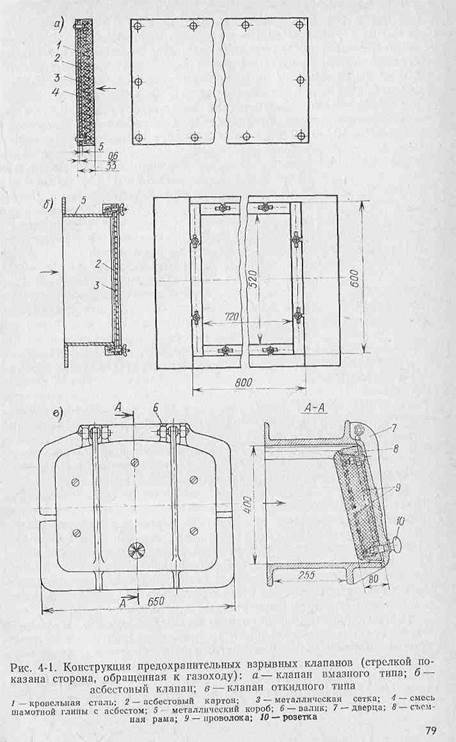

Для защиты обмуровки и газоходов от разрушения при взрывах котлы с камерными топками (сжигание пылевидного, жидкого, газообразного топлива), а также с шахтной топкой для сжигания торфа, опилок, стружек и других мелких производственных отходов оборудуются взрывными предохранительными клапанами. На рис. 4-1 показаны конструкции применяемых предохранительных клапанов. Клапаны устанавливаются в обмуровке топки, последнего газохода котла, экономайзера и золоуловителя. Допускается не устанавливать взрывные клапаны в обмуровке котлов, имеющих один ход продуктов горения, а также в газоходах перед дымососами.

Для котлов производительностью менее 10 т/ч число, размещение и размеры взрывных предохранительных клапанов устанавливаются проектной организацией. Обычно проектные opганизации выбирают площадь взрывных клапанов для этих котлов из расчета 250 см2 площади взрывного клапана на 1 м3 объема топки или газоходов котла. В качестве примера на рис. 4-2 показано размещение взрывных предохранительных клапанов на котлах типа ДКВР. Для котлов производительностью от 10 до 60 т/ч в верхней части обмуровки над топкой

устанавливаются взрывные клапаны площадью не менее 0,2 м2. Не менее двух предохранительных клапанов с общим минимальным сечением 0,4 м2 устанавливаются на последнем газоходе котла, газоходе водяного экономайзера и газоходе золоуловителя. При эксплуатации взрывных предохранительных клапанов, выполненных из асбеста, необходимо следить за их целостью. Опыт показывает, что вследствие пульсаций в топке возможен разрыв клапана, который приводит к повышенному присосу холодного воздуха. При выполнении взрывных клапанов в виде откидывающихся дверец необходимо проверять плотность прилегания клапана к рамке.

устанавливаются взрывные клапаны площадью не менее 0,2 м2. Не менее двух предохранительных клапанов с общим минимальным сечением 0,4 м2 устанавливаются на последнем газоходе котла, газоходе водяного экономайзера и газоходе золоуловителя. При эксплуатации взрывных предохранительных клапанов, выполненных из асбеста, необходимо следить за их целостью. Опыт показывает, что вследствие пульсаций в топке возможен разрыв клапана, который приводит к повышенному присосу холодного воздуха. При выполнении взрывных клапанов в виде откидывающихся дверец необходимо проверять плотность прилегания клапана к рамке.

Водоуказательные приборы и «сниженные» указатели уровня, устанавливаемые на площадке обслуживания котла, должны систематически проверяться. Проверка водоуказательных приборов котлов, работающих при давлении до 2,35 МПа, производится каждую смену, а котлов при давлении более 2,35 МПа — один раз в сутки. Сопоставление показаний сниженных указателей уровня и водоуказательных приборов должно производиться не реже одного раза в смену с записью) выполненной операции в вахтенный журнал.

При эксплуатации водоуказательных приборов наблюдаются следующие неполадки в их работе: засорение вентилей,' пропуск пара через неплотности, хрупкость стекла. При пропуске пара через неплотности в вентиле верхней головки уровень воды в водоуказательном стекле будет выше действительного. При пропуске пара через неплотности в вентиле нижней головки уровень воды в водоуказательном стекле будет зани-

жен. Для устранения хрупкости стекла его следует прокипятить в чистом смазочном масле в течение 20—30 мин и затем медленно остудить.

При эксплуатации оборудования котельного цеха систематически проверяется исправность всех установленных питательных насосов. У котлов с давлением до 2,35 МПа каждый из насосов кратковременно включается в работу не реже одного раза в смену, а у котлов с большим давлением — в сроки, предусмотренные производственной инструкцией, но не реже одного раза в 2—3 дня. При пробном пуске насосов проверяют создаваемое ими давление, отсутствие течи через неплотности, нагрев подшипников, амплитуду вибрации, исправность привода насоса (электродвигатель, турбина, паровая машина).

Для контроля работы котла и для регулирования процесса горения устанавливается комплекс измерительных приборов. Объем теплового контроля котла выбирается в зависимости от производительности последнего, вида топлива и способа его сжигания, конструктивных особенностей котла и других факторов. Однако каждый котельный агрегат в соответствии с «Правилами» Госгортехнадзора должен иметь определенное минимальное число приборов, без которых не допускается его эксплуатация.

Паровой котел обязательно должен иметь приборы для измерения давления пара в барабане котла и после пароперегревателя, давления питательной воды перед органом, регулирующим ее подачу в котел, давления воды на входе и выходе из отключаемого по воде экономайзера, температуры перегретого пара до главной паровой задвижки котла, температуры пара до пароохладителя и после него, температуры питательной воды до и после водяного экономайзера.

Водогрейный котел обязательно должен иметь приборы для измерения давления воды на входе и нагретой воды на выходе из котла, давления воды на всасывающей и нагнетательной линиях циркуляционного насоса, давления воды на линии питания котла или подпитки теплосети, температуры воды на входе и на выходе из котла.

На паровых котлах производительностью более 10 т/ч и водогрейных котлах мощностью более 5815 кВт обязательна установка регистрирующего манометра. На паровых котлах с естественной циркуляцией производительностью более 20 т/ч и прямоточных производительностью более 1 т/ч, а также на водогрейных котлах мощностью более 1163 кВт прибор для измерения температуры перегретого пара и нагретой воды должен быть регистрирующим. Давление и температура горячей воды у водогрейных котлов измеряются между котлом и запорным органом.

У котельных агрегатов, сжигающих жидкое топливо, перед форсунками измеряется его температура и давление. При ра-

боте на газообразном топливе должно измеряться давление газа и воздуха перед каждой горелкой после регулирующих органов, а также разрежение в верхней части топочной камеры.

Обслуживающий персонал обязан систематически следить за правильностью показаний контрольно-измерительных приборов. Л Машинисты котлов не реже одного раза в смену производят проверку манометров с помощью трехходовых кранов или заменяющих их вентилей. Инженерно-технический персонал котельного цеха производит не реже одного раза в шесть месяцев проверку рабочих манометров путем сравнения их показаний с контрольным манометром. Проверка фиксируется записью в журнале контрольных проверок.

Не разрешается применять манометры без пломбы, клейма или с просроченной датой проверки, с разбитым стеклом или другими повреждениями, отражающимися на точности показаний, со стрелкой, не возвращающейся в нулевое положение при отключении манометра (допускается отклонение от нулевого положения на величину, не большую половины погрешности манометра).

Котельные агрегаты в целях повышения надежности оборудуются приборами безопасности, прекращающими работу котла при возникновении аварийных ситуаций. Котлы паропроизводительностью 0,7 т/ч и выше должны иметь автоматически действующие звуковые сигнализаторы нижнего и верхнего предельных уровней воды в барабане котла. Если эти котлы имеют камерные топки, то дополнительно устанавливается автоматическое устройство, прекращающее подачу топлива к горелкам (пылевым, газовым, мазутным) в случае снижения уровня воды в барабане за допустимый предел, установленный заводом-изготовителем.

Прямоточные водогрейные котлы с камерными топками оборудуются автоматическими устройствами, прекращающими подачу топлива к горелкам, а котлы со слоевыми топками — устройствами, отключающими топливоподающие механизмы (питатели топлива, забрасыватели, цепные решетки) и тягодутьевые машины, в случаях:

а) повышения давления воды в выходном коллекторе котла

до 1,05 давления, полученного при расчете на прочность трубопровода теплосети и котла;

б) понижения давления воды в выходном коллекторе котла

до значения, соответствующего давлению насыщения при максимальной рабочей температуре воды на выходе из котла;

в) повышения температуры воды на выходе из котла до

значения на 20 °С ниже температуры насыщения, которая соответствует рабочему давлению воды в выходном коллекторе котла;

г) такого уменьшения расхода воды через котел, при ко

тором недогрев воды до кипения на выходе из котла при мак-

симальной нагрузке и рабочем давлении в выходном коллекторе достигает 20°С.

Предохранительные клапаны на прямоточном водогрейном котле с камерной топкой могут не устанавливаться, если имеется указанная защита. Превышение температурой нагретой воды указанного значения опасно, так как может вызвать гидравлические удары вследствие частичного парообразования. Во избежание локального закипания средняя скорость воды в отдельных обогреваемых трубах должна быть не менее 1 м/с. Температура нагретой воды может достигнуть предельного значения вследствие недостаточного рабочего давления, повышенной форсировки котла или заметного снижения расхода воды. В эксплуатации нельзя допускать уменьшения расхода воды по сравнению с минимальным. Минимальный допустимый расход воды (в кг/с)

где Qмакс — максимальная мощность котла, кВт; ts— температура насыщения при рабочем давлении на выходе из котла, °С; tвх— температура воды на входе в котел, СС.

При сжигании газообразного топлива кроме указанных приборов безопасности на паровых и водогрейных котлах должна устанавливаться автоматика, обеспечивающая прекращение подачи газа в случае:

а) отклонения давления газа в недопустимых пределах;

б) погасание пламени хотя бы на одной из основных горелок;

в) нарушения тяги (повышение или понижение разрежения

в верхней части топки в недопустимых пределах);

г) прекращения подачи воздуха или снижения его давления перед горелками за установленный предел (для котлов,

оборудованных горелками с принудительной подачей воздуха).

В целях повышения безопасности при сжигании газообразного топлива шиберы газоходов должны иметь отверстия диаметром не менее 50 мм для непрерывного вентилирования топки и газоходов. Отвод продуктов горения от котлов, в которых сжигается газ, и котлов, в которых используются другие топлива, в общий боров разрешается только для уже существующих котельных, переводимых на газ. При этом пуск агрегатов на газообразном топливе должен производиться только при остановленных остальных агрегатах, работающих на других топливах. Если остановка этих агрегатов при пуске одного из котлов на газе невозможна, то разрабатываются специальные меры безопасности, согласованные с местным органом Госгортехнадзора.

Приборы безопасности котельного агрегата систематически проверяются на срабатываемость в сроки, указанные заводом-

изготовителем, и обязательно при каждой остановке котла. В котельном цехе обычно составляется график профилактического ремонта и проверки всех установленных контрольно-измерительных приборов и приборов безопасности, утверждаемый главным инженером предприятия.

ПАРОВЫЕ КОТЛЫ

При эксплуатации вертикально-цилиндрических котлов особое внимание должно быть обращено на систематическое наблюдение за состоянием поверхности нагрева. Наиболее частыми повреждениями вертикально-цилиндрических котлов являются выпучины и трещины топочных листов. В связи с этим у котлов типа МЗК топочная камера покрыта защитной огнеупорной обмуровкой, за целостью которой необходимо систематически следить. При наладке котла и настройке автоматики особенно тщательно должен быть выбран воздушный режим топки во избежание появления при эксплуатации химического недожога, так как наличие последнего приводит к отложению сажи на поверхностях нагрева, очистка которых крайне трудна. Периодически следует производить полный анализ продуктов горения и следить за изменением температуры уходящих газов. Повышение температуры уходящих газов после пуска котла указывает на загрязнение поверхности нагрева.

Вертикально-водотрубные котлы, выпускаемые в настоящее время промышленностью, имеют горизонтальную или вертикальную ориентацию поверхностей нагрева. Из старых типов котлов горизонтальной ориентации в большом количестве эксплуатируются котлы ДКВР Бийского котельного завода. Котлы ДКВР были разработаны для сжигания твердого топлива, но впоследствии были приспособлены для сжигания жидкого и газообразного топлив.

Опыт эксплуатации и обследование котлов ДКВР, произведенное ЦКТИ, показали, что основными недостатками в их работе являются: значительные присосы воздуха в газоход конвективных пучков (в тяжелой обмуровке AaK=0,4-f-0,9; а в облегченной с металлической обшивкой Дак = 0,2-т-0,5) и особенно в газоход чугунных водяных экономайзеров; недостаточная степень заводской готовности; длительные сроки монтажа; более низкие эксплуатационные к. п. д. по сравнению с расчетными. Пережог топлива вследствие присосов воздуха оценивается от 2 до 7%. Поэтому при эксплуатации котлов ДКВР необходимо систематически устранять неплотности, появляющиеся в месте изоляции верхнего барабана.

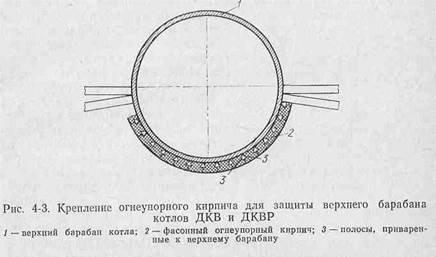

При работе на газе и мазуте котлов ДКВР часть верхнего барабана, расположенная в топочной камере, должна быть защищена от излучения. Опыт эксплуатации показал, что защита барабана посредством торкрета непрочна и в течение одного-двух месяцев разрушается. Более надежно защищать барабан

фасонным огнеупорным кирпичом. Конструкция крепления огнеупорного кирпича показана на рис. 4-3.

В связи с указанными недостатками котлов типа ДКВР ЦКТИ совместно с БиКЗ для сжигания газа и мазута разработал газомазутные котлы типа ДЕ, а для сжигания твердого топлива на базе котлов ДКВР — котельные агрегаты типа КЕ. Котлы типа ДЕ и КЕ поставляются в полной заводской готовности.

Котлы типа ДЕ имеют ряд конструктивных особенностей: верхний и нижний барабаны одинаковой длины; от конвектив-

ного пучка топочная камера отделяется газоплотной перегородкой; трубы перегородки и правого бокового экрана, покрывающего также под и потолок топки, вводятся непосредственно в верхний и нижний барабаны; концы труб заднего и фронтового экрана привариваются к верхней и нижней ветвям С-об-разных коллекторов; все экраны топочной камеры и перегородка, отделяющая топку от конвективного газохода, выполнены из труб, между которыми вварены пррставки, обеспечивающие необходимую плотность; обмуровка котла выполнена из плит, которые снаружи имеют обшивку толщиной около 1 мм.

При эксплуатации котлов горизонтальной ориентации, имеющих нижние раздающие и верхние собирающие коллекторы, следует осуществлять тщательный контроль над состоянием труб экранных поверхностей нагрева, так как в них циркуляция пароводяной эмульсии менее надежна. Для повышения надежности циркуляции в этих котлах предусмотрена установка рециркуляционных труб (например, у котла ДКВР-20). Рециркуляционными называют опускные необогреваемые трубы, соединяющие верхний коллектор контура с нижним.

|

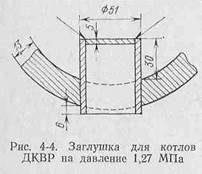

В ходе эксплуатации котельного агрегата возможен выход из строя отдельных труб поверхности нагрева. В этом случае временно, до замены труб, ставится заглушка. Для котлов, работающих при давлении до 1,27 МПа, рекомендуется применять заглушку, показанную на рис. 4-4. Заглушка состоит из двух частей: патрубка, вырезанного из трубы, и донышка. Патрубок завальцовывается в отверстие, а затем со стороны внутренней поверхности барабана приваривается или устанавливается на резьбе донышко. При приварке донышка не допускается прогрев вальцовочного соединения во избежание нарушения его плотности.

При пуске и работе котлов ДКВР и КЕ необходимо следить за тепловым расширением передних концов камер боковых экранов и заднего днища нижнего барабана, на которых обычно устанавливают реперы.

Надежность работы котлов горизонтальной ориентации в значительной мере зависит от режима растопки. Для сокращения времени растопки и уменьшения разности температуры воды в этих котлах следует пользоваться устройством для подогрева воды в нижнем барабане. Для этого от работающих котлов через подводящий паропровод в нижний барабан подают перед пуском топки пар. Рекомендуется производить подогрев воды в котле до температуры 90—100 °С. Паровой обогрев нижнего барабана прекращают при достижении давления в котле, равного 0,75 давления греющего пара, и после этого пускают топку, растапливая ее при огневом подогреве. Подъем давления на котлах горизонтальной ориентации, рассчитанных на давление 1,27 МПа, ведут так, чтобы через 1,5 ч после растопки давление в барабане составляло 0,1 МПа, еще через 2,5 ч составляло 0,4—0,5 МПа и через 3 ч — 1,27 МПа.

В настоящее время Белгородский завод энергетического машиностроения (БЗЭМ) выпускает много модификаций котельных агрегатов вертикальной ориентации производительностью до 75 т/ч с давлением 1,4—4,0 МПа. Все котлы вертикальной ориентации имеют П-образную компоновку поверхностей нагрева и сплошное экранирование топочной камеры. Котлоагрегаты достаточно надежны в эксплуатации и имеют высокую ремонтоспособность. Основным недостатком котлов в эксплуатации являются повышенные присосы холодного воздуха в газоходы от топки до последней поверхности нагрева (Аа=0,25 ^0,35).

При сжигании твердого топлива с большим содержанием золы необходимо следить за износом поверхности нагрева

котла. Золовой износ зависит от скорости продуктов горения и концентрации золы и уноса. Особенно опасны повышенные местные скорости и концентрации, которые наблюдаются в газовых коридорах между стенками газохода и трубами, а также в местах разверки отдельных труб и змеевиков (нарушение креплений и появление различных зазоров между трубами и змеевиками для прохода продуктов горения). Большему износу подвержены также трубы, расположенные вблизи неплотностей в газовых перегородках и в зоне поворота продуктов горения.

При эксплуатации любых котельных агрегатов инженерно-технический персонал должен уделять особое внимание своевременному выявлению повреждений труб поверхности нагрева. При образовании в трубах котла, и особенно пароперегревателя, свищей выходящие из них с большой скоростью пар и вода, перемешиваясь с золой, интенсивно разрушают соседние трубы. Появление свищей опасно и при сжигании мазута.

Неплотности в трубах поверхности нагрева котла, пароперегревателя и водяного экономайзера можно выявить по шуму в газоходах, снижению уровня воды в барабане котла, расхождению показаний паромера и водомера, появлению воды в шлаковых и золовых бункерах. В течение смены необходимо не менее двух раз произвести обход котла, просматривая через гляделки состояние поверхности нагрева, прослушивая топку, газоход пароперегревателя, газоходы котла и водяного экономайзера.

Выход из строя труб поверхности нагрева паровых котлов наблюдается также из-за нарушения циркуляции воды. Поэтому в эксплуатации для повышения надежности циркуляции необходимо следить за поддержанием правильного режима горения, обеспечивать равномерное питание котла водой, не допускать резких колебаний давления пара и уровня воды в барабане котла, не допускать зашлаковывания поверхности нагрева, следить за чистотой внутренней поверхности труб, контролировать плотность продувочной арматуры.

Под правильным режимом горения понимается отсутствие тепловых перекосов в работе топки и первых газоходов котла, а также удара факела в экраны и обмуровку, окончание процесса горения в пределах топочной камеры, поддержание оптимального избытка воздуха в топке, отсутствие шлакования, постепенное изменение форсировки в случае необходимости, поддержание оптимальной тонкости пыли и хороший распыл жидкого топлива, равномерное распределение топлива на решетке при слоевом сжигании.

Повышать давление в котле следует постепенно, особенно при малой нагрузке котла, так как при интенсивной форсировке топки заметно увеличивается тепловосприятие экранных труб, а паросодержание возрастает значительно медленнее, ибо часть тепла расходуется на подогрев воды до более высокой темпе-

ратуры насыщения, соответствующей возросшему давлению. Подъем давления следует производить так, чтобы при пониженных нагрузках оно росло примерно со скоростью 400 Па/с, а при номинальных — со скоростью 800 Па/с. При резком сбросе нагрузки следует немедленно уменьшить форсировку топки во избежание перегрева экранных труб из-за ухудшения циркуляции.

При эксплуатации арматуры, установленной на котле, необходимо следить за ее плотностью, отсутствием парения через фланцевые соединения или сальниковое уплотнение, за легкостью хода шпинделя при открывании и закрывании арматуры. Особенно быстро изнашиваются задвижки и вентили, которыми в эксплуатации пользуются для регулирования расхода воды или пара. Перед каждым пуском котельного агрегата вся установленная арматура должна проверяться на легкость хода путем открывания и закрывания ее. При работе котельного агрегата плотность арматуры проверяется ощупыванием трубопровода, который при закрытом положении арматуры должен быть холодным.

При внутреннем осмотре котла инженерно-технический персонал должен обращать внимание на состояние следующих элементов. В барабанах осматриваются внутренние поверхности, сварные и заклепочные швы, концы завальцованных или приваренных труб и штуцеров. Повреждения в заклепочных швах вертикальных водотрубных котлов возникают главным образом в нижних барабанах, в местах сопряжения продольных и поперечных заклепочных швов. Межкристаллитные трещины могут появляться в трубных решетках барабанов, а также в местах ввода питательной воды, фосфатов. Внутренние поверхности котла могут иметь коррозионный износ, главным образом в местах поступления питательной воды, слабой циркуляции воды и в местах отложения шлама.

При осмотре труб проверяются угловые экранные трубы, горизонтальные и слабонаклонные участки кипятильных труб. Наиболее распространенными дефектами экранных и кипятильных труб являются кольцевые и продольные трещины, отдулины, свищи, местное утонение стенок труб и деформация труб из-за отложений накипи или нарушения циркуляции.

У обогреваемых продуктами горения барабанов осматриваются места обогрева, в которых могут образоваться выпучины. Проверяется состояние торкрета, защищающего барабан от перегрева. Образование трещин возможно в сварных швах барабанов и коллекторов.

Наружная поверхность труб осматривается из топки и газоходов. Разрывы, отдулины, прогибы, вырывание труб из трубных решеток чаще всего бывают в первых рядах труб, обращенных в топку. Кроме того, проверяется износ труб под действием золы. Износ труб выявляется с помощью специальных шаблонов.

Весьма важно для промышленных и водогрейных котлоагрегатов осуществлять мероприятия, предотвращающие коррозию внутренних поверхностей нагрева при остановках на короткий или длительный срок. При этом различают следующие случаи:

а) консервацию на срок менее трех суток (при остановке котла без вскрытия барабана) с использованием пара от сепаратора непрерывной продувки или от других котлов;

б) консервацию на срок более трех суток (при остановке котла без вскрытия барабана) путем подключения котла к трубопроводу с обескислороженным конденсатом или питательной водой с давлением 0,3—0,5 МПа;

в) консервацию на любой срок (при остановке котла со вскрытием барабана) с заполнением пароперегревателя конденсатом, содержащим аммиак (концентрация аммиака 500 мг/кг).

Дата добавления: 2019-04-03; просмотров: 2208;