ТОПКИ ДЛЯ СЖИГАНИЯ ГАЗА

В топках промышленных котельных агрегатов широко используется природный газ различных месторождений.

Из многочисленных конструкций газовых горелок для промышленных котельных агрегатов в настоящее время применяются инжекционные горелки полного предварительного смешения, горизонтальные и вертикальные щелевые горелки с принудительной подачей воздуха, комбинированные газомазутные и пылегазовые горелки.

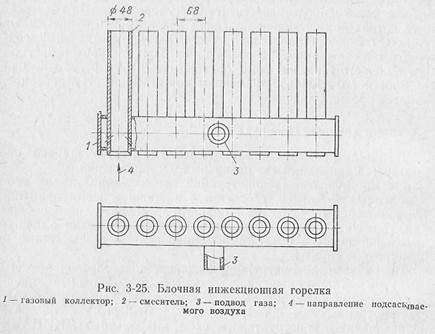

Из различных конструкций инжекционных горелок полного предварительного смешения достаточно эффективными являются блочные инжекционные горелки, разработанные производственно-техническим предприятием «Промэнергогаз» на базе исследований и конструктивных схем, выполненных ЛНИИАКХ (Ленинградский научно-исследовательский институт Академии коммунального хозяйства). На рис. 3-25 показана блочная инжекционная горелка.

При необходимости сохранения твердого топлива в качестве резервного блочные инжекционные горелки рекомендуется устанавливать на боковых стенах топочной камеры. Горелки применяются для котлов производительностью до 10 т/ч. Колосниковая решетка топки при работе на газе во избежание перегрева и присоса воздуха закрывается листовым асбестом и засыпается битым шамотным кирпичом'. Розжиг горелок, производится горящим запальником с тыльной стороны в следующем порядке. После выполнения всех операций по подготовке котла и продувке газопровода подносят горящий запальник к тыльной стороне смесителя горелки и, приоткрыв рабочую задвижку, устанавливают давление газа перед горелкой 2000—3000 Па. Затем, быстро передвигая запальник, поджигают газ в каждом смесителе и сразу же увеличивают давление газа перед горелкой до

5000—6000 Па с таким расчетом, чтобы горящие струйки 1газа из смесителя переместились в туннель горелки. Розжиг, горилки выполняют два человека. Все операции должны быть выполнены быстро и так, чтобы не произошел отрыв пламени от туннеля горелки. Если не удастся по каким-либо причинам быстро Поджечь газ в каждом смесителе, пуск горелки прекращают и после тщательней вентиляции топки в течение 15—20 мин вторично производят зажигание горелки. Следует также немедленно пре-

кратить подачу газа в горелку, если при увеличении давления газа произойдет погасание из-за отрыва пламени от туннеля. Регулирование производительности горелки производится постепенным изменением давления газа перед ней. Горелки устойчиво работают при изменении давления газа в пределах от 5000 до 85 000 Па.,

При эксплуатации топок, оборудованных блочными инжекционными горелками, необходимо следить за состоянием туннелей, своевременно производя их ремонт в случае разрушения. При переходе на резервное твердое топливо туннели всех горелок закладываются огнеупорным кирпичом, а с колосниковой решетки убирается битый шамотный кирпич. Для выполнения этих работ требуется расхолаживание топки.

При работе блочных горелок, как показали испытания, процесс горения заканчивается на расстоянии 18—20 калибров от выходного среза смесителя (за характерный размер принята ши-

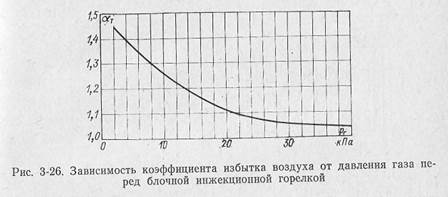

рина огневой щели смесителя), т. е. при принятой в конструкции горелки ширине щели 60 мм длина факела не превышает 1200 мм. Следует учитывать, что горелки работают с низкими коэффициентами избытка воздуха при давлении газа перед горелкой не менее 20 000 Па. Зависимость коэффициента избытка воздуха на выходе из горелки от давления газа перед ней показана на рис. 3-26.

При устойчивом газоснабжении и резервном слоевом способе сжигания твердого топлива для котлоагрегатов производительностью до 20 т/ч применяются горизонтальные щелевые (подовые) горелки.

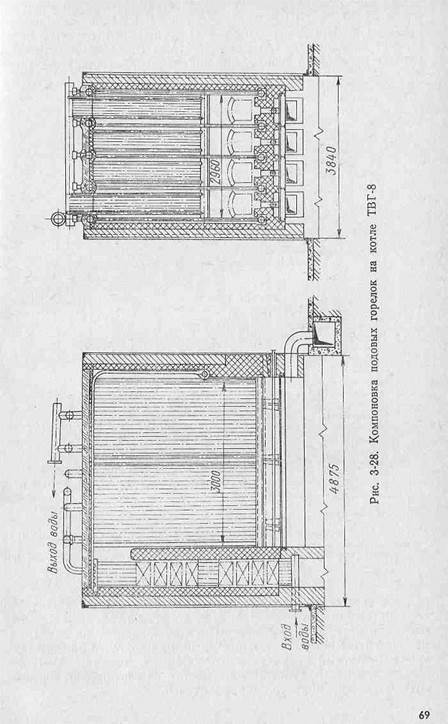

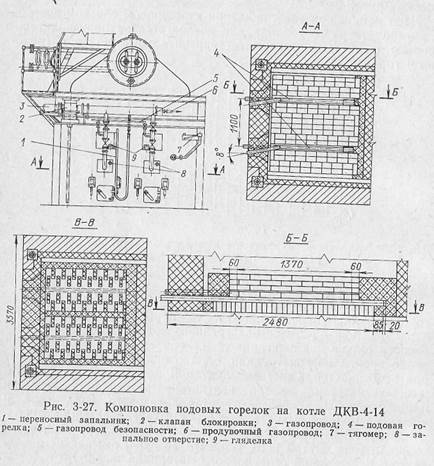

На рис. 3-27 показана установка горизонтальных щелевых горелок в топке переведенного на газ парового котла ДКВ-4-14, а на рис. 3-28 — в топке водогрейного котла ТВГ-8, предназначенного только для сжигания газа. Горизонтальные щелевые горелки просты по конструкции, однако при эксплуатации имеют ряд особенностей. Опыт эксплуатации показал, что при пониженных нагрузках котла вследствие затягивания пламени в щель происходит перегрев металла газового коллектора и преждевременный выход его из строя. Исследованиями установлено, что температура металла газового коллектора зависит от скорости газа внутри него, скорости воздуха, омывающего коллектор, и излучения огнеупорного материала щели. Во избежание перегрева газового коллектора скорость газа в нем должна быть не менее 7—8 м/с при минимальной нагрузке котельного

агрегата.

Диаметр газовыпускных отверстий горизонтальных щелевых горелок должен быть не менее 2 мм, так как при меньшем диаметре наблюдается закоксовывание отверстий плотными отложениями. Существенное влияние на качество работы горелок оказывает равномерность распределения воздуха по длине щели, которое зависит от состояния колосников решетки. Перед установкой горелок и выкладкой пода необходимо проверить состоя-

|

ние колосникового полотна решетки и заменить дефектные колосники.

При эксплуатации топок, оборудованных подовыми горелками, на отдельных установках возникали пульсации пламени и продуктов горения, сопровождавшиеся однотонным гудением либо звуками, напоминающими сильную барабанную дробь.

Описанные явления возникали вследствие вибрационного горения. В основе механизма вибрационного горения лежит взаимодействие зоны горения и потока. Механизм пульсационного горения изучен недостаточно, и в связи с этим ликвидация вибраций в основном осуществляется эмпирически.

Процесс горения при работе подовых горелок заканчивается на расстоянии 17—20 калибров от газовыпускных отверстий. При этом длина факела увеличивается с уменьшением коэффициента избытка воздуха.

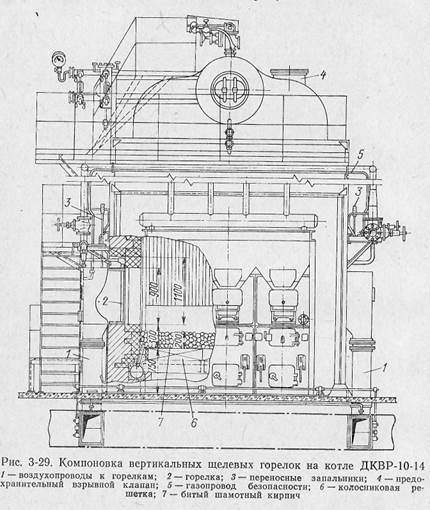

На рис. 3-29 показана установка вертикальных щелевых горелок на котле ДКВР-10-14. Установка горелок 'на боковых стенах топочной камеры позволяет осуществить переход на резервное твердое топливо без демонтажа горелочных устройств, Однако  переход на твердое топливо требует закладки щелей горелок, открытия амбразур забрасывателей, снятия защитного слоя битого шамотного кирпича с колосниковой решетки. Эти операции могут быть выполнены без расхолаживания котла, однако требуют не менее четырех часов при хорошей организации работ. Обратный переход на газообразное топливо возможен только при расхолаживании котла, так как необходимо выполнить закладку амбразур забрасывателей.

переход на твердое топливо требует закладки щелей горелок, открытия амбразур забрасывателей, снятия защитного слоя битого шамотного кирпича с колосниковой решетки. Эти операции могут быть выполнены без расхолаживания котла, однако требуют не менее четырех часов при хорошей организации работ. Обратный переход на газообразное топливо возможен только при расхолаживании котла, так как необходимо выполнить закладку амбразур забрасывателей.

Опыт эксплуатации и испытания вертикальных щелевых горелок показали, что они устойчиво работают в диапазоне изменения давления газа от 2500 до 35 000 Па, выдавая факел длиной около 20 калибров от газовыпускных отверстий.

При эксплуатации горелки необходимо следить за состоянием щелей, выполненных из огнеупорного кирпича, не допуская их разрушения. При пониженных нагрузках котла допу-

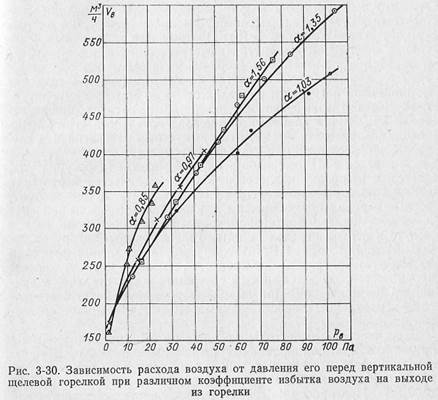

стима работа на двух противоположных горелках, расположенных ближе к фронту котла. Следует учитывать, что вертикальные щелевые горелки имеют небольшое сопротивление по воздушной стороне, поэтому для контроля давления воздуха необходимо устанавливать перед ними наклонные тягонапоромеры. На рис. 3-30 приведена зависимость расхода воздуха от его давления перед горелкой при различном коэффициенте избытка воздуха.

При резервном жидком топливе наиболее распространены комбинированные газомазутные горелки типов ГМГ, НГМГ (рис. 3-17, 3-15) и РГМГ (рис. 3-19). Газовая часть горелок

|

|

ГМГ и НГМГ включает в себя газовыпускные отверстия, расположенные на торцевой части газового ствола. У горелок РГМГ газовыпускные отверстия расположены в газораздающем коллекторе, имеющем форму кольца.

При работе на газе вентилятор распыливающего (первичного) .воздуха у горелок типа НГМГ отключается и в канал первичного воздуха подается воздух из основного воздухопровода для охлаждения мазутной форсунки. Опыт эксплуатации показал, что при работе на мазуте возможно закоксовывание газовыпускных отверстий, особенно при неправильной установке мазутного ствола (см. рис. 3-16). Поэтому при наладочных испытаниях необходимо уточнять диаметр газовыпускных отверстий в зависимости от теплоты сгорания газа. При подборе отверстий их диаметр рассчитывается на скорость выхода газа при номинальной нагрузке в пределах от 60 до 90 м/с. Температуру газа перед газовыпускными отверстиями следует принимать около 50 °С. При плановых остановках котельного агрегата необходимо проверять диаметр газовыпускных отверстий и в случае их закоксовывания производить прочистку.

У горелок ГМГ при работе на газе мазутная форсунка удаляется, и в горелку подается небольшое количество первичного воздуха во избежание перегрева его завихрителя. Все рассмотренные горелки предназначены для раздельного сжигания газа и мазута. Однако кратковременная работа горелок на газе и мазуте в период перехода с одного вида топлива на другое допускается. В горелках РГМГ для удобства удаления форсунки из воздушного короба она крепится к кольцу-раме двухосным кронштейном, позволяющим ей совершать поступательное и вращательное движения. При выводе форсунки из воздушного короба центральное отверстие закрывается специальными захлопками.

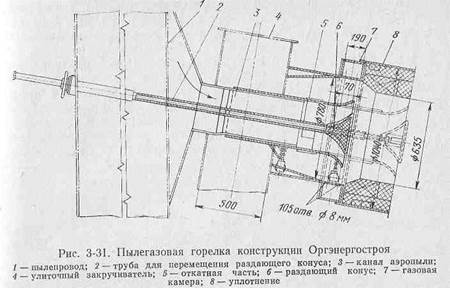

При переводе пылеугольных топок на сжигание газа обычно применяются комбинированные пылегазовые горелки. В качестве примера пылегазовых горелок на рис. 3-31 показана горелка конструкции Оргэнергостроя с расходом природного газа 2000 м3/ч. При работе на газе подвижная часть телескопической трубы с чугунным насадком и конусом убирается внутрь горелки.

Опыт эксплуатации показал, что у горелки с периферийной выдачей газа в закрученный поток воздуха наблюдается нарушение плотности сочленения с обмуровкой топочной камеры. В результате воздействия газовоздушного потока на стенки амбразуры он через неплотности швов кирпичной кладки проникает в обмуровку. Если газовоздушная смесь попадает в топку и сгорает в ней, это не опасно, но возможно выбивание газовоздушной смеси в помещение цеха и загазовывание его. Для ликвидации утечек газа рекомендуется применять уплотнение в виде металлического кольца, которое закладывается в обмуровку (8 на рис. 3-31).

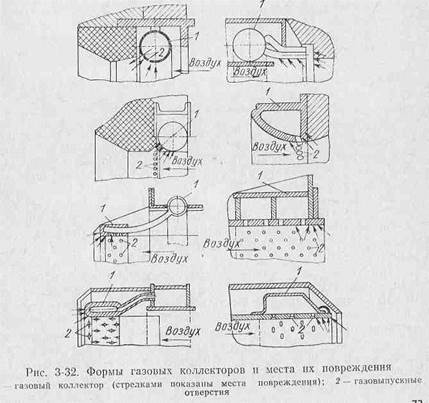

При эксплуатации горелок наблюдается также повреждение газовых коллекторов и оплавление амбразур. На' рис. 3-32 показаны различные формы применяемых газовых коллекторов и наиболее характерные места их повреждений.

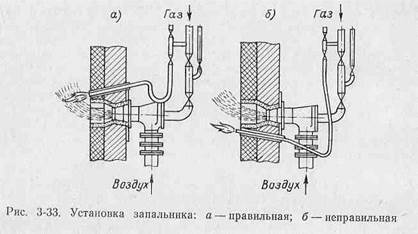

Надежность розжига газовых горелок с „принудительной подачей воздуха зависит главным образом от положения запальника по отношению к амбразуре горелки и от плотности шиберов, регулирующих подачу воздуха в горелку. Розжиг каждой из установленных горелок должен производиться от индивидуального запальника, устанавливаемого в запальное отверстие. Устойчивость пламени запальника зависит от разрежения

в топке и плотности шибера, регулирующего подачу воздуха в горелку. В связи с этим перед вводом запальника в топку необходимо плотно закрыть шибер, регулирующий подачу воздуха, и отрегулировать разрежение в верхней части топки, которое должно составлять 20—30 Па. При высокой топке разрежение в ее верхней части перед розжигом горелки следует снизить до 10 Па, так как при этом разрежение в зоне горелки достигает 70—90 Па. Пламя запальника должно располагаться в непосредственной близости от амбразуры и над ней, как показано на рис. 3-33, а.

При устойчивой работе запальника подача газа в горелку производится плавно, так, чтобы давление газа не превышало 10—15 % номинального. Воспламенение газа, выходящего из горелки, должно происходить немедленно. Если газ, выходящий из горелки, сразу же не воспламенится, необходимо быстро закрыть подачу газа к горелке, удалить из топки запальник и провентилировать в течение 10—15 минут топочную камеру. Повторный розжиг горелки разрешается только после устранения причин, воспрепятствовавших ее нормальному пуску.

При внесении запальника в топку и розжиге горелки необходимо соблюдать осторожность, находясь в стороне от запального отверстия. После воспламенения газа, выходящего из горелки, производят подачу воздуха с таким расчетом, чтобы светимость пламени уменьшилась,, но не произошло отрыва его от горелки. Для повышения производительности горелки сначала увеличивают на 10—15 % давление газа, а затем соответственно давление воздуха, восстанавливая прежнее разрежение в топке. При устойчивой работе первой горелки приступают последовательно к розжигу остальных горелок.

Отключение горелок производится поочередно. Для этого постепенно ступенями сначала уменьшают расход воздуха, идущего к горелке, а затем давление газа при соответствующем восстановлении разрежения в топке. После достижения минимального давления газа, при котором горелка работает устойчиво, сначала полностью закрывают подачу газа, а затем подачу воздуха.

При растопке очередность зажигания горелок выбирается с таким расчетом, чтобы обеспечить равномерное распределение температур в объеме топочной камеры. Так, например, при установке четырех вертикальных щелевых горелок на боковых стенках топочной камеры после зажигания первой горелки следует разжечь горелку на противоположной стене. Прогрев топки вплоть до включения котла в паровую магистраль лучше производить на двух горелках во избежание ускоренной форсировки топки.

Регулирование форсировки топки производится изменением давления газа и воздуха перед всеми установленными горелками при поддержании постоянного разрежения в верхней части топочной камеры. При этом в топках с общей подачей воздуха ко всем горелкам (например, топки с подовыми горелками) необходимо следить, чтобы факелы, выходящие из каждой щели, были примерно одинаковыми.

Регулировать форсировку топки отключением отдельных горелок следует только при крайней необходимости и только в том случае, когда они имеют индивидуальную регулировку воздуха.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Как производится изменение форсировки топки?

2. Как контролируется воздушный режим топки?

3 Как устроен пневмомеханический забрасыватель топок ПМЗ-РПК, ПМЗ-ЧЦР и ПМЗ-ЛЦР?

4. В чем заключается подготовка топки ПМЗ-РПК к первичному пуску?

5. Как производится растопка топки ПМЗ-РПК?

6. В чем заключается обслуживание топок ПМЗ-РПК и ПМЗ-ЛЦР?

7. Каковы устройство и основные правила эксплуатации топок скоростного горения ЦКТЙ системы В. В. Померанцева?

8. Какие факторы влияют на производительность шахтных мельниц?

9. Как определяется тонкость пыли?

|

10. Какие основные правила необходимо соблюдать при эксплуатации шахтно-мельничных топок?

11. Какие факторы влияют на экономичность работы шахтно-мельничных топок?

12. Какие конструкции амбразур применяются у шахтно-мельничных топок?

13. Каковы основные правила эксплуатации пневматических топок ЦКТИ системы А. А. Шершлева?

14. Как устроены мазутные форсунки горелок типа НГМГ и ГМГ?

15. Как устроена ротационная форсунка?

16. Каковы основные правила эксплуатации топок для сжигания жидкого топлива?

17. Каковы основные правила эксплуатации топок, оборудованных блочными инжекционными горелками?

18. Каковы основные правила эксплуатации газомазутных горелок типа ГМГ и НГМГ?

ГЛАВА ЧЕТВЕРТАЯ

Дата добавления: 2019-04-03; просмотров: 971;