КОНТРОЛЬ ПРОЦЕССА ГОРЕНИЯ

Процесс горения в значительной мере определяет надежность и экономичность работы всего котельного агрегата. Одной из важнейших задач при эксплуатации топки является регулирование процесса горения, обеспечивающего поддержание заданной мощности и экономичность работы агрегата.

Изменение форсировки топки связано с изменением расхода пара и достигается регулированием количества подаваемого в топку топлива и воздуха при поддержании постоянным разрежения в верхней части топочной камеры. Регулирование количества поступающего топлива осуществляется изменением производительности питателя топлива, скорости движения цепной решетки, давления мазута или газа перед горелками, числа работающих горелок. Подачу воздуха во всех случаях целесообразно регулировать изменением положения лопаток направляющего аппарата, устанавливаемого перед дутьевым вентилятором. Изменение форсировки топки следует производить постепенно, визуально контролируя процесс горения.

Одной из важнейших характеристик, определяющих экономичность процесса горения при сжигании любых топлив в различных топочных устройствах, является коэффициент избытка воздуха. В процессе эксплуатации необходимо поддерживать при различных форсировках топки оптимальный (наивыгодный) коэффициент избытка воздуха. Оптимальным коэффициентом избытка воздуха называется такой, при котором сумма потерь теплоты с уходящими газами и потерь от химической и механической неполноты горения минимальна.

Обычно для каждой топки, работающей на определенном топливе, оптимальный коэффициент избытка воздуха выявляется специальными испытаниями. Значение оптимального коэффициента избытка воздуха, полученное в результате испытаний, указывается в режимной карте для различных форсировок топки (нагрузок котлоагрегата).

В процессе эксплуатации следует не только поддерживать оптимальным коэффициент избытка воздуха, но и периодически проверять его значение. Определение коэффициента избытка воздуха наиболее просто и точно производится по составу продуктов сгорания.

Для точного определения коэффициента избытка воздуха необходим полный анализ продуктов сгорания с определением содержания RO2, (суммарное содержание СО2 и SO2), О2, СО, СН4 и Н2. При небольшом содержании азота в топливе (N2p<

<3%) коэффициент избытка воздуха подсчитывается по азотной формуле

где N2, О2, СО, Н2, СН4 — содержание азота, кислорода, окиси углерода, водорода и метана в сухих продуктах сгорания, % объема.

Полный анализ продуктов сгорания ввиду его сложности применяется только при испытании котлоагрегатов. Для оперативного контроля качества процесса горения применяется упрощенный анализ. При упрощенном анализе продуктов сгорания для подсчета коэффициента избытка воздуха пользуются приближенными формулами: углекислотной

или кислородной

где R02макс— характеристика горючей массы топлива, представляющая собой максимальное содержание RO2 при полном сгорании топлива в теоретических условиях, т. е. при a=1; RO2 — объемное содержание трехатомных газов СО2 и SO2 в сухих продуктах сгорания, %; О2 — объемное содержание кислорода в сухих продуктах сгорания, %.

Углекислотная и кислородная формулы могут быть использованы без существенной погрешности только при отсутствии потерь или при незначительных потерях теплоты от химической неполноты горения (не более 1 %). Кроме того, углекислотная формула имеет еще одно ограничение: она пригодна при неизменном известном составе сжигаемого топлива. Это обусловлено тем, что изменение состава топлива заметно влияет на значение RO2MaKс. Поэтому при контроле коэффициента избытка воздуха рекомендуется пользоваться кислородной формулой с анализом продуктов сгорания на содержание О2-

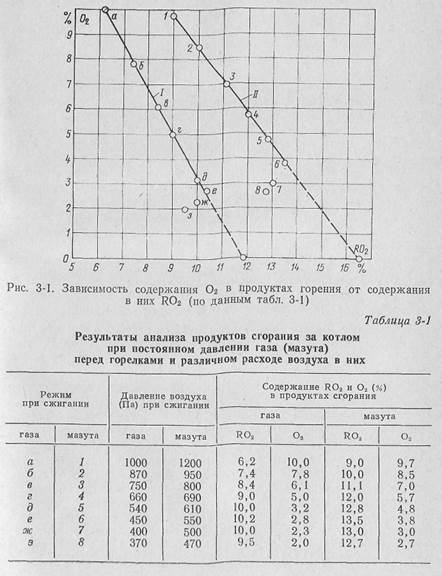

Однако во всех случаях следует периодически проверять отсутствие химической неполноты горения и значение RO2Maкс. Это в условиях эксплуатации, например при сжигании газа или мазута, производится в следующем порядке: 1) устанавливается номинальное давление газа или мазута перед всеми горелками котла; 2) устанавливается одинаковое максимальное давление воздуха перед всеми горелками с таким расчетом, чтобы процесс горения был устойчив; 3) при постоянном разрежении в верхней части топочной камеры (не менее 10 и не более 30 Па) производится анализ продуктов сгорания с определением содержания R02 и 02; 4) снижается давление воздуха перед

всеми горелками примерно на 10—15 % по сравнению с установленным сначала и производится (возможно ближе к выходному сечению топочной камеры) анализ продуктов сгорания на R02 и 02; содержание 02 в продуктах сгорания доводится до 1 —2 % •

Результаты измерений во всех режимах (всего следует проверить 6—10 режимов) сводятся в табл. 3-1. По данным таблицы строится зависимость содержания 02 от содержания R02, показанная на рис. 3-1. Все точки, характеризующие режимы,

содержания 02 от содержания RO2 указывает на появление химической неполноты горения (точки ж, з на прямой I. и точки 7, 8 на прямой //). Для определения R02MaKC следует прямые I и II продолжить до пересечения с осью абсцисс и прочитать на ней значения R02MaKC. В рассматриваемом примере для газа R02MaKC=H,8 %, а для мазута R02MaKC= 16,5 %•

При сжигании газа и мазута, как показали многочисленные испытания, оптимальный коэффициент избытка воздуха соответствует его минимальному значению, при котором отсутствует потеря теплоты от химической неполноты горения. Следовательно, для рассматриваемого примера оптимальный коэффициент избытка воздуха при сжигании газа а= 1,16 (точка е) и при сжигании мазута а = 1,22 (точка 6).

При работе котлоагрегата с пониженными нагрузками оптимальный коэффициент избытка воздуха увеличивается. В связи с этим необходимо определять оптимальный коэффициент избытка воздуха для характерных нагрузок агрегата. Рекомендуется определять его для четырех нагрузок котлоагрегата: номинальной, 75 % и 50% номинальной, а также минимальной, при которой топка еще работает устойчиво и происходит надежная циркуляция воды в котле.

При сжигании твердого топлива в слоевых топках следует не реже одного раза в смену проверять содержание горючих в шлаке и уносе, отобранном из золоуловителя, а при сжигании в пылеугольных топках — содержание горючих только в уносе. Для этого каждый час в течение смены отбирают определенные порции шлака и уноса и в конце смены производят их обработку с последующим отбором пробы для лабораторного анализа (методика обработки и отбора проб описана в §10-4).

Дата добавления: 2019-04-03; просмотров: 2583;