ВОДНЫЙ РЕЖИМ И СЕПАРАЦИЯ ПАРА

В соответствии с требованием правил Госгортехнадзора водный режим должен обеспечивать работу котла и питательного тракта без повреждений их элементов вследствие отложений накипи и шлама, повышения относительной щелочности котловой воды до опасных пределов или в результате коррозии металла. Все котельные агрегаты производительностью 0,7 т/ч и более должны быть оборудованы установками для докотловой обработки воды. Котельный агрегат производительностью 0,7 т/ч и более в период временной эксплуатации должен пройти теплохимические испытания, целью которых является установление предельных норм качества котловой воды, режима продувок, а также объема и периодичности химических анализов. Поддержание заданного солесодержания котловой воды достигается непрерывной продувкой. Удаление шлама из нижних точек котла производится периодической продувкой.

С непрерывной продувкой теряется значительное количество тепла. При Давлении пара 1,0—1,3 МПа каждый процент продувки, теплота которой не используется, увеличивает расход

топлива примерно на 0,3%. В отдельных котельных продувка доходит до 10%, следовательно, при отсутствии утилизации теплоты продувочной воды перерасход топлива может достигать 3%. Однако следует учитывать, что использование тепла продувочной воды не освобождает персонал от необходимости снижения продувки, так как котловая вода имеет более высокий тепловой потенциал по сравнению с водой, используемой в сепараторе продувки. Опыт эксплуатации показал, что иногда наблюдаются повышенные потери тепла из-за самопродувки (неплотности продувочной арматуры) и отсутствия регулировки расхода продувочной воды.

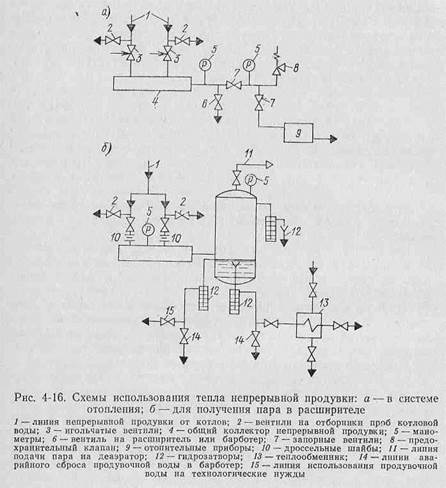

Использование тепла непрерывной продувки возможно в системе отопления, в водяных тепловых сетях для подпитки или в специально устанавливаемых сепараторах для получения вторичного пара. На рис. 4-16 показаны схемы использования тепла непрерывной продувки. Для регулирования непрерывной продувки устанавливаются специальные вентили (игольчатые или скальчатые — рис. 4-16, а) или набор дроссельных шайб (рис. 4-16,6). Манометр 5 позволяет ориентировочно судить о расходе продувочной воды, если предварительно снята тарировочная кривая зависимости массового расхода от давления.

Периодическая продувка котла и камер экранов производится по указанию химической лаборатории, но-не реже одного раза за смену, в присутствии начальника смены или старшего машиниста. Перед такой продувкой следует убедиться в исправной работе питательных насосов, в наличии воды в питательных баках, предупредить персонал, обслуживающий и ремонтирующий другие котлы, подпитать котел до верхнего уровня по водоуказательному стеклу, снизить нагрузку котла.

Продувка производится в следующем порядке:

а) открывается вентиль второй от барабана или коллектора

по, ходу воды, а затем первый, и производится продувка;

б) во время продувки устанавливается непрерывный контроль по водоуказательному стеклу над уровнем воды в бара

бане котла;

в) при гидравлических ударах в продувочном трубопроводе

немедленно прикрывается продувочный вентиль до прекращения стука в трубопроводе, затем вентиль снова постепенно открывается;

г) продувка немедленно прекращается при приближении

воды в барабане к низшему уровню по водоуказательному стеклу;

д) прекращение продувки осуществляется путем закрытия

первого от барабана или от коллектора вентиля, а затем второго;

е) проверка плотности продувочных вентилей производится

путем ощупывания продувочного трубопровода, который через

некоторое время подле продувки должен быть холодным;

|

ж) при обнаружений неплотностей в продувочных вентилях усиливают питание котла водой и повторно в указанном порядке открывают и закрывают вентили (при значительном пропуске воды продувочной арматурой котел останавливают);

з) открывание и закрывание продувочной арматуры производят в рукавицах, очках и плотной спецодежде (запрещается пользоваться рычагами для увеличения усилия на штурвал арматуры);

и) время начала и окончания продувки фиксируется в вахтенном журнале.

При аварийных ситуациях в котельном цехе продувка запрещена. Если во время продувки происходит авария, то про-

дувку немедленно прекращают. Исключением является переполнение котла водой, при которой, наоборот, продувку следует увеличить.

Для предотвращения накипи на внутренних поверхностях непосредственно в барабан каждого котла вводят тринатрийфосфат, поддерживая в котловой воде избыток Р04_3 от 5 до 15 мг/кг в котлах без ступенчатого испарения. Для котлов со ступенчатым испарением избыток РO 4-3в чистовом отсеке тоже должен быть не менее 5 мг/кг. Химической лабораторией содержание РO 4-3уточняется в каждом конкретном случае.

Перед переводом на фосфатный режим котел останавливают для очистки от накипи и производят его промывку во избежание засорения продувочной арматуры и коллекторов экранов. При вводе фосфатов устанавливают тщательный контроль над содержанием шлама в продувочной воде. По результатам этого контроля химическая лаборатория устанавливает режим периодических продувок. При недостаточной продувке имеется опасность накопления шлама в коллекторах и трубах, которое может привести к нарушению циркуляции и выводу из строя экранных и кипятильных труб. Избыток фосфатов может привести к вспениванию котловой воды, поэтому при ступенчатом испарении избыток РО4-3 в соленом отсеке не должен превышать 75 мг/кг. При эксплуатации котлов имели место неполадки в их работе вследствие вспенивания при фосфатировании котловой воды и жесткости питательной воды

более 0,035 мг/л.

Во избежание межкристаллитной коррозии относительная щелочность котловой воды не должна быть больше 20 %. Правилами Госгортехнадзора в паровых котлах со сварными барабанами допускается повышение относительной щелочности сверх указанного предела при условии принятия специальных мер против межкристаллитной коррозии.

Потери с продувочной водой зависят от качества питательной воды. Правила Госгортехнадзора для котлов с естественной циркуляцией производительностью 0,7 т/ч и выше при давлении до -3,82 МПа устанавливают максимальную предельную жесткость питательной воды:

| 500 мкг • экв/кг (0,25 ммоль/кг) 30 мкг • экв/кг (0,015 ммоль/кг) 20 мкг • экв/кг (0,01 ммоль/кг) 15 мкг • экв/кг (0,0075 ммоль/кг) |

Для газотрубных и жаротрубных кот

лов, работающих на твердом топ

ливе ..........................................................

То же, на газообразном или жидком

топливе ..................................................

Для водотрубных котлов с рабочим

давлением до 1,27 МПа...........................

То же, с рабочим давлением выше

1,27 МПа до 3,82 МПа ..........................

В водогрейных котлах вследствие отсутствия кипения воды опасными являются лишь отложения солей временной жесткости на внутренней поверхности труб. При этом водный

режим теплофикационных систем определяется главным образом качеством подпиточной воды. Правилами Госгсгртехнадзора установлена предельная карбонатная жесткость подпиточной воды 700 мкг'экв/кг (0,35 ммоль/кг), при полном отсутствии свободной углекислоты. В теплофикационных системах с закрытым водоразбором сетевая вода имеет более высокую жесткость, чем подпиточная. Это происходит из-за того, что после ремонта отдельных участков их гидравлическое испытание производится сырой водой. Во избежание попадания сырой воды в теплосеть вода после опрессовки дымовых систем должна сбрасываться в канализацию. Попадание сырой воды в теплосеть возможно также при появлении неплотности в водоводяных абонентских теплообменниках, у которых давление подогреваемой водопроводной воды выше давления греющей сетевой воды. В эксплуатации необходимо следить, чтобы давление сетевой воды в теплообменниках было выше давления водопроводной воды.

В открытых системах теплоснабжения с непосредственным водоразбором подпитка доходит до 25 % общего расхода воды в теплосети. Поэтому в таких системах' жесткость сетевой и подпиточной воды практически одинакова.

Во избежание кислородной коррозии питательная вода паровых котлов с давлением до 3,82 МПа с чугунными экономайзерами или без них не должна содержать растворенного кислорода более 100 мкг/кг, а со стальными экономайзерами — более 30 мкг/кг. Подпиточная вода для водогрейных котлов не должна содержать растворенного кислорода более 50 мкг/кг. Для предотвращения попадания кислорода в теплосеть необходимо следить, чтобы сырая вода после гидравлических испытаний сбрасывалась в канализацию.

Для поддержания указанных выше норм содержания кислорода в питательной и подпиточной воде устанавливается строгий контроль режима работы деаэрационных установок. Опыт эксплуатации показал, что наиболее эффективная работа деаэраторов атмосферного типа обеспечивается при поддержании в них избыточного давления в пределах 0,020—0,025 МПа, что соответствует температуре 103—104 °С. Весьма существенно для эффективного удаления кислорода поддерживать соответствие между расходом пара и фактически требуемой тепловой и гидравлической нагрузкой деаэратора. Это может обеспечиваться только при условии равномерной подачи всех потоков воды. Так, например, конденсат из сборных баков следует перекачивать непрерывно, а не периодически. Питание котлов водой также следует производить при непрерывной работе питательных насосов, а не периодическим включением их в работу, как это часто практикуется в промышленных котельных. Значительное улучшение в работе деаэраторов достигается при смешивании потоков воды с различной температурой перед входом в колонку деаэратора.

Для снижения влажности насыщенного пара (отделения от него капелек и пленок котловой воды) применяются сепарационные устройства. Солесодержание пара, выдаваемого котлом, зависит от количества и состава сухого остатка котловой воды, режима эксплуатации, конструкции и качества монтажа паро-сепарационных устройств. Существенное влияние на качество пара оказывает резкое увеличение паропроизводительности котла и снижение давления, а также фактический уровень воды в барабане и его постоянство. Увеличение паровой нагрузки и снижение давления приводят к повышению удельного напряжения парового объема барабанов, выдающих пар, вследствие увеличения паросодержания в толще котловой воды, ее набухания и уменьшения высоты парового объема барабанов. Повышение уровня воды в барабане, даже кратковременное, непосредственно влияет на увеличение парового напряжения барабанов, выдающих пар. Практика эксплуатации показала, что при удельных напряжениях парового объема барабанов более 1000 м3/(м3-ч) и высоте парового объема менее 600 мм трудно получить пар удовлетворительного качества. Для многих котлов снижение нормального уровня воды в барабане котла всего на 50 мм позволило повысить их паропроизводительность на 10—20 % без ухудшения качества пара. Только равномерное питание котла водой способно обеспечить непрерывное получение пара требуемого качества.

Качество работы сепарационных устройств в значительной мере зависит от плотности сборки коробов для сбора пароводяной смеси и плотности отбойно-распределительных устройств. Проверка плотности сочленений отдельных элементов производится на просвет при помощи переносной лампочки напряжением не более 12 В, а также опрессовкой водой либо под напором, либо путем заливки ее в короба и циклоны.

Значительное уменьшение продувки без ухудшения качества пара достигается применением ступенчатого испарения, предложенного советским ученым Э. Й. Ромом. Конструктивно ступенчатое испарение выполняется с односторонним или двусторонним расположением солевых отсеков. Солевые отсеки могут быть устроены либо внутри барабана котла, либо с использованием выносных циклонов.

При устройстве солевых отсеков внутри барабана котла возможно попадание воды из них в чистый отсек из-за неплотности перегородок, ценообразования в солевых отсеках, обратного тока воды через водоперепускную трубу между отсеками. Периодически при остановке котла на ремонт следует производить осмотр внутрибарабанных сепарационных устройств. Осмотр производится до чистки барабана и, если это возможно, до разборки сепарационных устройств.

При осмотре чистого отсека проверяют: прочность крепления и отсутствие прогиба листов пароприемного потолка, целость листов погруженного или щелевого листа, отсутствие заноса

шламом отверстия в устройстве для распределения питательной воды, плотность фланцевых соединений. При осмотре солевого отсека проверяют: прочность установки циклонов, плотность соединений подводящих коробов с циклонами, прочность установки съемных коробов, отсутствие неплотностей в направляющих коробах солевого отсека, обращенных тыльной стороной в чистый отсек.

При осмотре необходимо внимательно разобраться в шламовых следах на внутренней поверхности барабана. Расположение шламовых следов позволяет выявить фактический уровень воды в отсеках барабана, а также дефекты сборки сепарационного устройства. Обычно около места прорыва струи на стенке барабана или на поверхности сепарационного элемента наблюдаются шламовые узоры в виде подтеков или вееров. Особенно хорошо заметны прорывы питательной воды в полость солевого отсека по характерным белесоватым подтекам. После осмотра шламовых следов проверяют состояние перегородок, разделяющих отсеки. Опыт эксплуатации показал, что сварные швы часто трескаются. Особенно ненадежны сварные швы и фланцевые соединения, на которые льется питательная вода, имеющая температуру, меньшую, чем температура насыщения.

4-7. ОЧИСТКА ПОВЕРХНОСТЕЙ НАГРЕВА ОТ ЗОЛЫ. ШЛАКОЗОЛОУДДЛЕНИЕ И ЗОЛОУЛАВЛИВАНИЕ

Существенное значение для надежной работы паровых и водогрейных котлов имеет поддержание в чистоте их поверхностей нагрева. Отложения золы на поверхностях нагрева котельных агрегатов имеют различную природу и обладают разными свойствами. Различают сыпучие и связанные отложения. Связанные отложения могут быть слипшимися, спекшимися, сцементированными, т. е. имеют различную прочность.

Сыпучие отложения образуются в основном на тыльной части трубы и растут лишь до определенного уровня, оставаясь затем неизменными. Повышение скорости продуктов горения приводит к уменьшению сыпучих отложений. Связанные отложения откладываются в основном на лобовой части труб, количество их увеличивается непрерывно и с повышением скорости растет. Связанные отложения наносят больший вред, чем сыпучие, так как в конечном итоге требуют остановки котла для очистки поверхности нагрева. Задача очистки поверхностей нагрева от сыпучих и особенно от связанных отложений очень важна и довольно трудна. Связанные отложения, образующиеся при сжигании сернистых мазутов, способствуют также коррозии поверхностей нагрева, особенно в водогрейных котлах.

Для удаления отложений в настоящее время применяют различные методы очистки поверхностей нагрева: обдувку, дробевую очистку, импульсную очистку, обмывку, очистку инструментом вручную и виброочистку.

Ш

Обдувка применяется преимущественно для очистки экранных и пароперегревательных поверхностей нагрева, а в котлах малой мощности также конвективных поверхностей нагрева. Принцип работы различных обдувочных аппаратов заключается в том, что энергия сжатого воздуха или пара преобразуется в сопловом аппарате в кинетическую энергию струи, механически воздействующей на слой отложения. Наиболее широко распространены обдувочные аппараты, выпускаемые заводом «Ильмарине». В этих аппаратах для обдувки используется пар или сжатый воздух давлением до 4 МПа. Пар применяется перегретый или насыщенный. Давление пара или воздуха перед обдувочным аппаратом должно быть не менее 0,7 МПа. При более низких давлениях качество обдувки резко ухудшается.

Обдувка применяется преимущественно для очистки экранных и пароперегревательных поверхностей нагрева, а в котлах малой мощности также конвективных поверхностей нагрева. Принцип работы различных обдувочных аппаратов заключается в том, что энергия сжатого воздуха или пара преобразуется в сопловом аппарате в кинетическую энергию струи, механически воздействующей на слой отложения. Наиболее широко распространены обдувочные аппараты, выпускаемые заводом «Ильмарине». В этих аппаратах для обдувки используется пар или сжатый воздух давлением до 4 МПа. Пар применяется перегретый или насыщенный. Давление пара или воздуха перед обдувочным аппаратом должно быть не менее 0,7 МПа. При более низких давлениях качество обдувки резко ухудшается.

Для очистки конвективных и хвостовых поверхностей нагрева от связанных плотных отложений применяется дробевая очистка. Принцип действия дробевой очистки заключается в том, что падающий поток дроби сбивает осевшую на трубах золу. При этом дробь, отскакивая от поверхности, может достигать тыльной стороны труб выше лежащего ряда и очищать имеющиеся на них отложения. На рис. 4-17 в качестве примера приведена схема эжекционной дробеочист-ки. Дробь специальным разбрасывателем распределяется по всей поверхности конвективной шахты и, падая, производит очистку поверхности нагрева. Дробь и крупные частички золы (мелкая зола уносится потоком продуктов горения) выпадают в бункер. Бункер снабжен сепаратором для отделения золы из потока дроби атмосферным воздухом. Затем дробь поступает в приемную воронку и питателем подается в дробепровод. За счет разрежения, создаваемого эжектором, дробь поступает в дробеуловитель. В дробеуловителе происходит отделение дроби от транспортирующего ее воздуха: отработавший воздух отсасывается эжектором, а дробь поступает в бункер дроби. При эксплуатации устройств для очистки поверхностей нагрева дробью рекомендуется:

а) перед пуском установки добиваться равномерного рас: пределения дроби по селению конвективной шахты котельного

агрегата, предварительно непременно очистив поверхности нагрева от золы;

б) применять дробь с размером фракций не более 5 м"м;

б) работать с минимальным расходом дроби, при котором наблюдается удовлетворительная очистка поверхности нагрева;

г)Л систематически при остановке котла контролировать состояние металла поверхностей нагрева путем их осмотра и периодического анализа металла специально вырезанных образцов.

Дробевая очистка поверхностей нагрева широко применяется на энергетических котлах. Так, по данным Воронежской ТЭЦ оборудование котлов дробеочисткой позволило в среднем повысить к. п. д. котлов примерно на 2%. Дробевая очистка применялась также на водогрейных котлах типа ПТВМ. В последнее время ВТИ им. Ф. Э. Дзержинского рекомендовал отказаться от дробевой очистки вследствие ее относительной сложности и перейти на механизированную обмывку поверхностей нагрева.

Обмывка поверхностей нагрева водой производится при плотных отложениях, не поддающихся механической очистке.; На котлах ПТВМ для обмывки применяется сетевая вода с температурой не ниже 70 °С при давлении не менее 0,3—0,4 МПа. Обмывка производится в течение 15 мин, не более, при погашенных горелках. Опыт эксплуатации показал, что обмывку следует производить не реже одного раза в неделю. Вода после обмывки имеет повышенную кислотность и содержит другие вредные примеси, поэтому слив ее без нейтрализации в канализацию или в естественные водоемы недопустимы. Обмывка ускоряет коррозию поверхностей нагрева.

Ручная очистка поверхностей нагрева производится сжатым воздухом, подаваемым по гибкому шлангу к стальной трубе с наружным диаметром 26,8 мм. Давление воздуха для обдувки должно быть не ниже 0,5—0,6 МПа. Подача воздуха должна производиться только после установки обдувочной пики в газоход и прекращается перед удалением ее из газохода. Для расшлаковки применяют трубы (пики) с наконечниками, охлаждаемыми водой. Рабочие места для обдувки и расшлаковки должны иметь удобные площадки для обслуживания, подвод сжатого воздуха, воды и быть хорошо освещены. Обдувка обычно производится не реже одного-двух раз в сутки.

Вибрационный метод очистки поверхностей нагрева состоит в том, что очищаемым трубам сообщается колебательное движение. Колебания труб возбуждаются с помощью вибраторов и передающих устройств. В результате колебаний очищаемых труб в слое золовых отложений возникают силы инерции, превышающие силы сцепления частиц загрязнений между собой. Исследования и опыт внедрения виброочисткй на отдельных энергетических котлах показали ее высокую эффективность. Прак-

тическая реализация вибрационного метода очистки потребует создания и выпуска специальных высокочастотных вибраторов. В соответствии с «Правилами» Госгортехнадзора удаление шлака и золы из-под котлов производительностью 2 т/ч и выше при сжигании твердого топлива должно быть механизировано. Однако в ряде ранее построенных котельных применяется еще ручное шлакозолоудаление. При ручном шлакозолоудалении шлаковые и золовые бункера должны снабжаться устройствами для заливки водой золы и шлака в бункерах или вагонетках. Во избежание ожогов у работников при спуске золы и шлака под бункерами устраивают изолированные камеры, в которые устанавливается вагонетка перед спуском золы. Камеры оборудуются смотровыми окнами, освещением и вытяжной вентиляцией. Шлаковые и золовые затворы оборудуются дистанционным приводом, расположенным за пределами камеры. Управление вентилями для подачи воды также выносится в безопасное для обслуживающего персонала место. Указанные меры предохраняют работников от травм и создают необходимые гигиенические условия. Полы зольного помещения выполняются с уклоном и дренажами для стока воды.

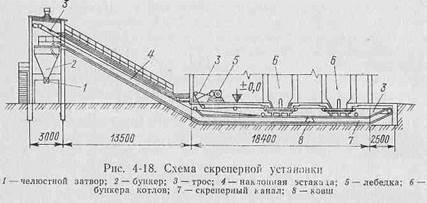

Механизация шлакозолоудаления в промышленных котельных осуществляется применением скреперных установок и скребковых транспортеров. В котельных с большим выходом золы (от 4 до 12 т/ч) применяется пневматическая система шлакозолоудаления. При камерном сжигании топлива с выходом шлака и золы более 12 т/ч применяют гидравлическую систему. При обслуживании системы шлакозолоудаления (особенно при удалении вагонетками) требуется осторожность и определенный опыт работы. Наиболее ответственной операцией является спуск шлака из бункеров в вагонетку. Спуск шлака производится с разрешения начальника смены или старшего машиниста. Перед спуском шлака устанавливается повышенное разрежение в топке котла, включается вентиляция зольного помещения, устанавливается наблюдение за режимом работы топки. При неустойчивом режиме горения спуск шлака запрещается. После интенсивной заливки шлака в бункере при плотно закрытой двери камеры и включенной вентиляции приоткрывают шлаковый затвор так, чтобы образовалась небольшая щель. Убедившись через смотровое окно, что из бункера высыпаются шлак и зола, открывают шлаковый затвор полностью и продолжают заливку шлака и золы. Открывать двери камеры разрешается только после того, как будет закрыт шлаковый затвор и прекратится интенсивное испарение воды. Удаление вагонеток на золоотвал чаще всего производится электрическими лебедками по рельсовым путям, проложенным в зольном помещении. При эксплуатации скреперных установок необходимо систематически следить за состоянием троса, направляющих роликов, скреперной лебедки. Схема скреперной установки показана на рис. 4-18. Спуск шлака в скреперный канал производят пооче-

редно из каждого установленного котла, предварительно включив скрепер. Перед сбросом в канал шлак должен быть хорошо залит водой. Управление спуском шлака и золы производят дистанционно из помещения котельной. Трос скреперной установки должен быть огражден так, чтобы при его обрыве исключалась опасность травмирования работников. При остановленной системе скреперного золоудаления не следует оставлять скрепер и трос в скреперном канале во избежание их коррозии. Скреперный ковш в нерабочем положении обычно находится над приемным бункером или на наклонной части скреперной установки. Для увеличения срока службы троса необходимо сле-

дить за качеством его смазки, сращиваи. его без узлов, следить за правильной укладкой на барабане лебедки.

При эксплуатации скребковых транспортеров для удаления шлака из-под котла необходимо следить за смазкой подшипников, отсутствием заедания элементов ходовой части, своевременно убирать шлак, производить профилактический осмотр и ремонт транспортера и его привода. При непрерывной работе транспортера надо следить за состоянием гидрозатвора во избежание присосов воздуха в топку. В случае срезания предохранительных шпилек прежде всего выясняют и устраняют причину, вызвавшую перегрузку транспортера и после этого, установив новую шпильку, производят повторный пуск. Обслуживание систем шлакозолоудаления производится рабочими в предназначенной для этого спецодежде и обуви. Во избежание попадания горячей золы и шлака внутрь обуви брюки спецодежды надевают навыпуск. В зольном помещении пользуются переносными лампочками напряжением не более 12 В.

Для очистки дымовых газов от летучей золы и несгоревших частиц топлива в промышленных котельных применяют механические золоуловители циклонного типа. Для уменьшения уноса необходимо тщательно регулировать процесс горения и следить за исправным состоянием установок возврата уноса.

Золовые бункера систематически очищают, не допуская в них скапливания уноса. Затворы золовых бункеров должны плотно закрываться. Очистка золовых бункеров производится при пониженном разрежении в топочной камере. Наличие неплотностей в золовых затворах способствует выносу золы из газоходов.

При эксплуатации механических золоуловителей различных типов основное внимание должно быть обращено на обеспечение их плотности и предохранение от забивания золой. Увеличение сопротивления золоуловителей указывает на отложение в них золы, а уменьшение сопротивления — на появление неплотностей вследствие износа. При профилактических осмотрах и ремонтах следует проверять износ и исправность золоспускных мигалок. Необходимо также поддерживать в исправном состоянии изоляцию золоуловителей. При расположении золоуловителей за пределами помещения цеха нарушения изоляции могут привести к конденсации водяных паров из уходящих газов, что вызовет затруднения при спуске золы. Плохая изоляция золоуловителей, расположенных в помещении цеха, недопустима из-за. опасности ожогов работников.

Дата добавления: 2019-04-03; просмотров: 733;