Расчет норм времени

Расчет норм времени выполняется для тех операций, на которые определены режимы резания в п.3.11.

В крупносерийном и массовом производстве рассчитывается норма штучного времени

,

,

где tо – основное время;

tв – вспомогательное время;

tобс– время на обслуживание рабочего места;

tотд– время на отдых.

В мелко- и среднесерийном производстве рассчитывается норма штучно-калькуляционного времени

,

,

где tп.з. – подготовительно-заключительное время;

n – размер партии деталей (см. п. 3.5).

Основное время рассчитывается по формуле

,

,

где L – длина резания;

у – величина врезания и перебега;

i – количество рабочих ходов.

Вспомогательное время tвсостоит из затрат времени на отдельные приемы

,

,

где tуст – время на установку и снятие детали;

tз.о. – время на закрепление и открепление детали;

tуп – время на приемы управления станком;

tиз – время на измерение детали.

Оперативное время рассчитывается по формуле

.

.

Время на обслуживание to6c и отдых toтдв серийном производстве по отдельности не определяются. В нормативах дается сумма этих двух составляющих в процентах от оперативного времени toп[6].

В массовом производстве время на отдых toтд задается в процентах от оперативного времени [6].

Время на обслуживание to6c в массовом и крупносерийном производстве слагается из времени на организационное обслуживание tорги времени на техническое обслуживание tтех

.

.

Подготовительно-заключительное время состоит из следующих составляющих:

- время на наладку станка и установку приспособления;

- время перемещений и поворотов рабочих органов станков;

- время на получение инструментов и приспособлений до начала и сдачи после окончания обработки и др.

Примеры расчета норм времени приведены в учебном пособии [6].

Расчеты норм времени по всем операциям сводятся в табл.3.11 и записываются в операционные карты.

Таблица 3.11

Сводная таблица норм времени

| Номер операции | Наименование операции | Основное время tо | Вспомогате-льное время tвсп | Оперативное время tоп | Время обслуживания | Время на отдых tотд | Штучное время tшт | Подготовит.-закл. время tп.з. | Величина партии n | Штучно-калькуляцион. время tшт.-к | |||

| tуст | tупр | tизм | tтех | tорг | |||||||||

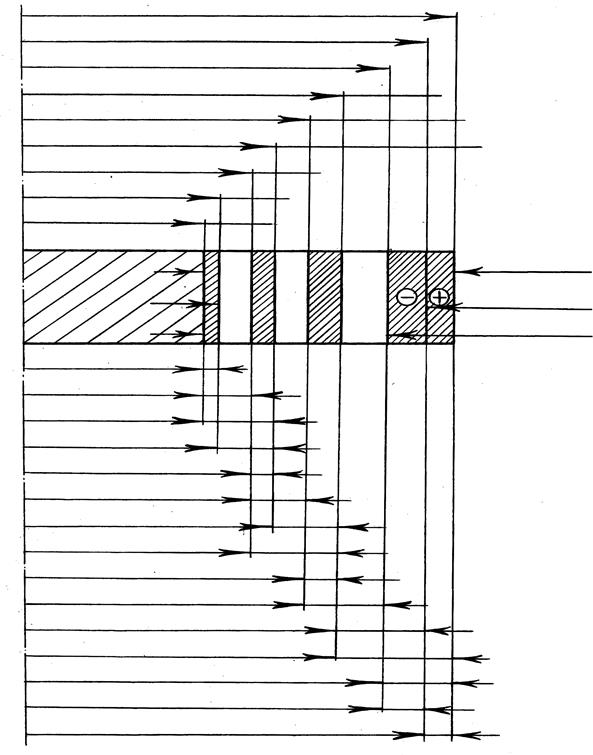

Максимальный размер dзаг max заготовки

Номинальный размер dзаг ном заготовки

Минимальный размер dзаг min заготовки

Максимальный размер d1 max под чистовое обтачивание после чернового

Минимальный размер d1 min под чистовое обтачивание после чернового

Максимальный размер d2 max под шлифование после чистового обтачивания

Минимальный размер d2 min под шлифование

Максимальный окончательный размер dД3 max заготовки

Минимальный окончательный размер dД3 min заготовки

Максимальный общий

припуск Z0 max

Общий припуск Z0

Минимальный общий

припуск Z0 min

Допуск 0,5×Тd3 после шлифования

Минимальный припуск Z3 min при шлифовании

Максимальный припуск Z3 max при шлифовании

Номинальный припуск Z3ном при шлифовании

Допуск 0,5×Тd3 при чистовом обтачивании

Минимальный припуск Z2min под чистовое обтачивание

Номинальный припуск Z2ном под чистовое обтачивание

Максимальный припуск Z2max под чистовое обтачивание

Допуск 0,5×Тd3 при черновом обтачивании

Минимальный припуск Z1min под черновое обтачивание

Номинальный припуск Z1ном под черновое обтачивание

Максимальный припуск Z2max под черновое обтачивание

Допуск 0,5×Тdзаг заготовки

Отрицательная часть допуска 0,5×eiзаг заготовки

Положительная часть допуска 0,5×eiзаг заготовки

Рис. 3.3. Схема графического расположения межоперационных припусков и допусков на обработку поверхности

Дата добавления: 2018-09-24; просмотров: 952;