ДРУГИЕ СПОСОБЫ ГАЗИФИКАЦИИ

Процессы газификации непрерывно совершенствуются. Для получения смешанного газа в газогенераторах стали применять паро-кислородное дутье вместо паро-воздушного. Это позволило увеличить подачу пара в генератор (и, следовательно, повысить долю водяного газа в получаемом смешанном газе) и исключить из состава получаемого газа азот—балластную примесь, неизбежную при паро-воздушном дутье. Переход на паро-кислородное дутье дал также возможность резко повысить теплотворную способность генераторного газа, увеличить на 5—8% к. п. д. газогенераторной установки и проводить газификацию как непрерывный процесс благодаря одновременному протеканию эндотермических реакций, требующих подвода тепла, и экзотермических реакций, компенсирующих его расход.

Дальнейшее повышение теплотворной способности газа возможно путем применения в процессе газификации паро-кислородного дутья, подаваемого под давлением до 20 am. В этих условиях в генераторе синтезируется парокислородный газ, метан в котором образуется по суммарной реакции:

С + 2Н2 = СН4 + 18 ккал (75,5 кдж)

В действительности процесс протекает гораздо сложнее, по нескольким реакциям—через окисление углерода топлива до СО и СО2 и последующую гидрогенизацию их до метана, например:

СО + ЗН2 = СН4+ Н20 (пар) + 49 ккал (~206 кдж)

Давление способствует образованию метана, так как обе реакции протекают со значительным уменьшением объема газа. В таком же направлении на процесс влияет и понижение температуры, поскольку он идет с выделением тепла.

В последние годы большое внимание уделяется разработке конструкций генераторов, работающих на пылевидном и мелком топливе, которое газифицируется во взвешенном состоянии в струе направленного снизу вверх дутья. Газификация жидких топлив проводится в присутствии катализаторов.

Подземная газификация

Особое место среди процессов газификации занимает способ превращения угля в газ под землей, на месте его залегания. При таком способе газификации шахтная добыча угля может быть заменена непосредственным превращением его в газ. Подземная газификация была задумана и впервые предложена Д. И. Менделеевым в 1888 г. Этот способ может значительно облегчить использование угольных пластов и дать возможность извлекать из-под земли только горючую часть топлива оставляя там балласт. Сегодня подземную газификацию начали применять и как способ извлечения из пластов остающейся в них нефти.

ГИДРОГЕНИЗАЦИЯ

Гидрогенизация— многоступенчатый процесс, включающий гидрирование органической массы угля (ОМУ) водородом и последующий крекинг образующихся продуктов. Процесс проводят при нагревании исходного сырья под давлением водорода в присутствии катализаторов. В случае твердых горючих ископаемых, представляющих собой высокополимерные вещества, в систему вводят растворитель.

Первые попытки гидрирования каменного угля с целью получения жидких продуктов относятся к периоду 1914—1918 гг. Но лишь в начале 1930-х годов в эксплуатацию была введена первая опытно-промышленная установка гидрогенизации углей. К 1938 г. производительность этой установки достигла, 350 тыс. т в год синтетического бензина. К середине 1940-х годов мощность установок гидрирования в Европе составила уже около 5,5 млн. т в год моторных топлив. Таким образом, за сравнительно короткий срок одна из сложнейших проблем органического синтеза — получение моторных топлив из ненефтяного сырья — была успешно решена.

Технологические схемы гидрогенизационных заводов, производящих моторные топлива из угля, отличались сложностью, высокой трудоемкостью и низким коэффициентом полезного действия процесса. Энергетический к. п. д. гидрогенизационных заводов не превышал 28—36%. Кроме того, вследствие направленности только на производство моторных топлив в этих схемах не учитывались те большие возможности, которые заложены в процессе гидрогенизационной переработки углей в различное углеводородное сырье для синтезов.

В разработке теоретических основ процесса гидрогенизации твердых топлив большие заслуги принадлежат советским ученым: А. Д. Петрову, М. С. Немцову, И. Б. Рапопорту, Д. И. Орочко, В. И. Каржеву, А. В. Лозову и др., которыми было установлено, что из продуктов гидрогенизации могут быть выделены фенолы, азосодержащие основания, ароматические углеводороды и другие ценные соединения.

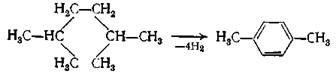

Сложность и многообразие протекающих при деструктивной гидрогенизации реакций, т. е. при гидрировании с последующим расщеплением, не позволяют провести их полную систематизацию и установить соответствующие закономерности. Решение этой задачи возможно путем изучения механизма превращений отдельных классов соединений, входящих в состав исходного сырья.

Парафинынеспособны к реакциям непосредственного присоединения водорода, и гидрированию подвергаются продукты, получаемые при их крекинге и изомеризации. При термическом крекинге для низших членов гомологического ряда первичной реакцией является расщепление связей С—С и С—Н. В случае высокомолекулярных парафинов расщепление происходит только по связи С—С с образованием парафинов и олефинов с меньшей молекулярной массой. Повышенное давление способствует распаду углеводородной молекулы примерно посередине, при низких давлениях (атмосферном) расщепление связи С—С происходит ближе к концу углеводородной цепи. Существенное влияние на процессы крекинга и гидрирования парафинов оказывают катализаторы. Особенно высокой активностью в реакциях расщепления обладают вольфрамовые и молибденовые катализаторы. Катализаторы, полученные на основе оксида хрома, хром-медь-фосфорные и платинированный уголь направляют реакции распада в сторону образования ароматических углеводородов и циклопарафинов. Этот весьма важный процесс дегидроциклизации (циклизация с одновременным дегидрированием) был впервые открыт советскими учеными Б. Л. Молдавским, Б. А. Казанским, А. Ф. Платэ и В. И. Каржевым в 1936 г. При дегидроциклизации образуется одна новая связь С—С и не изменяется число атомов в углеродной цепи. В простейшем случае ароматический цикл может быть образован на основе парафина, содержащего в цепи шесть атомов углерода. Так, например, из; 2,5-диметилгексана образуется только один продукт — п-ксилол:

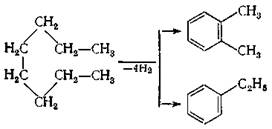

а из н-октана получаются два продукта — о-ксилол и этилбензол:

Олефины.В условиях деструктивной гидрогенизации основной реакцией превращения олефинов является их гидрирование в соответствующие парафины и практически не протекает полимеризация олефинов, так как скорость их гидрирования значительно выше скорости полимеризации. В условиях деструктивной гидрогенизации возможна циклизация олефинов с образованием ароматических углеводородов — циклодегидрогенизация. Этот процесс протекает в присутствии оксидных катализаторов.

Циклоолефины в условиях деструктивной гидрогенизации подвергаются циклогидрогенизации с образованием циклопарафинов. Реакции полимеризации циклоолефинов протекают в незначительной степени.

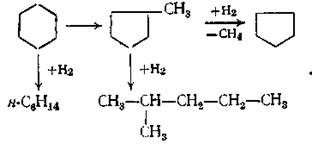

Циклопарафины.При обычном термическом крекинге циклопарафинов происходит распад кольца с образованием низкомолекулярных олефинов и диенов. При деструктивной гидрогенизации протекают следующие характерные процессы: изомеризация, раскрытие кольца и его деструкция; реакции полимеризации и конденсации не протекают. Так, при гидрогенизации циклогексана при 470—500 °С могут идти следующие реакции:

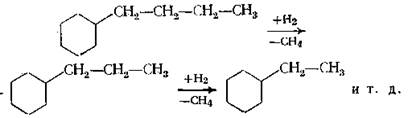

Циклопарафины с длинными боковыми цепями подвергаются деалкилированшо с постепенным уменьшением длины боковой цепи:

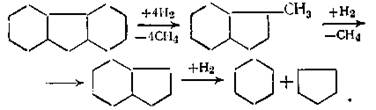

Полициклопарафины в условиях деструктивной гидрогенизации постепенно превращаются в Циклопарафины:

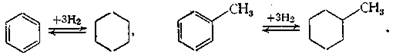

Ароматические углеводороды. Поведение ароматических углеводородов в условиях деструктивной гидрогенизации существенно отличается от их превращений при термическом крекинге. Благодаря присутствию больших количеств водорода реакции конденсации не протекают, а идет гидрирование с преимущественным образованием циклопарафинов:

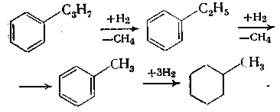

алкилбензолы с длинными боковыми цепями в этих условиях подвергаются последовательному деметилированию, а также гидрированию:

При деструктивной гидрогенизации бензола и его гомологов в присутствии катализаторов (например, MoS2) происходит образование пятичленных циклов за счет изомеризации шестичленных, раскрытие бензольного кольца (дециклизация) с образованием парафинов и отщепление боковых групп (от толуола — метальной, от этилбензола — этильной).

Схему протекающих при этом превращений можно представить следующим образом:

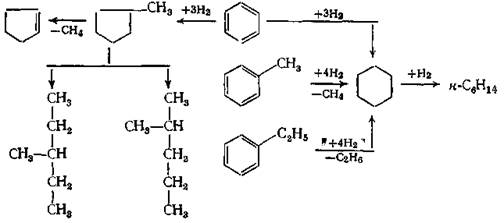

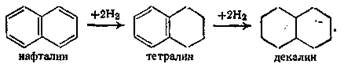

Нафталин в условиях деструктивной гидрогенизации последовательно гидрируется в тетралин и декалин. При температурах до 350 °С можно получить высокие выходы декалина, причем, чем выше давление, тем больше выход декалина:

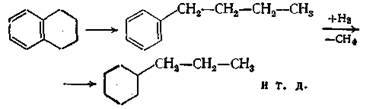

При 450 °С на молибденовых катализаторах процесс не доходит до такой стадии, так как тетралин подвергается крекингу с раскрытием менее устойчивого гидрированного кольца:

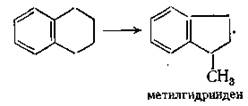

Конечными продуктами являются алкилбензолы, бензол, метан и этан. В качестве побочной реакции возможна изомеризация тетралина в метилгидринден:

Многоядерные ароматические углеводороды при гидрогенизации ведут себя аналогично нафталину. При температурах до 300 °С можно получить продукты полного гидрирования ароматических структур. При более высоких температурах гидрирование сопровождается деструкцией. Вначале происходит гидрирование одного или нескольких ядер, затем следует расщепление гидрированных ядер, и в результате образуются бензол и алкилбензолы или соответствующие производные циклогексана.

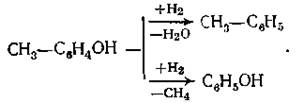

Кислородсодержащие соединения. Из этих соединений в продуктах переработки твердых топлив преобладают фенолы. Скорость их гидрирования в значительной мере зависит от давления водорода и может протекать в двух направлениях: восстановление фенола до бензола и присоединение водорода (насыщение кольца) с последовательным образованием циклогексанола и циклогексана. Высококипящие фенолы, имеющие боковые цепи, в процессе гидрирования могут восстанавливаться в соответствующие углеводороды или образовывать низкокипящие фенолы:

Направление реакции зависит от применяемого катализатора и условий процесса.

Азотсодержащие соединенияв процессе гидрогенизации вначале подвергаются гидрированию, а затем от полученных продуктов отщепляется азот в виде аммиака. При более глубоком гидрировании возможно образование насыщенных углеводородов, а также вторичных и третичных аминов. При гидрировании полициклических азотсодержащих соединений вначале насыщается водородом кольцо, содержащее атом азота; оно же в первую очередь подвергается деструкции. В результате получаются ароматические углеводороды, аммиак и циклические амины.

Серо содержащие соединенияменее стабильны, чем кислородсодержащие, они вначале гидрируются, а затем подвергаются расщеплению с образованием низкокипящих углеводородов и сероводорода.

Состав продуктов гидрогенизации.В результате проведенных в последние годы исследований удалось значительно упростить технологическую схему гидрогенизации, снизить стоимость аппаратуры высокого давления за счет конструктивных усовершенствований и применения новых катализаторов. Эти исследования позволили усовершенствовать чисто топливные схемы гидрогенизационной переработки углей и разработать новые, более эффективные, позволяющие получать значительные количества ценных химических продуктов за счет снижения выхода моторных топлив. Из широкой фракции жидкофазного гидрогенизата были выделены значительные количества фенолов, азотсодержащих соединений и ароматических углеводородов. Содержание этих соединений зависит от условий процесса гидрогенизации, применяемого катализатора и свойств угля.

Для выделения фенолов из жидкофазного гидрогенизата при .дистилляции выделяют фракции 160—210 °С и 210—325 °С. Из первой фракции фенолы извлекают, обрабатывая ее гидроксидом натрия или экстрагируя метанолом различной концентрации. Выделенные сырые фенолы разгоняют под вакуумом на соответствующие фракции. Вторую фракцию, содержащую в основном полиалкилфеполы, подвергают гидрогенолизу и получают фенолы и крезолы.

Дата добавления: 2018-09-24; просмотров: 750;