БИОМАССА КАК ИСТОЧНИК УГЛЕВОДОРОДНОГО СЫРЬЯ

Нефтяной кризис, связанный с резким увеличением цен на нефть и нефтепродукты, ограниченность ресурсов ископаемого топлива интенсифицировали поиски альтернативных источников углеводородного сырья. Поэтому в большинстве стран все последние годы проводятся многочисленные исследования альтернативных источников углеводородов на основе переработки каменного угля, торфа, сланцев, битуминозных песков и даже горных пород, содержащих углерод. Однако все они исчерпаемы. Один из наиболее перспективных возобновляемых источников углеводородов является—биомасса.

Ежегодно воспроизводимое на земном шаре количество растительной биомассы определяется в ~200 млрд.т. с общим энергетическим потенциалом 3.1021 Дж, что в ~ 10 раз превышает объем мировой добычи ископаемого топлива. Однако сбор и последующая переработка биомассы затруднена, т.к. цена отдельных видов централизованно собранной биомассы (на сухую основу) составляет (дол/т): древесина—18—50; солома—25—35; зерно—80—130; отходы хлопка—5—15; водные растения— 100—200.

Условно все источники биомассы можно разделить на четыре основные группы.

1. Первая группа. К ней относятся специально выращиваемые для энергетических целей наземные растения, срок ротации которых составляет 6-10 лет (можно и более 20-40 лет при имеющихся запасах территории). При среднем количестве деревьев на 1 га — 6730, производительность такого комплекса составляет 250 тыс. т/год древесины (масса печной сушки).

2. Вторая группа. К ней относятся различные органические остатки и отходы, которые в свою очередь делятся на:

а) биологические отходы животных (навоз крупного рогатого скота, помет домашней птицы и др.);

б) остатки от сбора урожая сельскохозяйственных культур и побочные продукты их переработки: (солома ржи и пшеницы, кочерыжка кукурузного початка, стебель хлопка, скорлупа земляного ореха, отходы картофеля, рисовые шелуха и солома и др.);

в) отходы лесозаготовок, лесопиления и деревообработки: (кора, опилки, древесные щепки, стружки и т.д.);

г) промышленные сточные воды (в частности, текстильных, молочных, а также других предприятий по переработке пищевых продуктов);

д) городские отходы (твердые и сточные воды).

3. Третья группа — это водные растения — морские водоросли, гигантские ламинарии (бурые водоросли), водяной гиацинт (растут очень быстро и их энергетический потенциал довольно высок (т н. э./га/год): свежие морские водоросли—29,2, водяной гиацинт— 53,6 (для сравнения сахарный тростник—40,0).

За рубежом в последние годы обширные исследования проводятся по использованию в качестве углеводородного сырья микроскопических водорослей, организации их дешевого массового производства с целью получения метана путем анаэробной переработкой биомассы микроводорослей. Продуктивность их очень высока: они увеличивают свою массу за 1 сут в 3-5 раз, что в несколько раз превышает продуктивность тропических деревьев.

4. Четвёртая группа — это жиры растительного и животного происхождения.

В экологическом отношении вся биомасса считается более безопасным сырьем, чем ископаемые топлива. Количество (величина эмиссии) основных загрязняющих веществ, образующихся при сжигании любых видов биомассы намного ниже, чем при переработке минеральных источников. Однако к недостаткам биомассы относится:

1. высокая влажность;

2. низкая теплотворная способность, которая ~ 2 раза ниже, чем у жидких углеводородов.

Поэтому для повышения энергетического потенциала биомассы и удобности её дальнейшего использования, наиболее перспективным считается переработка биомассы в газообразное или жидкое топливо (особенно в сырую бионефть) путем прямого термохимического преобразования биомассы с последующим повышением ее качества до уровня природных углеводородных аналогов.

В зависимости от влажности технология переработки биомассы различна и подразделяется на переработку термохимическими или биологическими способами.

Так, при содержании влаги в сырье <50 % предпочтительным является термохимическое превращение биомассы.

При содержании влаги >60 %, предпочтительны биологические методы переработки.

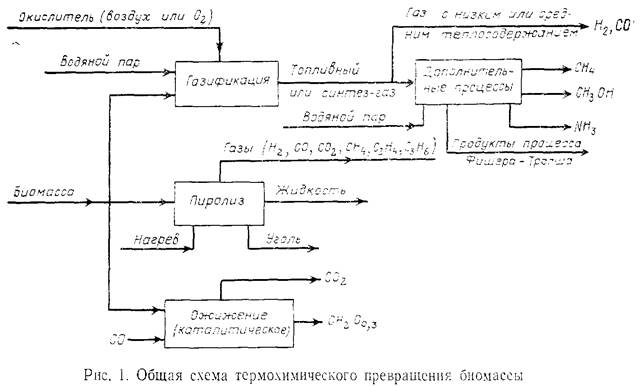

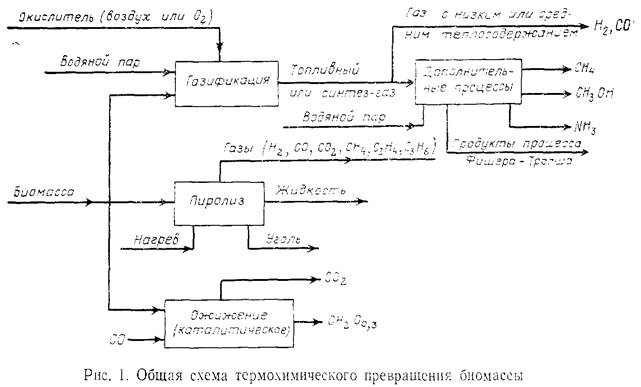

К термохимическим методам переработки относятся: газификация, пиролиз и ожижение, в результате которых получают жидкие и газообразные топлива, имеющие значительно большую энергоемкость, чем биомасса.

К биологическим относят анаэробную переработку, этанольную и ацетобутанольную ферментацию.

Общая схема термохимического превращения биомассы приведена на рисунке. Все эти процессы протекают при высокой температуре, а иногда и при высоком давлении.

Газификация биомассы (древесины или другого лигноцеллюлозного сырья) является одним из основных методов производства генераторного или топливного газа. Процесс как правило ведут в присутствии водяного пара с кислородом воздуха (воздушное дутье или паровоздушная газификация) или с кислородом (кислородное дутье или парокислородная газификация). Технология получения таких газов, носящих название «генераторный газ» широко применяется в промышленности. Процесс газификации биомассы осуществляют в газификаторах при атмосферном давлении и температуре ~ 800 0С. При этом происходит не полное сгорание органического вещества биомассы. В газификаторе с воздушным дутьем обычно получают низкокалорийный газ (теплота сгорания-2,98—5,59 МДж/м3), а в газификаторе с кислородным дутьем—среднекалорийный газ (теплота сгорания 7,45—13,04 Мдж/м3). Их состав приведен в таблице

Газификация

| Компоненты Водород | Паровоздушная газификация 16,0 | Парокислородная газификация 27,0 |

| Оксид углерода | 32,0 | 30,0 |

| Диоксид углерода | 20,0 | 26,0 |

| Метан | 12,0 | 13,0 |

| Ацетилен | 0,2 | 0,1 |

| Этилен | 4,0 | 3,1 |

| Этан | 1,0 | 0,6 |

| Углеводороды С3 и выше | 0,3 | 0,2 |

| Азот | 14,5 |

По расчетам, из 1 кг биомассы производится 2—3 м3 газа. Для замены на газ 1 л нефтяного топлива (дизельного или моторного) в двигателях внутреннего сгорания потребуется 3—4 кг биомассы, а для генерирования единицы электроэнергии (кВт-ч) — 1,2—1,4 кг биомассы.

Пиролиз биомассы осуществляется при ее нагревании в отсутствии кислорода с образованием жидкого топлива, газов и угля. Различают пиролиз

1. С одностадийным испарением (выход жидких продуктов до 30%);

2. Со ступенчатым испарением (выход жидких продуктов до 40%);

3. Вакуумный пиролиз (выход жидких продуктов более 50%).

Во всех случаях выход продуктов пиролиза зависит от условий проведения процесса и типа сырья.

Так, при переработке 100 кг сухой сосновой коры и опилок путем одностадийного испарения может быть получено (кг): жидкое топливо - 25 кг , древесный уголь — 25 кг, неконденсирующиеся газы — 18 кг и водяной пар—32 кг. Конвертер процесса пиролиза эксплуатируется при температуре 427—760°С (выход жидких продуктов до 30%).

Процесс превращения биомассы в жидкое топливо пиролизом со ступенчатым испарением позволяет получать жидкое топливо с выходом до 40 %. При использовании этой же технологии с псевдоожиженным слоем сырья при температуре 500 °С, выход конечного продукта повышается до 65%.

Другой процесс пиролиза биомассы при низком давлении, называемый вакуумным пиролизом, разработанный в Канаде предполагает получение жидкого топлива с выходом >50 % (о технологических режимах процесса не сообщается).

Ожижение биомассы представляет процесс производства жидкого топлива путем взаимодействия измельченной биомассы в жидкой среде с оксидом углерода в присутствии щелочного катализатора. Реакция протекает при высоком давлении (15—25 МПа) и температуре 300—350°С в течение 10—30 мин. Такой переработке может быть подвергнута практически любая предварительно осушенная, измельченная и суспендированная биомасса (древесина, травы, городские твердые отходы). Продуктом ожижения биомассы является вязкая жидкость с температурой кипения 200—350°С, которая может при комнатной температуре полимеризоваться до полутвердого состояния.

Основными технологическими узлами установки являются отделения:

1. предварительной обработки биомассы (древесины);

2. отделение производства синтез-газа;

3. реакторное отделение;

4. секция для разделения продуктов ожижения.

В отделении для предварительной обработки древесины биомасса (в виде древесной щепы) высушивается, измельчается и смешивается с рециркулирующей частью производимого жидкого топлива. Полученная суспензия нагревается до температуры 200 °С и под давлением 23 МПа подается в реактор, где в присутствии раствора углекислого натрия в качестве катализатора и смеси газов оксида углерода и водорода (поступающего из отделения производства синтез-газа после очистки последнего от СО2 и Н2О) при температуре 340 °С и давлении 23 МПа происходит ожижение биомассы. Образующиеся в процессе ожижения газы отделяют от жидкой фазы и используют для получения технологического тепла, которое необходимо для подогревания исходной биомассы.

Одно из интересных исследований по использованию микроводорослей для производства моторного топлива осуществляется в Американском исследовательском институте солнечной энергии. По разработанному в институте проекту к 2010 г. в США намереваются производить 60—160 тыс. л/га в год жидкого топлива (бензин и дизельное топливо) с использованием микроводорослей. Бензин, получаемый этим методом, по оценке, будет стоить 0,41—0,53 дол/л. Согласно прогнозу, таким способом можно будет получать значительные количества жидкого топлива, доля которого в общем энергобалансе страны составит 8 %.

Микроводоросли содержат большое количество липидов (до 70 %), что очень важно, так как именно они в дальнейшем превращаются в бензин и дизельное топливо. Липиды находятся (аккумулируются) в микроводорослях в основном в виде триглицеридов, и частично — в виде изопреноидов, фосфолипидов, гликолипидов, а также углеводородов. Для достижения высоких скоростей роста простых видов водорослей и повышения содержания в них липидов используются методы генной инженерии.

Для превращения липидов водорослей в топливо, подобное дизельному, исследователи предлагают использовать метод переэтерификации, а для производства бензина — процесс с применением цеолитовых катализаторов.

Наиболее перспективными и все более широко применяемыми процессами превращения биомассы в различные виды энергии являются термохимическая газификация, этанольная ферментация и анаэробная переработка. Этими процессами получают синтез-газ и синтетический природный газ, этанол и биогаз — наиболее вероятные заменители жидкого и газообразного ископаемого топлива. Ниже приведено сравнение эффективности процессов превращения биомассы в топливо:

| Процесс | Первичный продукт | Степень превращения, % (по массе) |

| Анаэробная переработка Ферментация Термохимическое превращение | Метан Этанол Синтез-газ | 5-15 30—40* 10—20** 50—70 |

* Зерновые культуры. ** Целлюлоза

Из т е р м о х и м и ч е с к и х п р о ц е с с о в переработки биомассы наибольшее внимание в настоящее время привлекают такие, как газификация, пиролиз и ожижение, в результате которых получают жидкие и газообразные топлива, имеющие значительно большую

Получаемая в процессе жидкая фракция направляется в сепараторное отделение где происходит разделение собственно жидкого топлива от непрореагировавшей древесины, катализатора и нерастворимых твердых веществ. Извлеченные из неочищенного жидкого топлива твердые вещества и водорастворимый катализатор возвращают в систему. Общий тепловой КПД промышленной установки (с учетом всех потерь) составляет 50—60 %.

Известны процессы получения синтетического топлива прямым гидроожижением древесины. Согласно одному из них термохимическое превращение происходит при температуре 340°С в присутствии водорода и катализатора (никель Ренея) с образованием газообразных и жидких продуктов. Выход синтетического жидкого топлива в этом процессе составляет ~ 35% (по массе), содержание кислорода в нем ~12%, теплота сгорания—37 МДж/кг. После его перегонки получают топливо, идентичное дизельному нефтяному топливу и полностью смешиваемое с ним. В качестве сопродуктов получают фенолы. Недостатком процесса является быстрая потеря активности катализатора.

В последнее время разработаны проекты непрямого сжижения биомассы (включая городские твердые отходы) путем ее превращения сначала в смесь газов (водород, оксид углерода и олефины) путем газификации в реакторе с двойным псевдоожиженным слоем с дальнейшим превращением в жидкое топливо. Полученная при газификации смесь газов направляется в реактор, где осуществляется синтез Фишера—Тропша при температуре 250—300 °С под давлением в присутствии кобальто-алюминиевого катализатора. В результате каталитического гидрирования оксида углерода образуется низкооктановая жидкая углеводородная смесь, которая может быть использована для замены керосина и дизельного топлива. Сообщается, что путем модификации катализатора синтеза Фишера—Тропша исследователи можно получить высокооктановое топливо на основе биомассы.

Дата добавления: 2018-09-24; просмотров: 1554;